电动汽车电池热管理系统温度控制方法与流程

1.本发明属于新能源汽车动力电池技术领域,具体地说,本发明涉及一种电动汽车电池热管理系统温度控制方法。

背景技术:

2.近些年,在国家持续不断的新能源政策支持下,我国新能源汽车关键技术取得显著进步,电动汽车续航里程由2015年平均约160km增长到2020年平均约400km,由此带来组成动力电池包电量和充放电你功率的同步提升。维持动力电池包内电芯工作在合理的温度范围内,是保证动力电池系统性能和使用安全性的关键条件。动力电池包的液冷系统具备散热效率高、散热均匀,对增强电池系统稳定性、提升寿命有很大帮助。

3.在现有电动汽车电池热管理技术中,存在均温性能差,热管理效率低,且不能实现对电池包内液冷板分区域管理等问题。

技术实现要素:

4.本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提供一种电动汽车电池热管理系统温度控制方法,目的是实现对电动汽车电池进行温度控制,使得在电动汽车使用过程中,保证电芯能工作在合理的温度范围内且电芯之间温差低,以此提升电池包安全性和稳定性。

5.为了实现上述目的,本发明采取的技术方案为:电动汽车电池热管理系统温度控制方法,bms根据实时采集的温度参数和预先设定的条件,使电池包热管理系统能够自动在电池冷却模式、电池加热模式和电池低温散热模式之间进行切换,使电池包内电芯温度趋于一致。

6.所述电池包热管理系统系统包括tcu、安装于电池包内部的液冷板、与整车热管理系统连接的总进水口和总出水口以及与tcu、总出水口、液冷板连接的液冷管路,液冷板的内部设置加热器,液冷板位于电池模组的下方。

7.所述液冷板共设置四个,四个液冷板分别为第一液冷板、第二液冷板、第三液冷板和第四液冷板,所述tcu包括通过所述液冷管路与所述液冷板连接的进水开关阀,进水开关阀共设置四个,四个进水开关阀分别为第一电磁阀、第二电磁阀、第三电磁阀和第四电磁阀,第一电磁阀、第二电磁阀、第三电磁阀和第四电磁阀分别通过液冷管路与所述第一液冷板、第二液冷板、第三液冷板和第四液冷板的进水口连接,第一液冷板、第二液冷板、第三液冷板和第四液冷板的出水口通过液冷管路与所述总出水口连接。

8.所述整车热管理系统包括整车空调系统、低温散热器、冷却水泵、冷却器、第五电磁阀和第六电磁阀,冷却水泵与所述总进水口、低温散热器和冷却器连接,第五电磁阀与冷却器和整车空调系统连接,第六电磁阀与所述总出水口、冷却器和低温散热器连接。

9.所述电池包热管理系统处于电池冷却模式时,所述控制方法包括步骤:

10.c1、当电池包内电芯最高温度tmax>45℃时,电池冷却模式启动;

11.c2、整车空调系统开始工作,控制第五电磁阀开启,制冷剂进入冷却器;

12.c3、所述第一电磁阀、第二电磁阀、第三电磁阀和第四电磁阀的开度调节至100%,第六电磁阀与冷却器连通,第六电磁阀与低温散热器断开,延时第一设定时间后,冷却水泵满功率开启,使得冷却液进入冷却器并开始循环流动;

13.c4、根据电池包内电芯温度最高值tmax和最低值tmin计算电池包温度差δt,δt=tmax

‑

tmin;如果δt>8℃,则执行步骤c5;如果δt≤8℃,则执行步骤c7;

14.c5、与温度为tmin的电芯所在区域对应的液冷板连接的进水开关阀的开度调节至25%,与温度为tmax的电芯所在区域对应的液冷板连接的进水开关阀的开度调节至100%,与其余的液冷板连接的进水开关阀的开度调节至75%;

15.c6、根据电池包内电芯温度最高值tmax和最低值tmin计算电池包温度差δt,δt=tmax

‑

tmin;如果δt>5℃,则返回步骤c5;如果δt≤5℃,则执行步骤c7;

16.c7、所述第一电磁阀、第二电磁阀、第三电磁阀和第四电磁阀的开度调节至100%;

17.c8、判断电池包内电芯最高温度tmax是否≤40℃;如果tmax>40℃,则返回步骤c7;如果δt≤40℃,则执行步骤c9;

18.c9、冷却水泵停止工作,延时第二设定时间后,所述第一电磁阀、第二电磁阀、第三电磁阀和第四电磁阀关闭,电池冷却模式结束。

19.所述步骤c2包括:

20.c201、整车空调系统在制冷过程中,实时检测所述总进水口处的温度tin是否≤20℃;如果tin≤20℃,则执行步骤c202;如果tin>20℃,整车空调系统继续工作;

21.c202、整车空调系统关闭,所述第五磁阀关闭。

22.所述电池包热管理系统处于电池加热模式时,所述控制方法包括步骤:

23.h1:当电池包内电芯最高温度tmax≤

‑

20℃时,电池加热模式启动;

24.h2:所述液冷板开始给电池模组加热;

25.h3:所述第一电磁阀、第二电磁阀、第三电磁阀和第四电磁阀的开度调节至100%,第六电磁阀与冷却器连通,第六电磁阀与低温散热器断开,延时第一设定时间后,冷却水泵满功率开启,使得冷却液进入冷却器并开始循环流动;

26.h4:根据电池包内电芯温度最高值tmax和最低值tmin计算电池包温度差δt,δt=tmax

‑

tmin;如果δt>8℃,则执行步骤h5;如果δt≤8℃,则执行步骤h7;

27.h5:与温度为tmin的电芯所在区域对应的液冷板连接的进水开关阀的开度调节至25%,与温度为tmax的电芯所在区域对应的液冷板连接的进水开关阀的开度调节至100%,与其余的液冷板连接的进水开关阀的开度调节至75%;

28.h6:根据电池包内电芯温度最高值tmax和最低值tmin计算电池包温度差δt,δt=tmax

‑

tmin;如果δt>5℃,则返回步骤h5;如果δt≤5℃,则执行步骤h7;

29.h7:所述第一电磁阀、第二电磁阀、第三电磁阀和第四电磁阀的开度调节至100%;

30.h8:判断电池包内电芯最低温度tmin是否>0℃;如果tmin>0℃,执行h9步骤;如果t≤0℃,返回执行h2步骤;

31.h9:液冷板停止对电池模组进行加热,冷却水泵停止工作,延时第二设定时间后,所述第一电磁阀、第二电磁阀、第三电磁阀和第四电磁阀关闭,电池冷却模式结束。

32.所述电池包热管理系统处于电池低温散热模式时,所述控制方法包括步骤:

33.l1:当电池包内电芯最高温度tmax≤45℃,且电池包内电芯最低温度tmin>

‑

20℃时,电池低温散热模式启动;

34.l2:bms采集到电池包内环境温度ten和所述总进水口处的温度tin,判断tin与ten的差值是否≤3℃;如果是,则执行步骤l3;如果不是,则步骤执行l9;

35.l3:判断ten大小是否满足条件20℃<ten≤35℃;如果是,则步骤执行l4;如果不是,则执行步骤l9;

36.l4:所述第一电磁阀、第二电磁阀、第三电磁阀和第四电磁阀的开度调节至100%,第六电磁阀与冷却器断开,第六电磁阀与低温散热器连通,延时第一设定时间后,冷却水泵工作在3/4功率输出模式,使得冷却液进入低温散热器并开始循环;

37.l5:判断电池包内电芯最低温度tmin是否≤

‑

20℃;如果tmin≤

‑

20℃,则执行步骤l7;如果tmin>

‑

20℃,则执行步骤l6;

38.l6:判断电池包内电芯最高温度tmax是否>45℃;如果tmax>45℃,则执行步骤l8;如果tmax≤45℃,则返回执行步骤l2;

39.l7:电池加热模式开启;

40.l8:电池冷却模式开启;

41.l9:冷却水泵停止工作,延时第二设定时间后,所述第一电磁阀、第二电磁阀、第三电磁阀和第四电磁阀关闭,电池低温散热结束。

42.所述第一设定时间为30s。

43.所述第二设定时间为30s。

44.本发明的电动汽车电池热管理系统温度控制方法,通过将电池包内划分为不同的温度区域,在每个区域布置一块液冷板,布置在同一液冷板上的电池温度一致性高,且液冷板都具备独立的液冷流道和加热模块,从而使得热管理效率更高;通过在电池包内设置tcu,可以集中管理电池包加热回路和冷却回路,且可根据实时采集的电芯温度调整tcu内比例阀开度,以实现温度分区域精准控制,从而提高电池包内部电芯温度的一致性。

附图说明

45.本说明书包括以下附图,所示内容分别是:

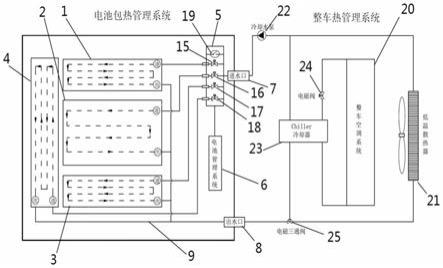

46.图1是本发明电池热管理系统示意图;

47.图2和图3是本发明液冷板结构示意图;

48.图4是本发明电池冷却模式控制流程示意图;

49.图5是本发明电池加热模式控制流程示意图;

50.图6是本发明电池低温散热模式控制流程示意图;

51.图中标记为:1、第一液冷板;2、第二液冷板;3、第三液冷板;4、第四液冷板;5、tcu(热管理控制单元);6、bms(电池管理系统);7、总进水口;8、总出水口;9、液冷管路;10、电池包下箱体;11、电池模组;12、液冷板进水口;13、液冷板出水口;14、加热器;15、第一电磁阀;16、第二电磁阀;17、第三电磁阀;18、第四电磁阀;19、加热继电器;20、整车空调系统;21、低温散热器;22、冷却水泵;23、冷却器;24、第五电磁阀;25、第六电磁阀;26、液冷管流道。

具体实施方式

52.下面对照附图,通过对实施例的描述,对本发明的具体实施方式作进一步详细的说明,目的是帮助本领域的技术人员对本发明的构思、技术方案有更完整、准确和深入的理解,并有助于其实施。

53.如图1至图3所示,本发明提供了一种电动汽车电池热管理系统温度控制方法,bms6根据实时采集的温度参数和预先设定的条件,使电池包热管理系统能够自动在电池冷却模式、电池加热模式和电池低温散热模式之间进行切换,使电池包内所有电芯的温度趋于一致。温度参数包括电池包的电芯温度、总进水口7处的温度和电池包内的环境温度。

54.具体地说,如图1至图3所示,电池包热管理系统系统包括tcu5、安装于电池包内部的液冷板、与整车热管理系统连接的总进水口7和总出水口8以及与tcu5、总出水口8、液冷板连接的液冷管路,液冷板的内部设置加热器14,液冷板位于电池模组的下方,加热器14为正温度系数热敏电阻。液冷板共设置四个,四个液冷板分别为第一液冷板1、第二液冷板2、第三液冷板3和第四液冷板4,tcu5包括通过液冷管路与液冷板连接的进水开关阀和用于控制电池包加热回路通断的加热继电器19,进水开关阀的出水口通过液冷管路与所有液冷板的进水口连接。进水开关阀共设置四个,四个进水开关阀分别为第一电磁阀15、第二电磁阀16、第三电磁阀17和第四电磁阀18,第一电磁阀15、第二电磁阀16、第三电磁阀17和第四电磁阀18分别通过液冷管路与第一液冷板1、第二液冷板2、第三液冷板3和第四液冷板4的进水口连接,第一液冷板1、第二液冷板2、第三液冷板3和第四液冷板4的出水口通过液冷管路与总出水口8连接。通过将电池包内划分为不同的温度区域,在每个区域布置一块液冷板,布置在同一液冷板上的电池温度一致性高,且液冷板都具备独立的液冷流道和加热器14,从而使得热管理效率更高;tcu5设置在电池包的内部,通过在电池包内设置tcu5,可以集中管理电池包加热回路和冷却回路,且可根据实时采集的电芯温度调整tcu5内比例阀开度,以实现温度分区域精准控制,从而提高电池包内部电芯温度的一致性。

55.如图1至图3所示,第一液冷板1位于电池模组的下方,第一液冷板1的顶面上布置多个电池模组。第二液冷板2位于电池模组的下方,第二液冷板2的顶面上布置多个电池模组。第三液冷板3位于电池模组的下方,第三液冷板3的顶面上布置多个电池模组。第四液冷板4位于电池模组的下方,第四液冷板4的顶面上布置多个电池模组。第一液冷板1、第二液冷板2和第三液冷板3的长度方向相平行,第二液冷板2位于第一液冷板1和第三液冷板3之间,第四液冷板4的长度方向与第一液冷板1、第二液冷板2和第三液冷板3的宽度方向,第一液冷板1、第二液冷板2和第三液冷板3的长度方向与第四液冷板4的宽度方向相平行,第一液冷板1、第二液冷板2和第三液冷板3位于第四液冷板4的同一侧。第一液冷板1设置在电池包内的第一温度区域,第一液冷板1的内部设置有加热器14,当第一液冷板1上的电池模组需要加热时,第一液冷板1内的加热器14产生热量,加热第一液冷板1,第一液冷板1给电池模组加热。第二液冷板2设置在电池包内的第二温度区域,第二液冷板2的内部设置有加热器14,当第二液冷板2上的电池模组需要加热时,第二液冷板2内的加热器14产生热量,加热第二液冷板2,第二液冷板2给电池模组加热。第三液冷板3设置在电池包内的第三温度区域,第三液冷板3的内部设置有加热器14,当第三液冷板3上的电池模组需要加热时,第三液冷板3内的加热器14产生热量,加热第三液冷板3,第三液冷板3给电池模组加热。第四液冷板4设置在电池包内的第四温度区域,第四液冷板4的内部设置有加热器14,当第四液冷板4

上的电池模组需要加热时,第四液冷板4内的加热器14产生热量,加热第四液冷板4,第四液冷板4给电池模组加热。

56.如图1至图3所示,第一液冷板1、第二液冷板2、第三液冷板3和第四液冷板4均具有一个进水口和一个出水口,液冷管路与所有的液冷板的进水口和出水口连通,液冷板内部设置让冷却液流通的冷却水道,液冷管路并与电池包的总进水口7和总出水口8连接,电池包的总进水口7和总出水口8均设置一个。第一电磁阀15、第二电磁阀16、第三电磁阀17和第四电磁阀18均为比例阀,第一电磁阀15的进水口与总进水口7连接,第一电磁阀15的出水口通过液冷管路与第一液冷板1的进水口连接。第二电磁阀16的进水口与总进水口7连接,第二电磁阀16的出水口通过液冷管路与第二液冷板2的进水口连接。第三电磁阀17的进水口与总进水口7连接,第三电磁阀17的出水口通过液冷管路与第三液冷板3的进水口连接。第四电磁阀18的进水口与总进水口7连接,第四电磁阀18的出水口通过液冷管路与第四液冷板4的进水口连接。

57.如图1所示,整车热管理系统包括整车空调系统20、低温散热器21、冷却水泵22、冷却器23、第五电磁阀24和第六电磁阀25,冷却水泵22与总进水口7、低温散热器21和冷却器23连接,第五电磁阀24与冷却器23和整车空调系统20连接,第六电磁阀25与总出水口8、冷却器23和低温散热器21连接。整车空调系统20用于对制冷剂进行降温,冷却器23将冷却液的温度降低设定温度,第五电磁阀24的进水口与整车空调系统20的出水口连接,第五电磁阀24的出水口与冷却器23的制冷剂进口连接,冷却器23的制冷剂出口与整车空调系统20的进水口连接。低温散热器21用于给冷却液散热,可使得冷却液与整车周围环境温度达到热平衡。冷却水泵22用于给冷却液循环提供动力,第六电磁阀25为三通电磁阀,第六电磁阀25的第一端口与总出水口8连接,第六电磁阀25的第二端口与冷却器23的冷却液进口连接,第六电磁阀25的第三端口与低温散热器21的进水口连接,低温散热器21的出水口和冷却器23的冷却液出口与冷却水泵22的进水口连接,冷却水泵22的出水口与总进水口7连接,低温散热器21和冷却器23为并联设置,第六电磁阀25用于控制冷却液的流向。

58.如图4所示,电池包热管理系统处于电池冷却模式时,本发明的控制方法包括如下的步骤:

59.c1、当电池包内电芯最高温度tmax>45℃时,电池冷却模式启动;

60.c2、整车空调系统20开始工作,控制第五电磁阀24开启,整车空调系统20内的制冷剂经第五电磁阀24进入冷却器23;

61.c3、第一电磁阀15、第二电磁阀16、第三电磁阀17和第四电磁阀18的开度调节至100%,第六电磁阀25与冷却器23连通,使得总出水口8与冷却器23处于连通状态,第六电磁阀25与低温散热器21断开,总出水口8与低温散热器21处于断开状态,延时第一设定时间后,冷却水泵22满功率开启,使得冷却液进入冷却器23并开始循环流动;冷却液经总进水口7进入第一电磁阀15、第二电磁阀16、第三电磁阀17和第四电磁阀18,第一电磁阀15、第二电磁阀16、第三电磁阀17和第四电磁阀18中的冷却液经液冷管路分别流向第一液冷板1、第二液冷板2、第三液冷板3和第四液冷板4,总出水口8流出的冷却器23经第六电磁阀25流向冷却器23;

62.c4、根据电池包内电芯温度最高值tmax和最低值tmin计算电池包温度差δt,δt=tmax

‑

tmin;如果δt>8℃,则执行步骤c5;如果δt≤8℃,则执行步骤c7;

63.c5、与温度为tmin的电芯所在区域对应的液冷板连接的进水开关阀的开度调节至25%,与温度为tmax的电芯所在区域对应的液冷板连接的进水开关阀的开度调节至100%,与其余的液冷板连接的进水开关阀的开度调节至75%;

64.c6、根据电池包内电芯温度最高值tmax和最低值tmin计算电池包温度差δt,δt=tmax

‑

tmin;如果δt>5℃,则返回步骤c5;如果δt≤5℃,则执行步骤c7;

65.c7、第一电磁阀15、第二电磁阀16、第三电磁阀17和第四电磁阀18的开度调节至100%;

66.c8、判断电池包内电芯最高温度tmax是否≤40℃;如果tmax>40℃,则返回步骤c7;如果δt≤40℃,则执行步骤c9;

67.c9、冷却水泵22停止工作,延时第二设定时间后,第一电磁阀15、第二电磁阀16、第三电磁阀17和第四电磁阀18关闭,冷却液不能流向液冷板,电池冷却模式结束。

68.上述步骤c2包括:

69.c201、整车空调系统20在制冷过程中,实时检测总进水口7处的温度tin并判断tin是否≤20℃;如果tin≤20℃,则执行步骤c202;如果tin>20℃,整车空调系统20继续工作;

70.c202、整车空调系统20关闭,第五电磁阀24关闭,制冷剂不能在整车空调系统20与冷却器23之间流动。

71.在上述步骤c3中,第一设定时间为30s。

72.在上述步骤c9中,第二设定时间为30s。

73.上述电池冷却模式控制方法,根据电池包温度场分析,将电芯温度区域一致的划分为一个区域,共分成四个温度区域,并通过tcu集中控制冷却回路,使得电池冷却效率更高;通过电池管理系统实时采集电池包内电芯温度参数,实时调整电芯温度较高或者较低区域的冷却液流量和流速,以使得热管理系统冷却模式下均温性能更好。

74.如图5所示,电池包热管理系统处于电池加热模式时,本发明的控制方法包括如下的步骤:

75.h1:当电池包内电芯最高温度tmax≤

‑

20℃时,电池加热模式启动;

76.h2:tcu5的加热继电器19闭合,液冷板内的加热器14通电开始工作,产生热量,液冷板开始给电池模组加热;

77.h3:第一电磁阀15、第二电磁阀16、第三电磁阀17和第四电磁阀18的开度调节至100%,第六电磁阀25与冷却器23连通,使得总出水口8与冷却器23处于连通状态,第六电磁阀25与低温散热器21断开,总出水口8与低温散热器21处于断开状态,延时第一设定时间后,冷却水泵22工作在满功率输出模式,使得冷却液进入冷却器23并开始循环流动;冷却液经总进水口7进入第一电磁阀15、第二电磁阀16、第三电磁阀17和第四电磁阀18,第一电磁阀15、第二电磁阀16、第三电磁阀17和第四电磁阀18中的冷却液经液冷管路分别流向第一液冷板1、第二液冷板2、第三液冷板3和第四液冷板4,总出水口8流出的冷却器23经第六电磁阀25流向冷却器23;

78.h4:根据电池包内电芯温度最高值tmax和最低值tmin计算电池包温度差δt,δt=tmax

‑

tmin;如果δt>8℃,则执行步骤h5;如果δt≤8℃,则执行步骤h7;

79.h5:与温度为tmin的电芯所在区域对应的液冷板连接的进水开关阀的开度调节至25%,与温度为tmax的电芯所在区域对应的液冷板连接的进水开关阀的开度调节至100%,

与其余的液冷板连接的进水开关阀的开度调节至75%;

80.h6:根据电池包内电芯温度最高值tmax和最低值tmin计算电池包温度差δt,δt=tmax

‑

tmin;如果δt>5℃,则返回步骤h5;如果δt≤5℃,则执行步骤h7;

81.h7:第一电磁阀15、第二电磁阀16、第三电磁阀17和第四电磁阀18的开度调节至100%;

82.h8:判断电池包内电芯最低温度tmin是否>0℃;如果tmin>0℃,执行h9步骤;如果t≤0℃,返回执行h2步骤;

83.h9:液冷板停止对电池模组进行加热,冷却水泵22停止工作,延时第二设定时间后,第一电磁阀15、第二电磁阀16、第三电磁阀17和第四电磁阀18关闭,冷却液不能流向液冷板,电池冷却模式结束。

84.在上述步骤h2中,加热继电器19与第一液冷板1、第二液冷板2、第三液冷板3和第四液冷板4内设置的加热器14为电连接。第一液冷板1内的加热器14产生热量后,加热第一液冷板1,第一液冷板1给其上设置的电池模组加热。第二液冷板2内的加热器14产生热量后,加热第二液冷板2,第二液冷板2给其上设置的电池模组加热。第三液冷板3内的加热器14产生热量后,加热第三液冷板3,第三液冷板3给其上设置的电池模组加热。第四液冷板4内的加热器14产生热量后,加热第四液冷板4,第四液冷板4给其上设置的电池模组加热。

85.在上述步骤h3中,第一设定时间为30s。

86.在上述步骤h9中,第二设定时间为30s。

87.上述电池加热模式控制方法,通过将ptc加热器与液冷板集成,并通过tcu集中控制加热回路,使得电池热管理系统集成度高、加热效率更高;在电池加热的同时,让冷却液在电池包内循环流动,并通过bms实时监测电芯温度,实时调整电芯温度较高或者较低区域的冷却液流量和流速,以使得热管理系统加热模式下均温性能更好。

88.如图6所示,电池包热管理系统处于电池低温散热模式时,本发明的控制方法包括如下的步骤:

89.l1:当电池包内电芯最高温度tmax≤45℃,且电池包内电芯最低温度tmin>

‑

20℃时,电池低温散热模式启动;

90.l2:bms6采集到电池包内环境温度ten和总进水口7处的温度tin,判断tin与ten的差值是否≤3℃;如果是,则执行步骤l3;如果不是,则步骤执行l9;

91.l3:判断ten大小是否满足条件20℃<ten≤35℃;如果是,则步骤执行l4;如果不是,则执行步骤l9;

92.l4:第一电磁阀15、第二电磁阀16、第三电磁阀17和第四电磁阀18的开度调节至100%,第六电磁阀25与冷却器23断开,使得总出水口8与冷却器23处于断开状态,第六电磁阀25与低温散热器21连通,总出水口8与低温散热器21处于连通状态,延时第一设定时间后,冷却水泵22工作在3/4功率输出模式,使得冷却液进入低温散热器21并开始循环;冷却液经总进水口7进入第一电磁阀15、第二电磁阀16、第三电磁阀17和第四电磁阀18,第一电磁阀15、第二电磁阀16、第三电磁阀17和第四电磁阀18中的冷却液经液冷管路分别流向第一液冷板1、第二液冷板2、第三液冷板3和第四液冷板4,总出水口8流出的冷却器23经第六电磁阀25流向低温散热器21;

93.l5:判断电池包内电芯最低温度tmin是否≤

‑

20℃;如果tmin≤

‑

20℃,则执行步骤

l7;如果tmin>

‑

20℃,则执行步骤l6;

94.l6:判断电池包内电芯最高温度tmax是否>45℃;如果tmax>45℃,则执行步骤l8;如果tmax≤45℃,则返回执行步骤l2;

95.l7:电池加热模式开启;

96.l8:电池冷却模式开启;

97.l9:冷却水泵22停止工作,延时第二设定时间后,第一电磁阀15、第二电磁阀16、第三电磁阀17和第四电磁阀18关闭,冷却液不能流向液冷板,电池低温散热结束。

98.在上述步骤l4中,第一设定时间为30s。

99.在上述步骤l9中,第二设定时间为30s。

100.上述电池低温散热模式控制方法,根据电池包在充放电过程中电芯会升温,使得bms采集到的电芯温度会高于电池包周围环境温度,因此可利用冷却液的循环流动,将电池包的热量释放至周围环境中已达到热平衡状态,从而达到给电芯降温的目的,此方法能耗低、效率高;同时,通过bms实时监测电芯温度,实时调整电芯温度较高或者较低区域的冷却液流量和流速,以使得热管理系统低温散热模式下均温性能更好。

101.本发明提供的电池热管理温度控制方法,根据bms6实时采集的电芯、总进水口7、电池包内环境等温度参数,设定程序自动切换冷却、加热回路,可实现精准控制电芯的温度,使得电池包内电芯温度趋于一致;本发明还可有效利用环境温度,使得电动汽车在适合电池工作的环境温度(如20~35℃)中运行时,可以通过低温散热模式循环冷却液,使得电池包内电芯温度接近周围环境温度,且通过分区域精准调节的方式让电芯温度趋于一致,此种电池热管理方法能耗低、效率高。

102.以上结合附图对本发明进行了示例性描述。显然,本发明具体实现并不受上述方式的限制。只要是采用了本发明的方法构思和技术方案进行的各种非实质性的改进;或未经改进,将本发明的上述构思和技术方案直接应用于其它场合的,均在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1