一种硅基LED及其制备方法

一种硅基led及其制备方法

技术领域

1.本发明属于半导体技术领域,具体涉及一种硅基led及其制备方法。

背景技术:

2.21世纪以来,硅基光电子集成被认为是解决集成电路中芯片与芯片传输的最有希望的途径,并且已经逐步走出实验室,步入产业化的进程。尽管有如此令人鼓舞的进步,但仍有制约硅基光电子发展的瓶颈——缺少硅激光器或者转换效率高的硅发光二极管。

3.众所周知,硅是地壳中含量丰富的半导体材料,且硅无毒无害,但块体硅是间接带隙半导体,电子、空穴复合需声子协助,因此其发光效率极低。上述问题是本领域亟需解决的技术问题。

技术实现要素:

4.本发明为了解决上述技术问题,提供了一种硅基led及其制备方法。

5.本发明解决上述技术问题的技术方案如下:一种硅基led的制备方法,,包括以下步骤:

6.在硅衬底抛光的一侧表面设置一层银膜,将所述硅衬底设置有银膜的一侧底浸泡于h2o2和hf的混合水溶液中进行腐蚀,得到表面粗糙的硅基衬底;

7.在所述硅基衬底上粗糙的一侧表面上设置一层硅纳米晶薄膜;

8.在所述硅纳米晶薄膜远离所述硅基衬底的一侧设置一层表面等离激元;

9.在所述表面等离激元远离所述硅纳米晶薄膜的一侧设置负极区;

10.在所述硅基衬底远离所述银膜的一侧设置正极区。

11.本申请的有益效果是:本发明采用两步法能够有效的提高硅基led的亮度,一是采用腐蚀的方法制备表面粗糙的硅基衬底,二是通过表面等离激元来提高硅基led的发光强度,在外加偏压下,该表面等离激元产生表面等离子体场,该表面等离子体场增加了电子和空穴的复合几率,从而可提高硅基led的电致发光强度。

12.进一步的是,所述银膜通过蒸镀设置于所述硅衬底表面,所述银膜厚度为5~15nm;所述h2o2和hf的混合水溶液的摩尔比比为h2o:h2o2:hf=8:4:1,所述腐蚀时间为5~15min。

13.其中,银膜可以在真空度为4

×

10

‑4pa环境下进行蒸镀,为了保证所蒸镀银膜的致密性,其蒸镀速率可以采用为:0.04nm/s,硅基衬底的形貌根据腐蚀时间的不同,从而能够获得不同粗糙程度的硅基衬底。

14.本申请通过在硅衬底表面设置银膜,并采用h2o2和hf的混合水溶液对硅衬底进行腐蚀,银膜能够起到催化腐蚀的作用,从而实现快速腐蚀硅衬底的作用,得到表面粗糙的硅基衬底能有利于硅基led出光,进而提高发光强度。

15.进一步的是,所述硅纳米晶薄膜通过以下步骤设置:在所述硅基衬底上粗糙的一侧表面蒸镀氧化硅薄膜,而后在惰性气体氛围下退火得到硅纳米晶薄膜。

16.本申请通过设置硅纳米晶薄膜,再通过硅纳米晶薄膜与表面等离激元配合,从而能够有效的提高硅基led的发光强度。

17.进一步的是,所述氧化硅为薄膜包括逐渐远离硅基衬底依次设置的sio薄膜和/或sio2薄膜,所述sio薄膜的厚度为50~80nm,所述sio2薄膜的厚度为80~120nm,所述氧化硅薄膜的退火温度为1000~1200℃,退火时间为50~70min,退火氛围为氮气。其中,可以采用流量为200~240sccm的氮气作为保护气体。

18.进一步的是,所述表面等离激元通过以下步骤设置:将所制备的硅纳米晶浸没于agno3溶液中进行超声处理,干燥后在惰性气体氛围下退火得到银表面等离激元。

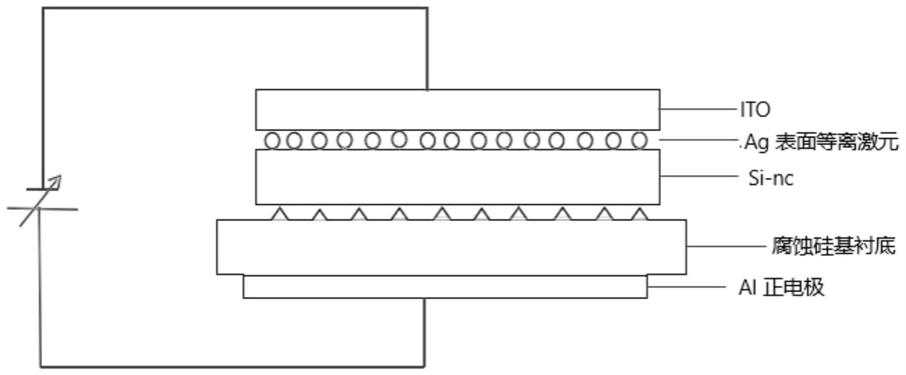

19.本申请中银表面等离激元制备方法简单,同时通过合适的退火温度和时间能够控制银表面等离激元的形貌,从而能够有效的控制银表面等离激元的均匀度。

20.进一步的是,所述银表面等离激元的尺寸为20nm~200nm,均匀度高于80%,所述银表面等离激元制备步骤中,退火温度为200~600℃,退火时间为30min,退火氛围为氮气;具体的,可以采用流量为200~240sccm的氮气作为保护气体。

21.在本申请中,通过银表面等离激元与硅纳米晶薄膜配合,在外加偏压下,该银表面等离激元能产生表面等离子体场。

22.进一步的是,所述硅衬底为p型硅衬底,晶向为<100>,电阻率为(0.5~1)ω

·

cm。为了便于使用,p型硅衬底可以裁剪为的大小为10

×

10

×

0.5mm尺寸的硅衬底。

23.进一步的是,所述正极区为金属电极,所述负极区为ito。其中,金属电极可以是但不限于al、cu或ag。

24.进一步的是,所述正极区为al电极,并通过以下步骤设置:在所述硅基衬底远离所述银膜的一侧蒸镀1~3μm的al电极,在400~500℃条件下,退火时间为8~13min;

25.所述ito通过以下步骤设置:在所述银表面等离激元远离所述硅纳米晶薄膜的一侧蒸镀100~300nm的ito,在180~230℃条件下,退火3~7min。

26.本申请还提供了一种硅基led,按层状结构包括依次设置的所述正极区、所述银表面等离激元、所述硅纳米晶薄膜、所述硅基衬底和所述正极区。

27.本申请通过在表面粗糙的硅衬底上设置硅纳米晶薄膜和银表面等离激元,在使用时,通过正极区与电源正极连接,负极区与电源负极连接,在外加偏压下,该银表面等离激元产生表面等离子体场,该银表面等离子体场增加了电子和空穴的复合几率,同时利用粗糙的硅基衬底提高出光率,从而可提高硅基led的电致发光强度。

附图说明

28.图1为实施例中硅基led的层状结构示意图;

29.图2为实施例中不同腐蚀时间下获得的硅基衬底表面的粗糙度。

30.图3为实施例中不同退火温度下ag表面等离激元的尺寸表征。

31.图4为实施例中硅基led的发光强度图。

具体实施方式

32.以下结合附图对本申请的原理和特征进行描述,所举实例只用于解释本申请,并非用于限定本申请的范围。

33.在本说明书的描述中,需要理解的是,术语“中心”、“长度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“内”、“外”、“周侧”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本说明书和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本说明书的限制。

34.在本说明书的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

35.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本申请的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

36.本说明书中使用的术语是考虑到关于本公开的功能而在本领域中当前广泛使用的那些通用术语,但是这些术语可以根据本领域普通技术人员的意图、先例或本领域新技术而变化。此外,特定术语可以由申请人选择,并且在这种情况下,其详细含义将在本公开的详细描述中描述。因此,说明书中使用的术语不应理解为简单的名称,而是基于术语的含义和本公开的总体描述。

37.本申请中使用了流程图或文字来说明根据本申请的实施例所执行的操作步骤。应当理解的是,本申请实施例中的操作步骤不一定按照记载顺序来精确地执行。相反,根据需要,可以按照倒序或同时处理各种步骤。同时,也可以将其他操作添加到这些过程中,或从这些过程移除某一步或数步操作。

38.下述公开了多种不同的实施所述的主题技术方案的实施方式或实施例。为简化公开内容,下面描述了各特征存在的一个或多个排列的具体实施例,但所举实施例不作为对本说明书的限定,在说明书中随后记载的第一特征与第二特征连接,即可以包括直接联系的实施方式,也可以包括形成附加特征的实施方式,进一步的,也包括采用一个或多个其他介入特征使第一特征和第二特征彼此间接连接或结合,从而第一特征和第二特征可以不直接联系。

39.本申请出现的以下名称均为本领域的专有技术名词,为了便于理解,本申请做如下解释:

40.p

‑

si:p型硅衬底;

41.si

‑

nc:硅纳米晶;

42.ito:氧化铟锡。

43.本申请提供了一种硅基led的实施例,以及几种硅基led的制备方法的实施例:

44.在下述实施例中,硅衬底选用p型硅衬底,其晶向为<100>,电阻率为0.5ω

·

cm,将p

‑

si衬底裁剪大小为10

×

10

×

0.5mm的尺寸。

45.在使用前,对硅衬底进行清洗,具体的将p

‑

si放入h2so4和h2o2的混合溶液中煮沸20分钟,倒掉废液后用去离子水冲洗p

‑

si,然后分别用丙酮、酒精超声20分钟后取出,用氮

气吹干,备用。

46.实施例1:

47.一种硅基led的制备方法,包括以下步骤:

48.s1、银膜蒸镀:将纯度为99.99%的ag放入钼舟中,在真空度为4

×

10

‑4pa环境下进行蒸镀,为了保证所蒸镀银膜的致密性,其蒸镀速率为:0.04nm/s,厚度为10nm,将银膜蒸镀到p型硅衬底上。

49.s2、表面粗糙的硅基衬底制备:将硅衬底附着有银膜的一侧置于h2o:h2o2:hf=8:4:1的混合溶液中进行腐蚀,腐蚀时间为5分钟,得到表面粗糙的硅基衬底,如图2所示。

50.s3、硅纳米晶膜:将纯度为99.99%的sio和sio2分别放入钼舟和钼坩埚中,在真空度为4

×

10

‑4pa环境下分别采用热蒸发和电子束加热的方法进行蒸镀,其蒸镀速率均为:0.08nm/s,其中:sio的厚度为3nm,sio2的厚度为5nm,层数为20层,将制备好的氧化硅薄膜在高温退火炉中进行热退火,退火温度为1100℃,退火60分钟后得到硅纳米晶薄膜。

51.具体的,在硅衬底上采用电阻加热的方法蒸镀总厚度为60nm的sio薄膜,蒸镀中的速率控制在0.08nm/s左右,采用电子束蒸发的方法制备总厚度为100nm的sio2薄膜,蒸镀中的速率控制在0.08nm/s左右。

52.s4、表面等离激元的制备:将纯度为99.9%的agno3粉末102mg加入到100ml的去离子水中,超声处理5min后,使agno3完全溶解,即可得到浓度为0.02mol/l的agno3溶液;将所制备的硅纳米晶薄膜放入所制备的浓度为0.02mol/l的agno3溶液中超声振荡30分钟后取出,用氮气吹干,在氮气作为保护气体的退火炉中,在温度为200℃下退火30分钟,形貌如图3所示。

53.s5、正电极al的制备:在硅基衬底远离硅纳米晶薄膜的一侧蒸镀2μm的al电极作为正电极,在高温退火炉中进行热退火,退火温度为480℃,退火时间为10min,其中,正电极al的纯度为99.99%。

54.s6、负电极ito的制备:步骤s5结束后,在硅纳米晶薄膜设置有表面等离激元的正面蒸镀150nm的ito作为负电极,在高温退火炉中进行热退火,退火温度为200℃,退火时间为5min。

55.在上述步骤中,退火过程均采用流量为220sccm的氮气作为保护气体。

56.实施例2

57.s1、银膜蒸镀:将纯度为99.99%的ag放入钼舟中,在真空度为4

×

10

‑4pa环境下进行蒸镀,为了保证所蒸镀银膜的致密性,其蒸镀速率为:0.04nm/s,厚度为10nm,将银膜蒸镀到p型硅衬底上。

58.s2、表面粗糙的硅基衬底制备:将硅衬底附着有银膜的一侧置于h2o:h2o2:hf=8:4:1的混合溶液中进行腐蚀,腐蚀时间为10分钟,得到表面粗糙的硅基衬底,如图2所示。

59.s3、硅纳米晶膜:将纯度为99.99%的sio和sio2分别放入钼舟和钼坩埚中,在真空度为4

×

10

‑4pa环境下分别采用热蒸发和电子束加热的方法进行蒸镀,其蒸镀速率均为:0.08nm/s,其中:sio的厚度为3nm,sio2的厚度为5nm,层数为20层,将制备好的氧化硅薄膜在高温退火炉中进行热退火,退火温度为1100℃,退火60分钟后得到硅纳米晶薄膜。

60.具体的,在硅衬底上采用电阻加热的方法蒸镀总厚度为60nm的sio薄膜,蒸镀中的速率控制在0.08nm/s左右,采用电子束蒸发的方法制备总厚度为100nm的sio2薄膜,蒸镀中

蒸镀中的速率控制在0.08nm/s左右。

61.s4、表面等离激元的制备:将纯度为99.9%的agno3粉末102mg加入到100ml的去离子水中,超声处理5min后,使agno3完全溶解,即可得到浓度为0.02mol/l的agno3溶液;将所制备的硅纳米晶薄膜放入所制备的浓度为0.02mol/l的agno3溶液中超声振荡30分钟后取出,用氮气吹干,在氮气作为保护气体的退火炉中,在温度为400℃下退火30分钟,形貌如图3所示。

62.s5、正电极al的制备:在硅基衬底远离硅纳米晶薄膜的一侧蒸镀2μm的al电极作为正电极,在高温退火炉中进行热退火,退火温度为480℃,退火时间为10min,其中,正电极al的纯度为99.99%。

63.s6、负电极ito的制备:步骤s5结束后,在硅纳米晶薄膜设置有表面等离激元的正面蒸镀150nm的ito作为负电极,在高温退火炉中进行热退火,退火温度为200℃,退火时间为5min。

64.在上述步骤中,退火过程均采用流量为220sccm的氮气作为保护气体。

65.实施例3

66.s1、银膜蒸镀:将纯度为99.99%的ag放入钼舟中,在真空度为4

×

10

‑4pa环境下进行蒸镀,为了保证所蒸镀银膜的致密性,其蒸镀速率为:0.04nm/s,厚度为10nm,将银膜蒸镀到p型硅衬底上。

67.s2、表面粗糙的硅基衬底制备:将硅衬底附着有银膜的一侧置于h2o:h2o2:hf=8:4:1的混合溶液中进行腐蚀,腐蚀时间为15分钟,得到表面粗糙的硅基衬底,如图2所示。

68.s3、硅纳米晶膜:将纯度为99.99%的sio和sio2分别放入钼舟和钼坩埚中,在真空度为4

×

10

‑4pa环境下分别采用热蒸发和电子束加热的方法进行蒸镀,其蒸镀速率均为:0.08nm/s,其中:sio的厚度为3nm,sio2的厚度为5nm,层数为20层,将制备好的氧化硅薄膜在高温退火炉中进行热退火,退火温度为1100℃,退火60分钟后得到硅纳米晶薄膜。

69.具体的,在硅衬底上采用电阻加热的方法蒸镀总厚度为60nm的sio薄膜,蒸镀中的速率控制在0.08nm/s左右,采用电子束蒸发的方法制备总厚度为100nm的sio2薄膜,蒸镀中蒸镀中的速率控制在0.08nm/s左右。

70.s4、表面等离激元的制备:将纯度为99.9%的agno3粉末102mg加入到100ml的去离子水中,超声处理5min后,使agno3完全溶解,即可得到浓度为0.02mol/l的agno3溶液;将所制备的硅纳米晶薄膜放入所制备的浓度为0.02mol/l的agno3溶液中超声振荡30分钟后取出,用氮气吹干,在氮气作为保护气体的退火炉中,在温度为600℃下退火30分钟,形貌如图3所示。

71.s5、正电极al的制备:在硅基衬底远离硅纳米晶薄膜的一侧蒸镀2μm的al电极作为正电极,在高温退火炉中进行热退火,退火温度为480℃,退火时间为10min,其中,正电极al的纯度为99.99%。

72.s6、负电极ito的制备:步骤s5结束后,在硅纳米晶薄膜设置有表面等离激元的正面蒸镀150nm的ito作为负电极,在高温退火炉中进行热退火,退火温度为200℃,退火时间为5min。

73.在上述步骤中,退火过程均采用流量为220sccm的氮气作为保护气体。

74.实施例4

75.s1、银膜蒸镀:将纯度为99.99%的ag放入钼舟中,在真空度为4

×

10

‑4pa环境下进行蒸镀,为了保证所蒸镀银膜的致密性,其蒸镀速率为:0.04nm/s,厚度为10nm,将银膜蒸镀到p型硅衬底上。

76.s2、表面粗糙的硅基衬底制备:将硅衬底附着有银膜的一侧置于h2o:h2o2:hf=8:4:1的混合溶液中进行腐蚀,腐蚀时间为5分钟,得到表面粗糙的硅基衬底。

77.s3、硅纳米晶膜:在硅衬底上采用电阻加热的方法蒸镀总厚度为80nm的sio薄膜,蒸镀中的速率控制在0.08nm/s左右,1000℃退火70min。

78.s4、表面等离激元的制备:将纯度为99.9%的agno3粉末102mg加入到100ml的去离子水中,超声处理5min后,使agno3完全溶解,即可得到浓度为0.02mol/l的agno3溶液;将所制备的硅纳米晶薄膜放入所制备的浓度为0.02mol/l的agno3溶液中超声振荡30分钟后取出,用氮气吹干,在氮气作为保护气体的退火炉中,在温度为200℃下退火30分钟。

79.s5、正电极al的制备:在硅基衬底远离硅纳米晶薄膜的一侧蒸镀2μm的al电极作为正电极,在高温退火炉中进行热退火,退火温度为480℃,退火时间为10min,其中,正电极al的纯度为99.99%。

80.s6、负电极ito的制备:步骤s5结束后,在硅纳米晶薄膜设置有表面等离激元的正面蒸镀100nm的ito作为负电极,在高温退火炉中进行热退火,退火温度为180℃,退火时间为7min。

81.在上述步骤中,退火过程均采用流量为220sccm的氮气作为保护气体。

82.实施例5

83.s1、银膜蒸镀:将纯度为99.99%的ag放入钼舟中,在真空度为4

×

10

‑4pa环境下进行蒸镀,为了保证所蒸镀银膜的致密性,其蒸镀速率为:0.04nm/s,厚度为15nm,将银膜蒸镀到p型硅衬底上。

84.s2、表面粗糙的硅基衬底制备:将硅衬底附着有银膜的一侧置于h2o:h2o2:hf=8:4:1的混合溶液中进行腐蚀,腐蚀时间为5分钟,得到表面粗糙的硅基衬底。

85.s3、硅纳米晶膜:在硅衬底上采用电阻加热的方法蒸镀总厚度为80nm的氧化硅薄膜,蒸镀中的速率控制在0.08nm/s左右,1200℃退火50min。

86.s4、表面等离激元的制备:将纯度为99.9%的agno3粉末102mg加入到100ml的去离子水中,超声处理5min后,使agno3完全溶解,即可得到浓度为0.02mol/l的agno3溶液;将所制备的硅纳米晶薄膜放入所制备的浓度为0.02mol/l的agno3溶液中超声振荡30分钟后取出,用氮气吹干,在氮气作为保护气体的退火炉中,在温度为200℃下退火30分钟。

87.s5、正电极al的制备:在硅基衬底远离硅纳米晶薄膜的一侧蒸镀2μm的al电极作为正电极,在高温退火炉中进行热退火,退火温度为480℃,退火时间为10min,其中,正电极al的纯度为99.99%。

88.s6、负电极ito的制备:步骤s5结束后,在硅纳米晶薄膜设置有表面等离激元的正面蒸镀300nm的ito作为负电极,在高温退火炉中进行热退火,退火温度为230℃,退火时间为3min。

89.采用本申请实施例一制备的硅基led与对照组进行比较,具体的,对照组采用以下组成,si

‑

nc、p

‑

si和si

‑

nc的复合结构,si

‑

nc和银的复合结构,其中组成厚度与实施例一中对应层状结构的厚度相同,具体的电致发光结果如图4所示,通过图4可以看出,本申请的发

光强度均好于上述对照组,并且电致发光强度在650nm左右的波长下达到最大值,远远超出了对照组的发光强度。

90.在上述步骤中,退火过程均采用流量为220sccm的氮气作为保护气体。以上所述仅为本申请的较佳实施例,并不用以限制本申请,凡在本申请的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本申请的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1