一种提高2:17型Sm-Co烧结磁体磁性能的加压热处理方法与流程

一种提高2:17型sm

‑

co烧结磁体磁性能的加压热处理方法

技术领域

1.本发明涉及稀土永磁材料领域,尤其涉及一种提高2:17型sm

‑

co烧结磁体磁性能的加压热处理方法。

背景技术:

2.稀土永磁材料是当今社会高新技术领域必需的功能材料,与人们的生活息息相关,广泛应用于通信、音像、机械、医疗、仪表、计算机、家电、交通、能源、航天航空、国防等领域。其中,兼具高磁能积和高矫顽力的sm

‑

co和nd

‑

fe

‑

b稀土永磁材料将会有力地促进现代科学技术与信息产业向集成化、小型化和智能化方向发展,从而为人类的生产生活提供极大的便利。

3.第二代稀土永磁材料,即2:17型sm

‑

co烧结磁体因其磁性能良好、温度稳定性强、居里温度高和耐腐蚀性强等优点被广泛应用,尤其是在工作温度500℃以上和宽温域高稳定性国防装备中的应用难以被现有其他永磁材料所替代。因此,鉴于下游应用领域的快速发展和激烈竞争,2:17型sm

‑

co烧结磁体的市场规模和应用范围正逐步扩大。

4.中国专利cn102766835a公开的制备高性能smco永磁体,特点是采用磁场热处理及多级时效,虽然制备磁体的磁能积超过30mgoe、矫顽力超过25koe,但是制备工艺流程较长。美国专利us20150262740a1公开的re

‑

co永磁体,改用低熔点的fezr和cuzr合金代替纯zr来制备sm

‑

co

‑

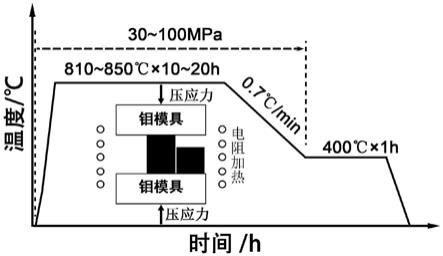

fe

‑

cu

‑

zr合金,再经过传统的粉末冶金方法制备磁体,虽然制备高fe含量为22wt.%终态磁体的磁能积超过30mgoe,但是矫顽力仅为21.6koe。

5.因此,本领域技术人员致力于开发一种新的加压热处理技术,即在时效过程中施加压应力改变固溶处理态材料内部的固态相变过程,使得2:17型sm

‑

co烧结磁体磁性能得到显著提高。

技术实现要素:

6.有鉴于现有技术的上述缺陷,本发明所要解决的技术问题是提供一种新的加压热处理技术,即在时效过程中施加压应力改变固溶处理态材料内部的固态相变过程,使得2:17型sm

‑

co烧结磁体磁性能得到显著提高。

7.为实现上述目的,本发明提供了一种提高2:17型sm

‑

co烧结磁体磁性能的加压热处理方法,其特征在于,所述方法包括如下步骤:

8.s100、将烧结固溶处理的2:17型sm

‑

co烧结磁体打磨,使其表明光洁,且上下表面具有高的平行度;

9.s200、将所述磁体置于热压炉中并对热压炉抽真空,待炉内真空度达到1

×

10

‑3pa后,对所述磁体施加30~100mpa的恒定压力,随后在恒定压力下热处理得到最终样品。

10.与现有技术相比,本发明的优势在于:

11.本发明通过加压热处理,使得2:17型sm

‑

co烧结磁体的矫顽力以及磁能积显著提高,同时,由于大量的战略性金属co元素被fe取代,使得原材料成本得以降低。

12.以下将结合附图对本发明的构思、具体结构及产生的技术效果作进一步说明,以充分地了解本发明的目的、特征和效果。

附图说明

13.图1为本发明方法的加压热处理示意图;

14.图2为实例2中加压与未加压热处理获得的sm(co

bal

.fe

0.305

cu

0.07

zr

0.04

)

7.6

磁体的磁滞回线对比图;

15.图3为实例2中加压与未加压热处理获得的sm(co

bal

.fe

0.305

cu

0.07

zr

0.04

)

7.6

磁体的tem明场像。

具体实施方式

16.以下参考说明书附图1至图3介绍本发明的多个优选实施例,使其技术内容更加清楚和便于理解。本发明可以通过许多不同形式的实施例来得以体现,本发明的保护范围并非仅限于文中提到的实施例。

17.2:17型sm

‑

co烧结磁体是在4f稀土金属sm和3d过渡族金属co形成的金属间化合物基体上,加入少量fe、cu及zr取代co原子,组成sm(cofecuzr)

z

五元合金。该类烧结磁体主要采用粉末冶金工艺制备,先后经熔炼制粉、模压成型、真空烧结、固溶处理、长时间时效处理、机械加工和脉冲充磁等工艺制成可应用的磁体。2:17型sm

‑

co烧结磁体的硬磁性源于其独特的纳米胞状结构,其主相为胞状的2:17r菱方相,胞壁为1∶5h六方相以及与c轴垂直并贯穿胞状结构的片状富zr相。

18.当前,进一步提高磁能积是2:17型sm

‑

co烧结磁体的一个重要发展方向。提高磁体中fe的含量将会增加2:17r的饱和磁化强度,有望提高磁体的磁能积,同时还可以降低原材料成本。然而,大量研究表明,随着磁体中fe含量的提高,磁能积并不能线性增大,尤其是当fe含量超过20wt.%时,磁体方形度变差、矫顽力下降,从而导致磁能积急剧降低。微结构研究表明,高fe含量磁体胞内的2:17r相尺寸显著增大,且1:5h胞壁相的数量急剧减少,导致磁体内部的有效钉扎中心减少。

19.如图1本发明方法的加压热处理示意图所示,本发明的提高2:17型sm

‑

co烧结磁体磁性能的加压热处理方法,包括如下步骤:

20.s100、将烧结固溶处理的2:17型sm

‑

co烧结磁体打磨,使其表明光洁,且上下表面具有高的平行度;

21.s200、将所述磁体置于热压炉中并对热压炉抽真空,待炉内真空度达到1

×

10

‑3pa后,对所述磁体施加30~100mpa的恒定压力,随后在恒定压力下热处理得到最终样品。

22.与现有技术相比,本发明的优势在于:

23.本发明通过加压热处理,使得2:17型sm

‑

co烧结磁体的矫顽力以及磁能积显著提高,同时,由于大量的战略性金属元素co被fe取代,使得原材料成本得以降低。

24.在一个较佳的实施例中,步骤s100中所述2:17型sm

‑

co烧结磁体的化学式为sm(co

bal

.fe

u

cu

v

zr

w

)

z

,其中z代表稀土元素sm与co+fe+cu+zr元素总和的原子比,z介于7~8之间,u=0.10~0.35,v=0.04~0.1,w=0.01~0.08。

25.在一个较佳的实施例中,其中,步骤s100中所述2:17型sm

‑

co烧结磁体的形状为圆

柱或长方块。

26.在一个较佳的实施例中,其中,步骤s200中所述恒定压力为30~100mpa。

27.在一个较佳的实施例中,其中,步骤s200中所述热处理为将所述磁体在恒定压力下升温到810~850℃,保温10~20h后卸压,并以0.7℃/min冷却速度慢冷到400℃,继续保温1h,炉冷至室温后取出得到最终样品。

28.在一个较佳的实施例中,步骤s200中所述的压力可平行于或垂直于所述磁体的c轴,均可获得较佳的效果,其中,当磁体为圆柱形时,其c轴平行于圆柱的轴向;当所述磁体为长方块时,c轴为长边。以下通过具体的实施例来说明本发明方法的具体实施方式。

29.在本发明中,固溶态的2:17型sm

‑

co烧结磁体制备过程简单概述为:(1)原材料为高纯(99.9%)的钐(sm)、钴(co)、铜(cu)、铁(fe)、锆(zr);(2)在熔炼前,用机械打磨方法去除原材料表面氧化皮,然后置于真空感应炉中冶炼;(3)将熔炼好的铸锭依次经过机械粗破碎,机械细破碎,滚动球磨,球磨至粉末粒度为4~6μm后取出,将汽油在空气中挥发掉;(4)将制成的粉末在磁场中压成一定的形状,模压时所加应力为150mpa,磁场h>1.0t,随后在~200mpa压力下进行冷等静压;(5)烧结固溶为将成型的毛坯于1170~1220℃下烧结1~3h,降温至1150~1190℃再固溶1~3h,快速冷却到室温,最终获得固溶态的磁体。

30.实施例1

31.本实施例2:17型sm

‑

co烧结磁体,其化学式为sm(co

bal

.fe

0.305

cu

0.07

zr

0.04

)

7.6

。制备的待压试样为φ10

×

12mm3规格的圆柱形,对比试样为φ10

×

10mm3规格的圆柱形,并打磨柱状样品上下表面使其具有高的平行度,其中试样的c轴平行于圆柱的轴向。

32.加压时效处理:将待压试样和对比试样置于热压炉模具中,使c轴垂直于基面,关闭炉门,待炉内真空度达到1

×

10

‑3pa后,沿平行于c轴方向向待压试样施加50mpa压应力,其中压应力方向与磁体c轴方向平行,快速升温到810℃,保温12h后卸去压力,随后以0.7℃/min冷却速度慢冷到400℃并保温1h,最后炉冷至室温取出试样。

33.磁性能比较,与相同成分、无压力条件下相同工艺热处理后的磁体相比,经过加压热处理后试样,磁体的矫顽力h

cj

从14.43koe提升到20.21koe,提高了40.05%,最大磁能积(bh)

max

从28.02mgoe增加到28.48mgoe,增加了1.64%。

34.实施例2

35.本实施例2:17型sm

‑

co烧结磁体,其化学式为sm(co

bal

.fe

0.305

cu

0.07

zr

0.04

)

7.6

。制备的待压试样为φ10

×

12mm3规格的圆柱形,对比试样为φ10

×

10mm3规格的圆柱形,并打磨柱状样品上下表面使其具有高的平行度,其中试样的c轴平行于圆柱的轴向。

36.加压时效处理:将待压试样和对比试样置于热压炉模具中,使c轴垂直于基面,关闭炉门,待炉内真空度达到1

×

10

‑3pa后,沿平行于c轴方向向待压试样施加50mpa压应力,其中压应力方向与磁体c轴方向平行,快速升温到830℃,保温12h后卸去压力,随后以0.7℃/min冷却速度慢冷到400℃并保温1h,最后炉冷至室温取出试样。

37.磁性能比较,与相同成分、无压力条件下相同工艺热处理后的磁体相比,经过加压热处理后试样,矫顽力h

cj

从17.51koe提升到25.68koe,提高了46.66%,最大磁能积(bh)

max

从28.39mgoe增加到31.39mgoe,增加了10.56%,如图2所示;从图3的tem明场像可知,在加压时效后,有效促进了1:5h胞壁相的析出,胞状组织变得更完整、连续。因此,磁体的矫顽力和磁能积得以大幅度提高。

38.实施例3

39.本实施例2:17型sm

‑

co烧结磁体,其化学式为sm(co

bal

.fe

0.305

cu

0.07

zr

0.04

)

7.6

。制备的待压试样为φ10

×

12mm3规格的圆柱形,对比试样为φ10

×

10mm3规格的圆柱形,并打磨柱状样品上下表面使其具有高的平行度,其中试样的c轴平行于圆柱的轴向。

40.加压时效处理:将待压试样和对比试样置于热压炉模具中,使c轴垂直于基面,关闭炉门,待炉内真空度达到1

×

10

‑3pa后,沿平行于c轴方向向待压试样施加50mpa压应力,其中压应力方向与磁体c轴方向平行,快速升温到850℃,保温12h后卸去压力,随后以0.7℃/min冷却速度慢冷到400℃并保温1h,最后炉冷至室温取出试样。

41.磁性能比较,与相同成分、无压力条件下相同工艺热处理后的磁体相比,经过加压热处理后试样,矫顽力h

cj

从20.28koe提升到23.69koe,提高了16.81%,最大磁能积(bh)

max

从28.43mgoe增加到28.52mgoe,增加了0.32%。

42.实施例4

43.本实施例2:17型sm

‑

co烧结磁体,其化学式为sm(co

bal

.fe

0.235

cu

0.07

zr

0.04

)

7.6

。制备的待压试样为φ10

×

12mm3规格的圆柱形,对比试样为φ10

×

10mm3规格的圆柱形,并打磨柱状样品上下表面使其具有高的平行度,其中试样的c轴平行于圆柱的轴向。

44.加压时效处理:将待压试样和对比试样置于热压炉模具中,使c轴垂直于基面,关闭炉门,待炉内真空度达到1

×

10

‑3pa后,沿平行于c轴方向向待压试样施加30mpa压应力,其中压应力方向与磁体c轴方向平行,快速升温到830℃,保温12h后卸去压力,随后以0.7℃/min冷却速度慢冷到400℃并保温1h,最后炉冷至室温取出试样。

45.磁性能比较:与相同成分、无压力条件下相同工艺热处理后的磁体相比,经过加压热处理后试样,矫顽力h

cj

从35.06koe提升到36.70koe,最大磁能积(bh)

max

从29.43mgoe略微降到29.09mgoe。

46.实施例5

47.本实施例2:17型sm

‑

co烧结磁体,其化学式为sm(co

bal

.fe

0.235

cu

0.07

zr

0.04

)

7.6

。制备的待压试样为φ10

×

12mm3规格的圆柱形,对比试样为φ10

×

10mm3规格的圆柱形,并打磨柱状样品上下表面使其具有高的平行度,其中试样的c轴平行于圆柱的轴向。

48.加压时效处理:将待压试样和对比试样置于热压炉模具中,使c轴垂直于基面,关闭炉门,待炉内真空度达到1

×

10

‑3pa后,沿平行于c轴方向向待压试样施加90mpa压应力快速升温到810℃,保温10h后卸去压力,随后以0.7℃/min冷却速度慢冷到400℃并保温1h,最后炉冷至室温取出试样。

49.磁性能比较:与相同成分、无压力条件下相同工艺热处理后的磁体相比,经过加压热处理后试样,矫顽力h

cj

从33.94koe提升到35.62koe,最大磁能积(bh)

max

从29.38mgoe增加到29.72mgoe。另外,其性能与相同成分下,在马弗炉中830℃时效12h磁体的性能相当。

50.实施例6

51.本实施例2:17型sm

‑

co烧结磁体,其化学式为sm(co

bal

.fe

0.235

cu

0.07

zr

0.04

)

7.6

。制备的待压试样为10

×

10

×

12mm3规格的方块形,对比试样为8

×8×

10mm3规格的方块形,并打磨块状样品上下表面使其具有高的平行度,其中试样的c轴均为长边。

52.加压时效处理:将待压试样和对比试样置于热压炉模具中,使c轴垂直于基面,关闭炉门,待炉内真空度达到1

×

10

‑3pa后,沿平行于c轴方向向待压试样施加50mpa压应力,快

速升温到810℃,保温20h卸去压力,随后以0.7℃/min冷却速度慢冷到400℃并保温1h,最后炉冷至室温取出试样。

53.磁性能比较:与相同成分、无压力条件下相同工艺热处理后的磁体相比,经过加压热处理后试样,矫顽力h

cj

从34.40提升到35.89koe,最大磁能积(bh)

max

从29.81mgoe增加到29.89mgoe。

54.对实施例制备的2:17型sm

‑

co烧结磁体测试磁性能,结果如下表:

55.表1 2:17型sm

‑

co烧结磁体磁性能测试结果

[0056][0057]

由表1可知,采用本发明一种提高2:17型sm

‑

co烧结磁体磁性能的加压热处理方法制备获得的sm

‑

co磁体在保证剩磁b

r

几乎不变的前提之下,对于高fe含量的磁体,可显著提高磁体的矫顽力h

cj

和最大磁能积(bh)

max

;对于低fe含量的磁体,由于通过常规的热处理就可以获得较好的磁性能,本发明对磁性能提升幅度不大,但是加压热处理可以降低时效时间和热处理温度,相较于传统工艺更加经济(对比实施例5和6)。

[0058]

以上详细描述了本发明的较佳具体实施例。应当理解,本领域的普通技术无需创造性劳动就可以根据本发明的构思做出诸多修改和变化。因此,凡本技术领域中技术人员依本发明的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。比如:开始施加压力和卸去压力的时间不局限于本实施例讨论范围,在时效过程中压力大小的变化,或是垂直于c轴施加压力,以及待压试样的尺寸形状等等。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1