制作方法和太阳能电池与流程

1.本发明属于太阳能电池技术领域,尤其涉及一种叉指背面结构制作方法、太阳能电池的制作方法和太阳能电池。

背景技术:

2.相关技术的叉指背面结构的制作过程中,通常采用分步制作p型区和n型区的结构,对p型区的结构进行制作时,需要对n型区通过掩膜实现遮蔽,操作流程复杂,且p型和n型区结构宽度较窄,印刷精度要求高。这样,导致叉指背面结构的制作效率较低。基于此,如何提高叉指背面结构的制作效率成为了亟待解决的问题。

技术实现要素:

3.本发明提供一种叉指背面结构制作方法、太阳能电池的制作方法和太阳能电池,旨在解决如何提高叉指背面结构的制作效率的问题。

4.第一方面,本发明提供的叉指背面结构制作方法,包括以下步骤:

5.在衬底表面图形化印刷浆料以形成多个浆料区域,所述浆料包括硼浆料和磷浆料中的一种,所述浆料区域和非浆料区域相交叉;

6.处理印刷完浆料的衬底,以使硼原子和磷原子分别扩散到所述衬底内,形成p型区和n型区;

7.对形成p型区和n型区的衬底表面进行清洗。

8.可选地,处理印刷完浆料的衬底以使硼原子和磷原子分别扩散到所述衬底内形成p型区和n型区,包括:

9.在所述浆料为硼浆料时,扩散源为pocl3,对印刷完硼浆料的衬底进行磷扩散;在所述浆料为磷浆料时,扩散源为bbr3、bcl3,对印刷完磷浆料的衬底进行硼扩散。

10.可选地,对印刷完硼浆料的衬底进行磷扩散,包括:

11.将所述印刷完浆料的衬底放入扩散炉,通入n2和o2,控制扩散温度在750-1000℃范围内,以使硼原子扩散入衬底,形成p型区,并在印刷硼浆料的衬底生长一层硼硅玻璃;

12.通入n2,o2和磷源,扩散温度在750-900℃之间,以使衬底背面没有印刷硼浆料的区域形成n型区。

13.可选地,对印刷完磷浆料的衬底进行硼扩散,包括:

14.将所述印刷完浆料的衬底放入扩散炉,通入n2和o2,控制扩散温度在750-1000℃范围内,以使磷原子扩散入衬底,形成n型区,并在印刷磷浆料的衬底生长一层磷硅玻璃;

15.通入n2,o2和硼源,扩散温度在750-900℃之间,控制压强1kpa-30kpa,以使衬底背面没有印刷磷浆料的区域形成p型区。

16.可选地,处理印刷完浆料的衬底以使硼原子和磷原子分别扩散到所述衬底内形成p型区和n型区,包括:

17.在所述非浆料区域印刷所述硼浆料和所述磷浆料中的另一种,以形成多个硼浆料

区域和多个磷浆料区域,所述硼浆料区域和所述磷浆料区域相交叉;

18.向所述硼浆料区域和所述磷浆料区域发射激光,以使硼原子和磷原子分别扩散到衬底内,形成p型区和n型区。

19.可选地,在所述向所述硼浆料区域和所述磷浆料区域发射激光的步骤中,控制激光为蓝光、绿光或者紫光,脉冲宽度为纳秒、皮秒或者飞秒。

20.可选地,所述向所述硼浆料区域和所述磷浆料区域发射激光的步骤,具体包括:

21.向所述硼浆料区域和所述磷浆料区域发射具有相同参数的激光;和/或,

22.根据所述硼浆料区域和/或所述磷浆料区域的图形,向所述硼浆料区域和所述磷浆料区域发射具有对应参数的激光。

23.可选地,所述向所述硼浆料区域和所述磷浆料区域发射具有相同参数的激光的步骤中,控制激光为蓝光或者绿光,脉冲宽度为纳秒或者皮秒;

24.所述根据所述硼浆料区域和/或所述磷浆料区域的图形向所述硼浆料区域和所述磷浆料区域发射具有对应参数的激光的步骤中,控制激光为绿光或者紫光,脉冲宽度为皮秒或飞秒。

25.可选地,所述硼浆料区域和所述磷浆料区域之间设有间隙。

26.可选地,所述制作方法还包括以下步骤:

27.对衬底上的硼浆料区域和磷浆料区域进行烘干。

28.可选地,所述对形成p型区和n型区的衬底表面进行清洗的步骤中,具体包括:

29.将形成形成p型区和n型区的衬底分别放入碱性药液、氢氟酸药液以及盐酸药液中进行清洗。

30.第二方面,本发明提供的太阳能电池的制作方法包括以下步骤:

31.在衬底正面制成绒面;

32.上述任一项的叉指背面结构制作方法,制成叉指背面结构;

33.分别在衬底的正面和背面沉积钝化减反射薄膜;

34.在衬底背面制作电极。

35.可选地,所述分别在衬底的正面和背面沉积钝化减反射薄膜的步骤之后,还包括:

36.在衬底背面的钝化减反射薄膜上进行图形化开槽。

37.可选地,所述分别在衬底的正面和背面沉积钝化减反射薄膜的步骤之前,还包括:

38.在衬底正面进行扩散,形成掺杂层。

39.可选地,所述钝化减反射薄膜包括sinx薄膜、alox薄膜、siox薄膜、sioxny薄膜、非晶硅薄膜中的至少一种。

40.第三方面,本发明提供的太阳能电池通过上述任一项的太阳能电池的制作方法制成。

41.本发明实施例的叉指背面结构制作方法、太阳能电池的制作方法和太阳能电池,通过印刷浆料和处理印刷完浆料的衬底来制作p型区和n型区,无需多次印刷掩膜、去膜清洗,操作流程简单,且没有精度要求。如此,有利于提高叉指背面结构的制作效率。

附图说明

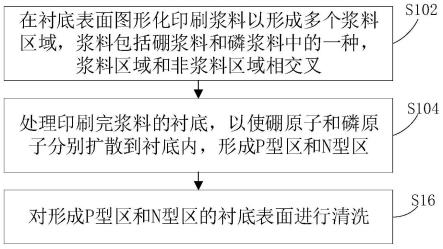

42.图1是本发明实施例的叉指背面结构制作方法的流程示意图;

43.图2是本发明实施例的叉指背面结构制作方法中浆料区域和非浆料区域的示意图;

44.图3是本发明实施例的叉指背面结构制作方法的流程示意图;

45.图4是本发明实施例的叉指背面结构制作方法的场景示意图;

46.图5是本发明实施例的叉指背面结构制作方法的流程示意图;

47.图6是本发明实施例的叉指背面结构制作方法的流程示意图;

48.图7是本发明实施例的叉指背面结构制作方法的流程示意图;

49.图8是本发明实施例的叉指背面结构制作方法的流程示意图;

50.图9是本发明实施例的叉指背面结构制作方法的流程示意图;

51.图10是本发明实施例的太阳能电池的结构示意图;

52.图11是本发明实施例的太阳能电池的结构示意图。

具体实施方式

53.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

54.现有技术中叉指背面结构的操作流程复杂,印刷精度要求高,导致叉指背面结构的制作效率较低。本发明实施例的叉指背面结构制作方法,通过印刷浆料和处理印刷完浆料的衬底来制作p型区和n型区,操作流程简单,且没有精度要求,有利于提高叉指背面结构的制作效率。

55.请参阅图1,本发明实施例提供的叉指背面结构制作方法,包括以下步骤:

56.步骤s102:在衬底表面图形化印刷浆料以形成多个浆料区域,浆料包括硼浆料和磷浆料中的一种,浆料区域和非浆料区域相交叉;

57.步骤s104:处理印刷完浆料的衬底,以使硼原子和磷原子分别扩散到衬底内,形成p型区和n型区;

58.步骤s16:对形成p型区和n型区的衬底表面进行清洗。

59.本发明实施例的叉指背面结构制作方法,通过印刷浆料和处理印刷完浆料的衬底来制作p型区和n型区,无需多次印刷掩膜、去膜清洗,操作流程简单,且没有精度要求。如此,有利于提高叉指背面结构的制作效率。

60.可以理解,非浆料区域是指衬底表面除浆料区域以外的部分。多个浆料区域可被非浆料区域间隔。这样,使得浆料区域与非浆料区域交叉。多个浆料区域可以全部平行,也可以全部不平行,还可以部分平行且其余部分不平行。在此不对浆料区域与非浆料区域的具体交叉方式进行限定。

61.具体地,请参阅图2,在本实施例中,衬底表面201的多个浆料区域202可相互平行,每两个相邻的浆料区域202之间间隔有非浆料区域203。

62.在步骤s104中,可进行高温扩散、激光扩散、离子轰击扩散或其他扩散。

63.请注意,步骤s102中仅用硼浆料和磷浆料中的一种在衬底表面进行图形化印刷,因此,在步骤s104中,可进行另一种原子的扩散,以形成p型区和n型区。

64.例如,步骤s102可包括:在衬底表面图形化印刷硼浆料,以形成多个硼浆料区域和

非浆料区域,硼浆料区域和非浆料区域相交叉;步骤s104可包括:对印刷完浆料的衬底进行磷扩散,以使硼原子和磷原子分别扩散到衬底内,形成p型区和n型区。如此,通过先印刷硼浆料再进行磷扩散,实现形成p型区和n型区。

65.进一步地,步骤s104包括:在浆料为硼浆料时,扩散源为pocl3,对印刷完硼浆料的衬底进行磷扩散。如此,对印刷完硼浆料的衬底进行磷扩散,效果较好,效率较高。

66.更进一步地,对印刷完硼浆料的衬底进行磷扩散,包括:将所述印刷完浆料的衬底放入扩散炉,通入n2和o2,控制扩散温度在750-1000℃范围内,以使硼原子扩散入衬底,形成p型区,并在印刷硼浆料的衬底生长一层硼硅玻璃(bsg);通入n2,o2和磷源,扩散温度在750-900℃之间,以使衬底背面没有印刷硼浆料的区域形成n型区。

67.如此,由于bsg的阻挡,在印刷硼浆料的衬底区域,磷不能扩散进入bsg下的衬底中,这样,生长的bsg起到了掩膜的作用,实现了选择性扩散。

68.可以理解,前述两个步骤分别为升温步骤和扩磷步骤。升温步骤中,温度例如为750℃、752℃、763℃、800℃、822℃、880℃、900℃、970℃、1000℃。扩磷步骤中,温度例如为750℃、752℃、763℃、800℃、822℃、880℃、900℃。

69.又如,步骤s102可包括:在衬底表面图形化印刷磷浆料,以形成多个磷浆料区域和非浆料区域,磷浆料区域和非浆料区域相交叉;步骤s104可包括:对印刷完浆料的衬底进行硼扩散,以使硼原子和磷原子分别扩散到衬底内,形成p型区和n型区。如此,通过先印刷磷浆料再进行硼扩散,实现形成p型区和n型区。

70.进一步地,步骤s104包括:在浆料为磷浆料时,扩散源为bbr3或bcl3,对印刷完磷浆料的衬底进行硼扩散。如此,对印刷完磷浆料的衬底进行硼扩散,效果较好,效率较高。温度例如为850℃、852℃、863℃、900℃、922℃、980℃、1000℃。

71.更进一步地,对印刷完磷浆料的衬底进行硼扩散,包括:将所述印刷完浆料的衬底放入扩散炉,通入n2和o2,控制扩散温度在750-1000℃范围内,以使磷原子扩散入衬底,形成n型区,并在印刷磷浆料的衬底生长一层磷硅玻璃(psg);通入n2,o2和硼源,扩散温度在750-900℃之间,控制压强1kpa-30kpa,以使衬底背面没有印刷磷浆料的区域形成p型区。

72.如此,由于psg的阻挡,在印刷磷浆料的衬底区域,硼不能扩散进入psg下的衬底中,这样,生长的psg起到了掩膜的作用,实现了选择性扩散。

73.可以理解,前述两个步骤分别为升温步骤和扩硼步骤。升温步骤中,温度例如为750℃、752℃、763℃、800℃、822℃、880℃、900℃、970℃、1000℃。扩硼步骤中,温度例如为750℃、752℃、763℃、800℃、822℃、880℃、900℃。压强例如为1kpa、2kpa、8kpa、12kpa、17kpa、21kpa、28kpa、30kpa。

74.具体地,在步骤s16中,可通过清洗去除衬底表面的多余残留物。多余残留物包括硼浆料残渣或磷浆料残渣。在通过高温进行扩散时,多余残留物还可包括高温反应产生的硼硅玻璃和磷硅玻璃。

75.请参阅图3,可选地,步骤s104包括:

76.步骤s12:在非浆料区域印刷硼浆料和磷浆料中的另一种,以形成多个硼浆料区域和多个磷浆料区域,硼浆料区域和磷浆料区域相交叉;

77.步骤s14:向硼浆料区域和磷浆料区域发射激光,以使硼原子和磷原子分别扩散到衬底内,形成p型区和n型区。

78.如此,硼浆料区域和磷浆料区域均通过图形化印刷浆料形成,操作流程简单,有利于提高制作效率。而且,通过激光扫描的方式使得硼原子和磷原子扩散进入衬底时,由于能够通过激光准确地控制照射的范围和照射的能量,所以,能够使得对硼浆料区域和磷浆料区域进行的处理更加精准,有利于提高扩散效果。

79.具体地,在步骤s12中,“图形化印刷”是指网版设计图形,并按照图形进行印刷。进一步地,印刷的技术包括但不限于丝网印刷、喷墨印刷和3d打印技术。采用丝网印刷每次印刷一种浆料,可以避免两种浆料的混合。采用喷墨印刷可以通过喷墨头的先后切换,每次印刷一种浆料。

80.可以理解,印刷后图形包括主栅和副栅,正电极和负电极对应太阳能电池背面的p型区和n型区的图形设计。

81.在本实施例中,可利用菲林膜进行丝网印刷,先印刷硼浆料和磷浆料中的一种,经过干燥,再印刷硼浆料和磷浆料中的另一种,再干燥。

82.请参阅图4,本实施例中,在衬底表面201图形化印刷硼浆料,形成多个硼浆料区域202和非浆料区域203,并在非浆料区域203印刷磷浆料,形成多个多个磷浆料区域204。硼浆料区域202和磷浆料区域204相交叉。具体地,硼浆料区域202和磷浆料区域204相互平行,两个相邻的磷浆料区域202之间间隔有一个硼浆料区域204。

83.可以理解,在其他的实施例中,硼浆料区域和磷浆料区域可以其他的形式交叉,例如非平行且不相交的方式交叉,在此不对硼浆料区域和磷浆料区域具体的交叉方式进行限定。

84.可以理解,在其他的实施例中,可同时印刷硼浆料和磷浆料,以形成多个硼浆料区域和多个磷浆料区域。如此,同时印刷,可以节约时间,提高制作效率。

85.具体地,在步骤s14中,可通过精确控制激光头的功率、光斑直径、波长、脉冲、时间,从而控制硼原子和磷原子扩散的深度和浓度。而且,可以通过激光se技术,选择局部进行加热扩散,可达到重掺杂效果。

86.可选地,在步骤s14中,控制激光为蓝光、绿光或者紫光,脉冲宽度为纳秒、皮秒或者飞秒。如此,提供多种激光和多种脉冲宽度,可以根据实际情况进行选择,有利于保证扩散效果。

87.请注意,在通过激光对硼浆料区域和磷浆料区域进行扩散处理时,可保持激光的种类恒定,也可使激光的种类在蓝光、绿光或者紫光中变动。类似地,在通过激光对硼浆料区域和磷浆料区域进行处理时,可保持激光的脉冲宽度恒定,也可使激光的脉冲宽度在纳秒、皮秒或者飞秒中变动。

88.在本实施例中,在通过激光对硼浆料区域和磷浆料区域进行扩散处理时,激光为绿光,激光的波长为532nm,脉冲宽度为纳秒,光斑为圆形,光斑的直径为1um,光斑重叠度为10%。激光掺杂后浆料中的硼原子和磷原子扩散进入衬底,形成叉指状分布的p型区和n型区。

89.请参阅图5,可选地,步骤s14具体包括:

90.步骤s142:向硼浆料区域和磷浆料区域发射具有相同参数的激光。

91.如此,操作简单,制作效率较高。具体地,可控制激光为蓝光或者绿光,脉冲宽度为纳秒或者皮秒。

92.请参阅图5,可选地,步骤s14具体包括:

93.步骤s144:根据硼浆料区域和/或磷浆料区域的图形,向硼浆料区域和磷浆料区域发射具有对应参数的激光。

94.可选地,可根据硼浆料区域和/或磷浆料区域的图形,向硼浆料区域和磷浆料区域发射具有对应参数的激光。如此,使得发射向硼浆料区域的激光适于硼浆料区域,并使得发射向磷浆料区域的激光适于磷浆料区域,从而对于两种浆料区域针对性地发射激光,可以使得两种浆料区域的扩散效果均最优。具体地,可控制激光为绿光或者紫光,脉冲宽度为皮秒或飞秒。

95.可选地,硼浆料区域和磷浆料区域之间设有间隙。如此,可以避免p区和n区接触,从而避免漏电。

96.请参阅图6,可选地,制作方法还包括以下步骤:

97.步骤s13:对衬底上的硼浆料区域和磷浆料区域进行烘干。

98.如此,使得硼浆料附着在硼浆料区域,不会流动到磷浆料区域,并使得磷浆料附着在磷浆料区域,不会流动到硼浆料区域,便于进行后续的扩散。在本实施例中,可利用烘干炉对衬底上的硼浆料区域和磷浆料区域进行烘干。

99.具体地,烘干温度可在150℃至300℃范围内,烘干时间可在1至10min范围内。烘干温度例如为150℃、152℃、161℃、178℃、185℃、190℃、235℃、264℃、298℃、300℃。烘干时间例如为1min、1.5min、1.8min、2min、2.3min、3min、4.5min、5min、5.3min、6.2min、7.1min、8min、9.2min、9.8min、10min。在此不对烘干温度和烘干时间的具体数值进行限定,只要满足前述范围即可。

100.可选地,步骤s16包括:

101.将形成形成p型区和n型区的衬底分别放入碱性药液、氢氟酸药液以及盐酸药液中进行清洗。

102.如此,使得清洗效果较好。具体地,将形成p型区和n型区的衬底在碱性药液中放置,可清除有机物。将形成p型区和n型区的衬底在氢氟酸药液中放置,可清除硼硅玻璃(bsg)和磷硅玻璃(psg),并中和硅片表面残留的碱性药液。将形成p型区和n型区的衬底在盐酸药液中放置,可清除表面残留的金属离子。

103.进一步地,可将形成p型区和n型区的衬底在碱性药液中放置30秒以上;可将形成p型区和n型区的衬底在氢氟酸药液中放置10秒以上;可将形成p型区和n型区的衬底在盐酸药液中放置10秒以上。如此,可以彻底清洗,使得清洗效果较好。更进一步地,碱性药液包括体积浓度为10%的koh药液。

104.在本实施例中,可使用体积浓度为5%的hf药液去除硅片表面的psg或bsg,使用体积浓度为2%的koh药液将硼浆料或磷浆料剩余的部分清洗掉,再使用hf和hcl的混合液去除硅片表面残留的金属离子,其中hf的体积浓度为5%,hcl的体积浓度为10%。

105.另外,可在步骤s16前,对形成p型区和n型区的衬底表面进行激光刻蚀。如此,可先通过激光刻蚀消融浆料中的有机物、硼硅玻璃和磷硅玻璃,再进行清洗,清洗效果较好。

106.请参阅图7,本发明实施例提供的太阳能电池的制作方法,包括以下步骤:

107.步骤s22:在衬底正面制成绒面;

108.步骤s10:上述任一项的叉指背面结构制作方法,制成叉指背面结构;

109.步骤s24:分别在衬底的正面和背面沉积钝化减反射薄膜;

110.步骤s26:在衬底背面制作电极。

111.本发明实施例的太阳能电池的制作方法,通过印刷浆料和处理印刷完浆料的衬底来制作p型区和n型区,无需多次印刷掩膜、去膜清洗,操作流程简单,且没有精度要求。如此,有利于提高叉指背面结构的制作效率。这样,有利于提高太阳能电池的性能和制作效率。

112.具体地,在步骤s22中,可去除衬底的损伤层和表面油污,对衬底进行正面制绒和背面抛光,并去除衬底表面残留的金属离子。如此,避免脏污损伤衬底,便于进行后续的操作。

113.进一步地,衬底包括p型硅片或者n型硅片。衬底的电阻率范围为为1-15ω.cm。例如为1ω.cm、2.3ω.cm、3.5ω.cm、5.2ω.cm、7.5ω.cm、8ω.cm、9.3ω.cm、10ω.cm、12.5ω.cm、15ω.cm。衬底的电阻率范围优选为1-8ω.cm。例如为1ω.cm、1.2ω.cm、1.9ω.cm、2.1ω.cm、3.5ω.cm、4ω.cm、5.3ω.cm、6.2ω.cm、7.5ω.cm、7.9ω.cm、8ω.cm。衬底的厚度范围为120-250um,例如为120um、122um、131um、156um、178um、193um、205um、213um、224um、236um、245um、248um、250um。

114.进一步地,可使用体积浓度为10%的koh药液对衬底进行粗抛处理,去损伤层;可使用koh和h2o2混合液对衬底进行清洗,去除表面油污,koh和h2o2混合液中koh的体积浓度为2%,h2o2体积浓度为10%;可使用rca1#液对衬底进行清洗,去除表面油污。

115.进一步地,在衬底为多晶硅片的情况下,可通过酸性药液制成孔状绒面;在衬底为单晶硅片的情况下,可通过碱性药液制成金字塔状绒面。

116.在本实施例中,可使用体积比为2%的koh溶液配合制绒添加剂,在温度为80℃和时间为400s的条件下,在硅片正面和背面形成金字塔状绒面。可使用hf和hno3混合液,将硅片背面进行粗抛光,其中hf体积浓度为10%,hno3体积浓度为40%。可使用温度为80℃的koh药液将硅片背面抛光。可使用hf和hcl混合液清洗以中和硅片表面残留的碱液,其中hf的体积浓度为5%,hcl的体积浓度为10%。可使用rca2#液清洗硅片,去除硅片表面的金属离子。

117.关于步骤s10的解释和说明,请参照前文,为避免冗余,在此不再赘述。

118.具体地,在步骤s24中,钝化减反射薄膜可为一层,也可为多层。进一步地,可采用pecvd进行沉积形成钝化减反射薄膜。

119.可选地,钝化减反射薄膜可包括sinx薄膜、alox薄膜、siox薄膜、sioxny薄膜、非晶硅薄膜中的至少一种。可在衬底的正面和背面均沉积钝化减反射薄膜。

120.具体地,背面沉积的alox薄膜的厚度范围可为0-30nm。例如为0nm、2nm、3.5nm、4.2nm、5nm、6.3nm、7nm、8nm、9.5nm、11.2nm、13nm、15.7nm、21.3nm、28nm、30nm。背面沉积的sinx薄膜的厚度范围可为50-200nm。例如为50nm、52nm、63nm、76nm、88nm、100nm、132nm、156nm、173nm、198nm、200nm。正面沉积的alox薄膜的厚度范围可为0-30nm。例如为0nm、2nm、3.5nm、4.2nm、6nm、6.3nm、7nm、8nm、9.5nm、11.2nm、13nm、15.7nm、21.3nm、28nm、30nm。正面沉积的sinx薄膜的厚度范围可为50-150nm。例如为50nm、52nm、63nm、76nm、80nm、100nm、132nm、146nm、150nm。

121.本实施例中,钝化减反射薄膜为两层,包括依次沉积的alox薄膜和sinx薄膜,可先

在背面依次沉积alox薄膜和sinx薄膜,再在正面依次沉积alox薄膜和sinx薄膜。背面沉积的alox薄膜的厚度为8nm,sinx薄膜的厚度为100nm。正面沉积的alox薄膜的厚度为6nm,sinx薄膜的厚度为80nm。可使用管式pecvd在硅片背面和正面生长alox薄膜和sinx薄膜,工艺温度为450℃。可通入sih4和nh3气体,sih4和nh3气体流量比为1:10以生成sinx薄膜。可通入tma和n2o气体,tma和n2o气体流量比为1:10,以生成alox薄膜。

122.具体地,在步骤s26中,可通过铝浆料制作p区上的电极,可通过银浆料制作n区上的电极。进一步地,可通过丝网印刷和高温烧结形成电极,也可通过电镀形成电极。

123.在本实施例中,可采用丝网印刷的方法在p型区上方制作铝电极,然后进入烘干炉烘干,再在n型区上方制作银电极。其中,印刷速度为450mm/s,压力为60n,印刷图形与激光开槽的图形对应,最后进入烧结炉将金属电极固化。

124.请参阅图8,可选地,步骤s24之后,还包括:

125.步骤s25:在衬底背面的钝化减反射薄膜上进行图形化开槽。

126.如此,通过图形化开槽,便于电极浆料烧结后,使得硅基体能够和电极形成良好的欧姆接触。进一步地,可通过激光开槽,也可利用金属针刻划开槽。在此不对开槽的具体方式进行限定。

127.在本实施例中,通过激光在p型区和n型区上开槽,激光为绿光,波长为532nm,脉冲宽度为纳秒。如此,开槽的效果较好。

128.请参阅图9,可选地,步骤s24之前,还包括:

129.步骤s23:在衬底正面进行扩散,形成掺杂层。

130.如此,有利于提高电池的转化效率。具体地,可在n型衬底进行硼扩散形成表面浮动结,或在n型衬底进行磷扩散形成表面电场层;可在p型衬底进行硼扩散形成表面电场层,或在p型衬底进行磷扩散形成表面浮动结。

131.另外,在步骤s26后,太阳能电池的制作方法还包括:对制成的太阳能电池进行电性能测试。如此,可以检测太阳能电池的性能,有利于及时发现问题并改进。

132.请参阅图10和图11,本发明实施例提供的太阳能电池100,通过上述任一项的太阳能电池的制作方法制成。

133.本发明实施例的太阳能电池100,通过印刷浆料和处理印刷完浆料的衬底来制作p型区和n型区,无需多次印刷掩膜、去膜清洗,操作流程简单,且没有精度要求。如此,有利于提高叉指背面结构的制作效率。这样,有利于提高太阳能电池的性能和制作效率。

134.具体地,太阳能电池100包括钝化减反射薄膜101、掺杂层102、衬底103、p型区104、n型区105、铝电极106和银电极107。进一步地,钝化减反射薄膜101包括si3n4薄膜1011和al2o3薄膜1012。请注意,在图10中的衬底103为n型硅片,图11中的衬底103为p型硅片。请注意,图10和图11中的虚线,表示图中省略了该部分区域的具体结构。具体地,省略了交错设置的p型区104和n型区105,以及与p型区104对应设置的铝电极106和与n型区105对应设置的银电极107。

135.关于太阳能电池100的其他的解释和说明,可参照前文,为避免冗余,在此不再赘述。

136.以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1