一种轮换式自动叠片机的制作方法

1.本发明涉及自动化设备领域,特别指一种轮换式自动叠片机。

背景技术:

2.随着国家大力推动新能源发展,各行各业对锂离子动力电池的需求日益增长,在锂离子动力电池生产过程中,涉及到正负极片的相互叠合,从而组成极片组,正负极片叠合过程中需要在相邻正极片或者负极片之间插入隔膜进行阻断。正反极片经过隔膜隔断后相互交叉叠合形成电池的极片组,叠合后的极片组需要经过热压工艺进行热压固化,热压后的极片组需要在其四侧包覆多条胶纸,将极片组包扎固定,以便于进行后续的加工工艺。在极片叠合段,其关键核心工序为正负极片的交错叠合及隔膜从交错叠合的正负极片间隙中插入隔离正负极片,而极片来料时为连续的未切断状态,在将极片叠合前还需将极片切断为独立的片料极片,且隔膜来料也为连续的卷绕带状结构,需要将隔膜拉出后覆盖在极片表面后再进行切断;传统的单片单工位叠片方式,叠片效率过低,无法适应高速自动化产线的叠片需求,在满足客户现有叠片产能需求的前提下,为使叠片效能适应未来发展需求,需要改变现有的单工位叠片方式,同时还需实现单个动作完成多片极片叠片功能,并与以上的极片取料切断及隔膜拉出切断相协同。另外,在正负极片交错叠合及隔膜插入叠加过程中,叠完隔膜后再下一片极片叠合的时间间隙中,需要完成隔膜的自动压紧,以防止已叠合的极片或隔膜位置偏移错位。在极片组包胶段,需要同时对叠片完成后形成的极片组的四侧壁进行包胶固定,且极片组单侧壁需要间隔包覆多条胶纸,而在胶纸包覆时,为避免极片组内部极片或隔膜位置偏移,极片组需经极片组放置平台夹住保持固定状态,因此在胶纸包覆过程中需要解决与极片组放置平台之间的运动干涉问题;同时,为保证胶纸包覆效果,胶纸包覆要求需要包覆极片组端壁的同时延伸包覆至极片组的上下表面并在胶纸包覆过程中保持持续稳定的包覆压力,使极片组内极片及隔膜叠紧状态下完成包胶纸动作。

技术实现要素:

3.本发明要解决的技术问题是针对上述现有技术的不足,提供一种采用双工位轮换叠片送料,单次完成多片极片的自动叠合,有效地利用了工位衔接时间,极大地提高了叠片产能,具备分边独立式自动压隔膜功能,具备同步取极片、拉隔膜及极片切断,简化了结构及工序动作,缩短了叠片前加工耗时,实现了极片组多侧壁间隔包压胶功能的轮换式自动叠片机。

4.本发明采取的技术方案如下:一种轮换式自动叠片机,包括机台、传输皮带、出隔膜绕辊、拉隔膜吸极片装置、叠片平台、搬移装置、隔板热压装置、包胶装置及下料装置;其中,上述机台为l型平台结构,机台包括相互垂直设置的短矩形平台及长矩形平台;上述传输皮带包括两组,并分别设置在短矩形平台的两侧,待叠片的极片放置于传输皮带上,经传输皮带逐次向内侧输送;上述出隔膜绕辊设置在传输皮带下部,待拉出的隔膜朝传输皮带内侧延伸;上述拉隔膜吸极片装置跨设在两传输皮带之间,拉隔膜吸极片装置同步夹住隔

膜端头及吸附级片后向内侧移动;上述叠片平台设置在拉隔膜吸极片装置的下方,拉隔膜吸极片装置将隔膜放置在叠片平台上,并将极片切断后放置在隔膜上,极片放置后,隔膜切断,拉隔膜吸极片装置循环叠片;上述隔板热压装置及包胶装置沿直线方向依次设置在长矩形平台上,搬移装置设置在隔板热压装置及包胶装置的一侧,叠片完成后的极片组经搬移装置依次搬移至隔板热压装置及包胶装置,完成热压及包胶。

5.优选的,所述的拉隔膜吸极片装置包括第一平移机构、第二平移机构、拉隔膜机构及吸片切断机构;其中,上述第一平移机构水平跨设在两传输皮带之间;上述吸片切断机构设置在第一平移机构的底部,并与第一平移机构的输出端连接,吸片切断机构从传输皮带上吸附极片后将极片切断为至少二片;上述第二平移机构设置于极片切断机构的侧部,并与第一平移机构的输出端连接;上述拉隔膜机构设置在第二平移机构的侧部,并与第二平移机构的输出端连接,拉隔膜机构夹取隔膜端头后,第二平移机构驱动拉隔膜机构直线移动将隔膜拉出。

6.优选的,所述的第一平移机构包括第一直线模组及第一滑座;其中,上述第一直线模组水平设置;上述第一滑座设置在可滑动地连接在第一直线模组上,经第一直线模组驱动水平移动;上述第二平移机构包括第二直线模组及第二滑座;上述第二直线模组水平设置在第一滑座下端;上述第二滑座水平设置,并与第二直线模组的输出端连接,经第二直线模组驱动水平滑动;上述拉隔膜机构包括升降气缸、升降滑座、夹膜气缸夹座及夹块;其中,上述升降气缸设置在第二滑座的侧壁上,并随第二滑座水平移动;上述升降滑座可滑动地连接在第二滑座的侧壁上,并与升降气缸的输出端连接;上述夹座水平设置在升降滑座的底部,夹座上设有至少二个竖直延伸的支台;上述夹膜气缸包括至少二个,夹膜气缸设置在支台的侧部,且输出端朝下设置;上述夹块水平设置在夹座的上方,且与夹膜气缸的输出端连接,夹膜气缸驱动夹块升降,以便夹紧隔膜的端头;上述吸片切断机构包括吸极片气缸、吸板及切割件;其中,上述吸极片气缸包括至少二个,吸极片气缸竖直设置在第一滑座的底部,且输出端朝下设置;上述吸板包括至少二块,吸板水平连接在吸极片气缸的输出端上,吸极片气缸驱动吸板下降从传输皮带上吸取极片;上述切割件包括至少二个,切割件包括u型支架及切丝,u型支架切割件设置在最外侧的吸板外侧及相邻吸板之间,其底部为开口结构,切丝水平设置在u型支架的开口处,吸板吸取传输皮带上连续的极片并上升时,经过切丝将连续的极片切割为独立的极片。

7.优选的,所述的叠片平台包括第一叠片模组、叠片支台、第二叠片模组、水平滑座、第三叠片模组及叠片升降滑座;其中,上述第一叠片模组水平设置在机台上;上述第二叠片模组与第一叠片模组平行间隔设置,并位于机台的下方,第一叠片模组与第二叠片模组之间形成并列的叠片工位及等待工位;上述水平滑座可滑动地连接在第二叠片模组上,经第二叠片模组驱动在第二叠片模组而直线运动;上述第三叠片模组沿竖直方向设置在水平滑座的侧壁上,并随水平滑座水平滑动;上述叠片升降滑座可滑动地连接在第三叠片模组上,并经第三叠片模组驱动在竖直方向上升降运动;上述叠片支台包括两组,两叠片支台分别设置在第一叠片模组及叠片升降滑座上;叠片工位上的叠片支台完成叠片后经第一叠片模组驱动向等待工位直线移动,等待工位上的叠片支台经第三叠片模组驱动下降,以便将两叠片支台调至不同水平面,避免干涉叠片工位的叠片支台返回等待工位;等待工位上的叠片支台经第二叠片模组驱动水平移动至叠片工位的下方,并再经第三叠片模组上升至叠片

工位,进行轮换叠片。

8.优选的,所述的叠片支台包括叠片支板、驱动组件、极片支撑组件及压隔膜组件,其中,上述叠片支板水平设置;上述极片支撑组件设置在叠片支板上;上述驱动组件包括二组,驱动组件分别对称设置于极片支撑组件的两侧,并与极片支撑组件之间留有安装空间;上述压隔膜组件包括二组,压隔膜组件设置在驱动组件与极片支撑组件之间的安装空间内;隔膜被拉出后覆盖在极片支撑组件上经压隔膜组件从两侧将隔膜下压在极片支撑组件上;极片放置在隔膜上后,压隔膜组件松开,被拉隔膜组件重新拉出的隔膜覆盖在极片上后,压隔膜组件重新循环压住隔膜。

9.优选的,所述的极片支撑组件包括极片支座及极片支台,其中,上述极片支座水平设置在叠片支板上;上述极片支台通过支柱沿竖直方向可滑动地设置在极片支座上方,并与极片支座之间通过弹簧连接;极片支台上设有至少二个并列设置的极片支撑平面,以便放置单片的极片;上述驱动组件包括转轴及主动凸轮,其中,上述转轴沿极片支座的侧边方向可转动地设置在叠片支板上,通过外部动力机构驱动而旋转运动;上述主动凸轮包括至少二组,主动凸轮对应极片支台的极片支撑平面间隔设置在转轴上;上述主动凸轮包括二片并列间隔设置的主动凸轮片。

10.优选的,所述的压隔膜组件包括被动凸轮、压隔膜升降部件、压隔膜平移部件及隔膜压板,其中,上述被动凸轮对应设置于主动凸轮设置,被动凸轮包括二片并列间隔设置的被动凸轮片,被动凸轮片分别与主动凸轮片对应设置,主动凸轮片旋转时带动被动凸轮片旋转运动;上述压隔膜平移部件设置在一片被动凸轮片的侧部,该被动凸轮片旋转时带动压隔膜平移部件水平移动;上述压隔膜升降部件设置在另一片被动凸轮片的侧部,且与压隔膜平移部件在水平直线方向上可滑动地连接,该片被动凸轮片旋转时带动压隔膜升降部件升降运动;上述隔膜压板连接在压隔膜平移部件上,并水平延伸。

11.优选的,所述的压隔膜升降部件包括压膜支座、升降拨杆、升降拨轮、压膜升降座、升降拨座及拨动滑槽,其中,上述压膜支座竖直设置;上述升降拨杆可转动地设置在压膜支座的侧壁上,并位于被动凸轮的侧部,升降拨杆靠近被动凸轮的一端设有滚轮,升降拨杆的另一端设有拨槽,被动凸轮旋转时通过滚轮带动升降拨杆旋转;上述压膜升降座沿竖直方向可滑动地设置在压膜支座的侧壁上,压膜升降座的底部可转动地连接有升降拨轮,升降拨轮对应拨槽设置;上述升降拨座水平连接在压膜升降座的侧壁上,升降拨座上水平开设有条状结构的拨动滑槽;上述压膜座升降拨杆旋转时通过升降拨轮带动压膜升降座及升降拨座升降运动。

12.优选的,所述的压膜平移部件包括平移拨杆、平移滚轮、压膜平移座、压膜滚轮及压膜座,其中,上述平移拨杆可转动地设置在压膜支座的侧壁上,且位于被动凸轮的侧部,平移拨杆靠近被动凸轮的一端设有滚轮,平移拨杆的另一端设有拨槽,被动凸轮旋转时通过滚轮带动平移拨杆旋转;上述压膜平移座沿水平方向可滑动地连接在压膜支座的侧壁上,压膜平移座的底部设有平移滚轮;上述压膜座沿竖直方向可滑动地连接在压膜平移座的端壁上,并随压膜平移座直线运动;压膜座水平延伸至压膜支座的上方,隔膜压板水平连接在压膜座上;上述压膜滚轮连接在压膜座的下端,并伸入拨动滑槽内,在拨动滑槽内自由滑动,压膜座平移时,压膜滚轮在拨动滑槽内直线滑动,以避免运动干涉,升降拨座升降运动时,通过压膜滚轮带动压膜座升降运动。

13.优选的,所述的包胶装置包括包胶机构及包胶平台;其中,上述包胶平台水平设置在机台上,包胶平台上放置待包胶的叠合后的极片组;上述包胶机构包括二组,两组包胶机构分别设置在包胶平台两侧;包胶机构包括包胶驱动组件、平移调节组件、升降调节组件、包胶组件及出胶组件;其中,上述包胶驱动组件沿直线方向水平设置;上述平移调节组件沿垂直于包胶驱动组件方向设置在包胶驱动组件上,并与包胶驱动组件的输出端连接;上述包胶组件设置在平移调节组件上,并与平移调节组件的输出端连接;上述出胶组件设置在平移调节组件的侧部,出胶组件导出待包覆的胶纸经包胶组件取出后,包胶组件将胶纸直线推送贴紧极片组端面后将胶纸包覆至极片组的上下两侧面。

14.优选的,所述的包胶驱动机构包括支座、电机及滑座;其中,上述支座水平设置,支座两侧边设有滑轨;支座中间水平插设丝杆;上述电机设置在支座的一侧,并通过皮带与丝杆连接;上述滑座通过丝杆座连接在丝杆上;电机驱动丝杆旋转,滑座随丝杆座沿丝杆方向滑动;上述平移调节组件包括直线模组及平移支架;其中,上述直线模组水平设置在滑座上端,并沿与支座垂直的方向设置;上述平移支架可滑动地连接在直线模组上,并与直线模组的输出端连接;上述升降调节组件包括升降调节电机及升降调节滑座;其中,上述升降调节电机竖直设置在平移支架的侧壁上;上述升降调节滑座可滑动地连接在升降调节电机上,并通过丝杆套及丝杆与升降调节电机的输出端连接。

15.优选的,所述的出胶组件包括拉胶气缸、夹胶爪、胶轮、出胶辊及导胶支台,其中,上述拉胶气缸竖直设置在升降调节座上,且输出端朝下设置;上述夹胶爪设置在拉胶气缸的输出端上;上述胶轮设置在直线模组的侧部,胶轮上卷绕有胶纸;上述出胶辊包括至少二个,出胶辊可转动地连接在直线模组的侧壁上,胶纸从胶轮导出后经出胶辊张紧;上述导胶支台连接在直线模组的侧壁上,并形成水平支台,该水平支台中部设有导胶缝隙,胶纸从导胶缝隙向上穿出至夹胶爪的下方,夹胶爪夹住胶纸的端头后向上将胶纸拉出。

16.优选的,所述的包胶组件包括包胶支板、包胶支座、包胶气缸、包胶推座、抵板及包胶部件,其中,上述包胶支板竖直连接在平移支架上;上述包胶支座水平连接在包胶支板上;上述包胶气缸设置在包胶支座上;上述包胶推座可滑动地连接在包胶支座上,且与包胶气缸的输出端连接;上述抵板水平连接在包胶推座上;上述包胶部件包括二组,包胶部件分别上下对称地设置于包胶推座的上下两侧,包胶部件固定连接在平移支架的侧壁上,包胶部件的外端吸附竖直设置的胶纸,平移支架带动抵板及包胶部件同步向极片组移动,包胶部件从极片组的端面逐步滑移至极片组的上表面及下表面,将胶纸包覆,且抵板的外端面将胶纸抵住极片组的端面,随着平移支架向前推移,包胶气缸驱动抵板同步内缩。

17.优选的,所述的包胶部件包括包胶吸板、包胶吸座、包胶吸嘴、包胶辊板、包胶辊、抵胶气缸及抵胶球,其中,上述包胶吸板垂直于包胶支板设置;上述包胶吸座设置在包胶吸板的外侧;上述包胶吸嘴设置在包胶吸座的端壁上,包胶吸座在包胶吸座的端壁处形成真空负压,以便吸附竖直设置的胶纸;上述包胶辊板设置于抵板与包胶吸板之间,包胶辊板的内端可转动地连接在包胶支板上,包胶辊板的外端可转动地连接有包胶辊;上述抵胶气缸竖直设置在包胶吸板的外侧,且输出端穿过包胶吸板向上延伸至包胶辊板处;上述抵胶球连接在抵胶气缸的输出端上;包胶辊抵住胶纸并从极片组的端面逐步滑移至极片组的上表面或下表面,抵胶气缸驱动抵胶球朝包胶辊板方向运动,使包胶辊板的外端朝极片组方向旋转将胶纸辊压包覆在极片组的上表面或下表面。

18.优选的,所述的包胶平台包括平台支座、平台电机、旋转支板、压极片气缸及极片压块;其中,上述平台支座竖直设置;上述平台电机设置在平台支座的上部,且输出端朝上设置;上述旋转支板水平连接在平台电机的输出端上,经平台电机驱动旋转运动,旋转支板上设有极片座,极片座包括至少二个平行间隔设置的承载座,极片座上放置有待包胶的极片组;上述压极片气缸包括二个,两压极片气缸分别设置在极片座的两端,且输出端沿竖直方向设置;上述极片压块包括二块,极片压块水平连接在压极片气缸的输出端上,并经压极片气缸驱动升降,以便压紧或松开极片组。

19.本发明的有益效果本发明针对现有技术存在的缺陷和不足自主研发设计了一种采用双工位轮换叠片送料,单次完成多片极片的自动叠合,有效地利用了工位衔接时间,极大地提高了叠片产能,具备分边独立式自动压隔膜功能,具备同步取极片、拉隔膜及极片切断,简化了结构及工序动作,缩短了叠片前加工耗时,实现了极片组多侧壁间隔包压胶功能的轮换式自动叠片机。本发明用于实现锂离子动力电池,单次四片正负极片取料切断以及交错叠合,并实现隔膜拉出穿插至覆盖在正负极片之间;本发明实现了上料叠片与叠片下料轮换式工作,通过双平台轮换,一个平台上进行叠片的同时,另一个平台将已经叠好后的极片组送出至流水线进行取出以及后续的热压包胶,实现了各工位同步工作,减少了待料时间,提高了叠片效率;本发明实现了极片组旋转同步完成单边多片侧胶纸的持续压合包覆。

20.具体地,本发明针对叠片及叠片后的下料动作有效衔接,设计有叠片平台,叠片平台沿直线方向设计有叠片工位及叠片下料工位;叠片平台整体包括二个叠片支台,其中,一个叠片支台通过第一叠片模组支撑并在水平直线方向驱动而来回直线运动;另一个叠片支台通过第二叠片模组驱动沿第一叠片模组同方向来回直线运动,同时,该叠片支台还经第三叠片模组驱动沿竖直方向升降运动,该叠片支台在实际工作过程中的运动路径为沿第一叠片模组驱动的叠片支台的运动平面以下的u型路径,即在叠片工位及叠片下料工位之间,以u型路径运动;当第一叠片模组驱动的叠片支台需要在叠片工位处进行叠片时,另一叠片支台先从叠片工位处下降,叠片支台直线滑移至叠片工位,另一叠片支台在下方直线返回至叠片下料工位处后上升,以便同步进行叠片下料;当叠片工位处的叠片支台叠片完成后,叠片下料工位处的叠片下降,以便叠片工位处的叠片支台直线返回至叠片下料工位,同时原叠片下料工位处的叠片支台在下方直线运动至叠片工位处后上升,以便进行叠片。通过该种直线滑移的叠片支台组合沿u型路径运动方向的叠片支台实现了叠片与叠片下料同步无缝衔接,减少了待料时间。另外,本发明的叠片支台作为叠片承载结构,根据叠片时的工艺需求,由于极片及隔膜质量较轻的物质特性,叠片过程中,叠完隔膜后,在下一次极片叠合前的之间时间间隙内,需要将隔膜压紧,因此叠片支台具备压隔膜功能。叠片支台整体包括驱动组件、极片支撑组件和压隔膜组件,以水平设置的叠片支板作为支撑结构,叠片支板的中部设置极片支撑组件,正负极片及隔膜依次交错放置在极片支撑组件上,通过极片支撑组件两端的驱动组件驱动压隔膜组件从两侧将叠好后的隔膜下压固定。极片支撑组件的极片支台沿竖直方向可滑动地经极片支座支撑,通过竖直设置的弹簧与极片支座连接;该种沿竖直方向弹性结构,在叠片过程中提供缓冲力,避免放极片或隔膜时压力过大造成损坏;本发明的极片支台上设有四个极片放置工位,以便同时完成四个极片组的叠片,提高叠片效率;驱动组件以可转动地设置在叠片支板上的转轴作为动力传递部件,转轴上对应的

哥极片放置工位设置有四组主动凸轮,每组主动凸轮包括平行间隔设置的两片主动凸轮片,转轴旋转时同步带动四组主动凸轮旋转运动。本发明的压隔膜组件设置于驱动组件与极片支撑组件之间,整体包括8套,分别对应极片支撑组件单侧的四组主动凸轮设置;压隔膜组件整体包括被动凸轮、压隔膜升降部件、压隔膜平移部件及隔膜压板,被动凸轮对应主动凸轮设置有二片被动凸轮片,其中一片被动凸轮片对应设置压隔膜升降部件,另一片被动凸轮片对应设置压隔膜平移部件,被动凸轮片经主动凸轮片驱动而旋转运动时,分别将动力传递至压隔膜升降部件和压隔膜平移部件。本发明的压隔膜升降部件隔膜压板以可转动地设置于压膜支座侧壁上的升降拨杆作为动力传递部件,升降拨杆靠近被动凸轮片的一端设有滚轮,另一端设有拨槽;升降拨杆另一端上部设有沿竖直方向可滑动地连接在沿支座侧壁上的压膜升降座,压膜升降座的侧壁上对应拨槽设有升降拨轮,升降拨杆旋转时,通过拨槽及升降拨轮带动压膜升降座升降运动;为避免升降运动与直线平移运动产生运动干涉,压膜升降座上沿水平方向设有拨动滑槽。本发明的压膜平移部件以可转动地连接在压膜支座侧壁上的平移拨杆作为动力传递件,平移拨杆靠近被动凸轮片的一端设有滚轮,另一端设有拨槽;平移拨杆的上方设有沿水平方向可滑动地连接在压膜支座侧壁上的压膜平移座,压膜平移座下部设有平移滚轮,平移拨杆旋转时通过拨槽及平移滚轮驱动压膜平移座直线运动;压膜平移座的侧壁上可滑动地连接有压膜座,压膜平移座带动沿座平移,从而实现了对压膜座的直线驱动;同时,压膜座的下端还可转动地连接有压膜滚轮,压膜滚轮伸入沿压膜升降座的拨动滑槽内,并在拨动滑槽内自由直线运动;压膜升降座升降时通过压膜滚轮带动压膜座升降运动,同时压膜座平移运动时,通过压膜滚轮在拨动滑槽内直线运动,该种与压膜升降座直线可滑动地结构设计,在平移时与压膜升降座不会产生运动干涉,有效地实现了压膜座的平移和升降运动;压膜座带动设置于其上的隔膜压板平移或升降,以便从上方压住极片支台上的隔膜或者向外缩回,以便放置隔膜或极片。

21.针对多片极片的同步叠片及隔膜穿插隔离的工艺需求,本发明独创性地设计有拉隔膜吸极片装置,拉隔膜吸极片装置同时集成了吸极片、极片切断及拉隔膜功能,拉隔膜吸极片装置将四片极片从传输皮带上吸附住后,带动四片相连的极片向上运动的过程中,将四片极片同步切断为单片的极片,以便后续将四片单极片放置于叠片平台上,同时由于极片叠完后需要在表面覆盖隔膜,在极片上升切断后,拉隔膜吸极片装置将带状的隔膜夹住后从极片下方直线拉出,隔膜与极片整体移动至叠片平台上方后,隔膜覆盖在叠片平台上已叠的极片表面后,极片下降并放置于隔膜上方,完成一次取极片、切极片、拉隔膜、盖隔膜及叠极片动作;带状的隔膜经设置于叠片平台一侧的隔膜切断机构对应单个极片进行切断。拉隔膜吸极片组件整体包括第一平移机构、第二平移机构、拉隔膜机构及吸片切断机构,第一平移机构的第一直线模组跨设在两传输皮带及两传输皮带之间的叠片平台上方,第一直线模组驱动连接于其下方的第一滑座来回直线运动;第一滑座的底部设有四套吸片切断机构,吸片切断机构以竖直设置的吸极片气缸驱动水平连接于其下部输出端上的吸板升降运动,吸板通过真空负压将四片相互连接的极片从传输皮带上吸附,相邻吸板之间还设有开口朝下设置的u型支架,其底部的开口内,沿吸板侧边方向设置有切丝,切丝可为钨丝,其与外部的加热装置连接产生高温,当吸板吸附极片,并带动极片向上运动时,经过高温的钨丝,相互连接的极片被钨丝切断为单片的极片。本发明拉隔膜吸极片装置的第二平移机构的第二直线模组设置在第一滑座上,第二直线模组与第一直线模组同向设置,其输

出端上连接有第二滑座,第二滑座延伸至第二直线模组的端部外侧并竖直向下延伸至吸板的侧部,第二滑座的底部水平设有朝吸板方向延伸的条状夹座,夹座上平行间隔地设有多个竖直延伸的支台,各支台上对应设有输出端朝下设置的夹膜气缸,夹膜气缸的输出端下部水平设有条状的夹块,夹膜气缸驱动夹块在夹座上方升降运动,夹块与夹座将隔膜的端头夹紧后,第二直线模组驱动第二滑座带动夹座及夹块整体平移将隔膜拉出。

22.针对叠片后的极片组的包胶固定工艺需求,本发明独创性地设计有包胶装置,用以完成对极片组四侧多胶片间隔包胶工艺;包胶装置整体包括包胶机构及包胶平台,包胶机构包括两套,分别对称设置于包胶平台的两侧,包胶平台采用可转动结构设计,两套包胶机构单次完成对包胶平台上放置的极片组的对称两侧包胶后,包胶平台旋转90

°

,两包胶机构完成极片组另外两侧包胶动作,通过两次包胶动作完成极片组四侧包胶;同时,对于极片组长边,由于需包胶位大于包胶机构单次包胶位,包胶机构通过沿极片组长边直线滑移,完成包胶动作,完成一次包胶后,包胶机构沿直线方向移动至下一位置,直至完成极片组长边所有包胶位置的包胶。

23.本发明的包胶平台以平台支座作为支撑机构,其上设有输出端朝上设置的平台电机,平台电机上部的输出端上水平连接有旋转支板作为旋转驱动部件;旋转支板的中部设有极片座,极片座包括平行间隔竖直设置的多个承载座,多个承载座的上部形成极片组放置平台,相邻承载座之间的间隙空间为包胶位,以便包胶组件插入从极片组侧端面及上下两面压紧包覆极片组。另外,在极片座的两端分别设有压极片气缸,压极片气缸通过驱动水平设置的极片压块升降运动,使极片压块从上方压住极片座上放置的极片组,以防止包胶时叠合的极片或隔膜位置偏移。

24.本发明的包胶机构整体包括包胶驱动组件、平移调节组件、升降调节组件、包胶组件及出胶组件;包胶驱动组件以垂直于包胶平台设置的支座作为载体,通过电机、丝杆及丝杆座驱动其上的滑座直线滑动;平移调节组件的直线模组沿垂直于支座方向设置在滑座上,并驱动连接于其输出端上的平移支架直线滑移;出胶组件和升降调节组件包括二套,分别设置于直线模组的两侧部,出胶组件导出的胶纸经出胶辊张紧后,向上穿过导胶支台的导胶缝隙竖直向上延伸;升降调节组件的升降调节电机驱动升降调节座带动拉胶气缸升降运动靠近导胶支台,通过控制夹胶爪将导胶支台上的胶纸夹住后,往水平方向沿导胶缝隙所在平面将带状的胶纸扯断。

25.本发明的包胶组件包括二套,同时设置在直线模组的两侧,二套包胶组件同时将两片胶纸从出胶组件竖直吸附后包覆至极片侧端。包胶组件以竖直设置的包胶支板作为承载结构,包胶支板设置在平移支架上,并随平移支架在纵横向方向直线移动。包胶支板上水平设有包胶支座,包胶支座上设有包胶气缸,且套设有竖直设置的包胶推座,包胶推座可滑动地连接在包胶支座上,并与包胶气缸的输出端连接,包胶推座的底部水平连接有抵板,抵板穿过包胶支板从一侧延伸至另一侧,抵板的外端面为平面结构,在包胶过程中抵板实现了将胶纸持续性抵住至极片组端面的功能。抵板的上下两侧分别对称设有两套包胶部件,包胶部件以水平设置于包胶支板侧壁上的包胶吸板为载体,包胶吸板与抵板之间留有间隙空间,在包胶吸板的外侧设有包胶吸座,包胶吸座上设置包胶吸嘴,通过在包胶吸嘴在包胶吸座的外表面形成真空负压,以便将待包覆的胶纸从出胶组件的夹胶爪出吸取固定;包胶吸板与抵板之间设有包胶辊板,包胶辊板的一端可转动地连接在包胶支板的侧壁上,包胶

辊板的另一端可转动地连接有包胶辊,当抵板将竖直吸附的胶纸抵住极片组的端壁时,位于抵板上下两侧的包胶辊板通过包胶辊从上下两侧抵住胶纸,随着包胶支板带动抵板及包胶辊板同步向极片组方向直线移动时,包胶辊板带动胶纸逐步滑移至极片组的上下两侧面,并通过设置于包胶吸板外侧的抵胶气缸驱动抵胶球输出持续的动力将包胶辊板朝极片组侧壁方向加压,使包胶辊在沿着极片组上下表面滑动的同时将胶纸辊压在极片组表面;同步地,包胶气缸通过驱动推板朝远离极片组方向回缩,与包胶支板的运动保持相反同步运动,使抵板维持将胶纸加压至极片组侧壁状态,直至包胶辊包胶完成。

附图说明

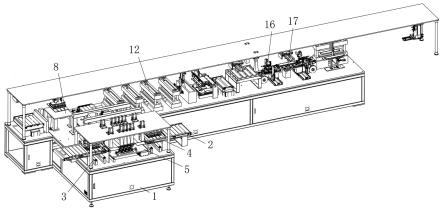

26.图1为本发明的立体结构示意图之一。

27.图2为本发明的立体结构示意图之二。

28.图3为本发明的立体结构示意图之三。

29.图4为本发明拉隔膜吸极片装置的立体结构示意图之一。

30.图5为本发明拉隔膜吸极片装置的立体结构示意图之二。

31.图6为本发明叠片平台的立体结构示意图之一。

32.图7为本发明叠片平台的立体结构示意图之二。

33.图8为本发明叠片支台的立体结构示意图之一。

34.图9为本发明叠片支台的立体结构示意图之二。

35.图10为本发明压隔膜组件的立体结构示意图之一。

36.图11为本发明压隔膜组件的立体结构示意图之二。

37.图12为本发明热压装置的立体结构示意图之一。

38.图13为本发明热压装置的立体结构示意图之二。

39.图14为本发明包胶装置的立体结构示意图之一。

40.图15为本发明包胶装置的立体结构示意图之二。

41.图16为本发明包胶机构的立体结构示意图之一。

42.图17为本发明包胶机构的立体结构示意图之二。

43.图18为本发明包胶机构的立体结构示意图之三。

44.图19为图18中i处放大结构示意图。

45.图20为本发明包胶组件的立体结构示意图之一。

46.图21为本发明包胶组件的立体结构示意图之二。

47.图22为本发明包胶组件的立体结构示意图之三。

48.图23为本发明包胶平台的立体结构示意图之一。

49.图24为本发明包胶平台的立体结构示意图之一。

具体实施方式

50.下面将结合附图对本发明作进一步描述:如图1至图24所示,本发明采取的技术方案如下:一种轮换式自动叠片机,包括机台1、传输皮带2、出隔膜绕辊3、拉隔膜吸极片装置4、叠片平台5、搬移装置8、隔板热压装置、包胶装置及下料装置18;其中,上述机台1为l型平台结构,机台1包括相互垂直设置的短矩

形平台及长矩形平台;上述传输皮带2包括两组,并分别设置在短矩形平台的两侧,待叠片的极片放置于传输皮带2上,经传输皮带2逐次向内侧输送;上述出隔膜绕辊3设置在传输皮带2下部,待拉出的隔膜朝传输皮带2内侧延伸;上述拉隔膜吸极片装置4跨设在两传输皮带2之间,拉隔膜吸极片装置4同步夹住隔膜端头及吸附级片后向内侧移动;上述叠片平台5设置在拉隔膜吸极片装置4的下方,拉隔膜吸极片装置4将隔膜放置在叠片平台5上,并将极片切断后放置在隔膜上,极片放置后,隔膜切断,拉隔膜吸极片装置4循环叠片;上述隔板热压装置及包胶装置沿直线方向依次设置在长矩形平台上,搬移装置8设置在隔板热压装置及包胶装置的一侧,叠片完成后的极片组经搬移装置8依次搬移至隔板热压装置及包胶装置,完成热压及包胶。

51.拉隔膜吸极片装置4包括第一平移机构、第二平移机构、拉隔膜机构及吸片切断机构;其中,上述第一平移机构水平跨设在两传输皮带2之间;上述吸片切断机构设置在第一平移机构的底部,并与第一平移机构的输出端连接,吸片切断机构从传输皮带2上吸附极片后将极片切断为至少二片;上述第二平移机构设置于极片切断机构的侧部,并与第一平移机构的输出端连接;上述拉隔膜机构设置在第二平移机构的侧部,并与第二平移机构的输出端连接,拉隔膜机构夹取隔膜端头后,第二平移机构驱动拉隔膜机构直线移动将隔膜拉出。

52.第一平移机构包括第一直线模组41及第一滑座42;其中,上述第一直线模组41水平设置;上述第一滑座42设置在可滑动地连接在第一直线模组41上,经第一直线模组41驱动水平移动;上述第二平移机构包括第二直线模组43及第二滑座44;上述第二直线模组43水平设置在第一滑座42下端;上述第二滑座44水平设置,并与第二直线模组43的输出端连接,经第二直线模组43驱动水平滑动;上述拉隔膜机构包括升降气缸45、升降滑座46、夹膜气缸47夹座411及夹块48;其中,上述升降气缸45设置在第二滑座44的侧壁上,并随第二滑座44水平移动;上述升降滑座46可滑动地连接在第二滑座44的侧壁上,并与升降气缸45的输出端连接;上述夹座411水平设置在升降滑座46的底部,夹座411上设有至少二个竖直延伸的支台;上述夹膜气缸47包括至少二个,夹膜气缸7设置在支台的侧部,且输出端朝下设置;上述夹块48水平设置在夹座411的上方,且与夹膜气缸47的输出端连接,夹膜气缸47驱动夹块48升降,以便夹紧隔膜的端头;上述吸片切断机构包括吸极片气缸、吸板49及切割件410;其中,上述吸极片气缸包括至少二个,吸极片气缸竖直设置在第一滑座42的底部,且输出端朝下设置;上述吸板49包括至少二块,吸板49水平连接在吸极片气缸的输出端上,吸极片气缸驱动吸板49下降从传输皮带2上吸取极片;上述切割件410包括至少二个,切割件410包括u型支架及切丝,u型支架切割件设置在最外侧的吸板49外侧及相邻吸板49之间,其底部为开口结构,切丝水平设置在u型支架的开口处,吸板49吸取传输皮带2上连续的极片并上升时,经过切丝将连续的极片切割为独立的极片。

53.叠片平台5包括第一叠片模组51、叠片支台52、第二叠片模组53、水平滑座54、第三叠片模组55及叠片升降滑座56;其中,上述第一叠片模组51水平设置在机台1上;上述第二叠片模组53与第一叠片模组51平行间隔设置,并位于机台1的下方,第一叠片模组51与第二叠片模组53之间形成并列的叠片工位及等待工位;上述水平滑座54可滑动地连接在第二叠片模组53上,经第二叠片模组53驱动在第二叠片模组53而直线运动;上述第三叠片模组55沿竖直方向设置在水平滑座54的侧壁上,并随水平滑座54水平滑动;上述叠片升降滑座56

可滑动地连接在第三叠片模组55上,并经第三叠片模组55驱动在竖直方向上升降运动;上述叠片支台52包括两组,两叠片支台52分别设置在第一叠片模组51及叠片升降滑座56上;叠片工位上的叠片支台52完成叠片后经第一叠片模组51驱动向等待工位直线移动,等待工位上的叠片支台52经第三叠片模组55驱动下降,以便将两叠片支台52调至不同水平面,避免干涉叠片工位的叠片支台52返回等待工位;等待工位上的叠片支台52经第二叠片模组53驱动水平移动至叠片工位的下方,并再经第三叠片模组55上升至叠片工位,进行轮换叠片。

54.叠片支台52包括叠片支板521、驱动组件、极片支撑组件及压隔膜组件,其中,上述叠片支板521水平设置;上述极片支撑组件设置在叠片支板521上;上述驱动组件包括二组,驱动组件分别对称设置于极片支撑组件的两侧,并与极片支撑组件之间留有安装空间;上述压隔膜组件包括二组,压隔膜组件设置在驱动组件与极片支撑组件之间的安装空间内;隔膜被拉出后覆盖在极片支撑组件上经压隔膜组件从两侧将隔膜下压在极片支撑组件上;极片放置在隔膜上后,压隔膜组件松开,被拉隔膜组件重新拉出的隔膜覆盖在极片上后,压隔膜组件重新循环压住隔膜。

55.极片支撑组件包括极片支座522及极片支台523,其中,上述极片支座522水平设置在叠片支板521上;上述极片支台523通过支柱沿竖直方向可滑动地设置在极片支座522上方,并与极片支座522之间通过弹簧连接;极片支台523上设有至少二个并列设置的极片支撑平面,以便放置单片的极片;上述驱动组件包括转轴524及主动凸轮525,其中,上述转轴524沿极片支座522的侧边方向可转动地设置在叠片支板521上,通过外部动力机构驱动而旋转运动;上述主动凸轮525包括至少二组,主动凸轮525对应极片支台523的极片支撑平面间隔设置在转轴524上;上述主动凸轮525包括二片并列间隔设置的主动凸轮片。

56.压隔膜组件包括被动凸轮526、压隔膜升降部件、压隔膜平移部件及隔膜压板5217,其中,上述被动凸轮526对应设置于主动凸轮525设置,被动凸轮526包括二片并列间隔设置的被动凸轮片,被动凸轮片分别与主动凸轮片对应设置,主动凸轮片旋转时带动被动凸轮片旋转运动;上述压隔膜平移部件设置在一片被动凸轮片的侧部,该被动凸轮片旋转时带动压隔膜平移部件水平移动;上述压隔膜升降部件设置在另一片被动凸轮片的侧部,且与压隔膜平移部件在水平直线方向上可滑动地连接,该片被动凸轮片旋转时带动压隔膜升降部件升降运动;上述隔膜压板5217连接在压隔膜平移部件上,并水平延伸。

57.压隔膜升降部件包括压膜支座、升降拨杆527、升降拨轮528、压膜升降座529、升降拨座5210及拨动滑槽5211,其中,上述压膜支座竖直设置;上述升降拨杆527可转动地设置在压膜支座的侧壁上,并位于被动凸轮526的侧部,升降拨杆527靠近被动凸轮526的一端设有滚轮,升降拨杆527的另一端设有拨槽,被动凸轮526旋转时通过滚轮带动升降拨杆527旋转;上述压膜升降座529沿竖直方向可滑动地设置在压膜支座的侧壁上,压膜升降座529的底部可转动地连接有升降拨轮528,升降拨轮528对应拨槽设置;上述升降拨座5210水平连接在压膜升降座529的侧壁上,升降拨座5210上水平开设有条状结构的拨动滑槽5211;上述压膜座升降拨杆527旋转时通过升降拨轮528带动压膜升降座529及升降拨座5210升降运动。

58.压膜平移部件包括平移拨杆5214、平移滚轮5215、压膜平移座5216、压膜滚轮5212及压膜座5213,其中,上述平移拨杆5214可转动地设置在压膜支座的侧壁上,且位于被动凸轮526的侧部,平移拨杆5214靠近被动凸轮526的一端设有滚轮,平移拨杆5214的另一端设

有拨槽,被动凸轮526旋转时通过滚轮带动平移拨杆5214旋转;上述压膜平移座5216沿水平方向可滑动地连接在压膜支座的侧壁上,压膜平移座5216的底部设有平移滚轮5215;上述压膜座5213沿竖直方向可滑动地连接在压膜平移座5216的端壁上,并随压膜平移座5216直线运动;压膜座5213水平延伸至压膜支座的上方,隔膜压板5217水平连接在压膜座5213上;上述压膜滚轮5212连接在压膜座5213的下端,并伸入拨动滑槽5211内,在拨动滑槽5211内自由滑动,压膜座5213平移时,压膜滚轮5212在拨动滑槽5211内直线滑动,以避免运动干涉,升降拨座5210升降运动时,通过压膜滚轮5215带动压膜座5213升降运动。

59.包胶装置包括包胶机构16及包胶平台17;其中,上述包胶平台17水平设置在机台1上,包胶平台17上放置待包胶的叠合后的极片组;上述包胶机构16包括二组,两组包胶机构16分别设置在包胶平台17两侧;包胶机构包括包胶驱动组件、平移调节组件、升降调节组件、包胶组件167及出胶组件;其中,上述包胶驱动组件沿直线方向水平设置;上述平移调节组件沿垂直于包胶驱动组件方向设置在包胶驱动组件上,并与包胶驱动组件的输出端连接;上述包胶组件167设置在平移调节组件上,并与平移调节组件的输出端连接;上述出胶组件设置在平移调节组件的侧部,出胶组件导出待包覆的胶纸经包胶组件取出后,包胶组件167将胶纸直线推送贴紧极片组端面后将胶纸包覆至极片组的上下两侧面。

60.包胶驱动机构包括支座161、电机162及滑座163;其中,上述支座161水平设置,支座161两侧边设有滑轨;支座161中间水平插设丝杆;上述电机162设置在支座161的一侧,并通过皮带与丝杆连接;上述滑座163通过丝杆座连接在丝杆上;电机162驱动丝杆旋转,滑座163随丝杆座沿丝杆方向滑动;上述平移调节组件包括直线模组164及平移支架165;其中,上述直线模组164水平设置在滑座163上端,并沿与支座161垂直的方向设置;上述平移支架165可滑动地连接在直线模组164上,并与直线模组164的输出端连接;上述升降调节组件包括升降调节电机168及升降调节滑座169;其中,上述升降调节电机168竖直设置在平移支架165的侧壁上;上述升降调节滑座169可滑动地连接在升降调节电机168上,并通过丝杆套及丝杆与升降调节电机168的输出端连接。

61.出胶组件包括拉胶气缸1610、夹胶爪1611、胶轮1612、出胶辊1613及导胶支台1614,其中,上述拉胶气缸1610竖直设置在升降调节座169上,且输出端朝下设置;上述夹胶爪1611设置在拉胶气缸1610的输出端上;上述胶轮1612设置在直线模组164的侧部,胶轮1612上卷绕有胶纸1615;上述出胶辊1613包括至少二个,出胶辊1613可转动地连接在直线模组164的侧壁上,胶纸1615从胶轮1612导出后经出胶辊1613张紧;上述导胶支台1614连接在直线模组164的侧壁上,并形成水平支台,该水平支台中部设有导胶缝隙,胶纸1615从导胶缝隙向上穿出至夹胶爪1611的下方,夹胶爪1611夹住胶纸1615的端头后向上将胶纸1615拉出。

62.包胶组件167包括包胶支板1671、包胶支座1672、包胶气缸1673、包胶推座1674、抵板1675及包胶部件,其中,上述包胶支板1671竖直连接在平移支架165上;上述包胶支座1672水平连接在包胶支板1671上;上述包胶气缸1673设置在包胶支座1672上;上述包胶推座1674可滑动地连接在包胶支座1672上,且与包胶气缸1673的输出端连接;上述抵板1675水平连接在包胶推座1674上;上述包胶部件包括二组,包胶部件分别上下对称地设置于包胶推座1674的上下两侧,包胶部件固定连接在平移支架165的侧壁上,包胶部件的外端吸附竖直设置的胶纸1615,平移支架165带动抵板1675及包胶部件同步向极片组移动,包胶部件

从极片组的端面逐步滑移至极片组的上表面及下表面,将胶纸包覆,且抵板1675的外端面将胶纸抵住极片组的端面,随着平移支架165向前推移,包胶气缸1673驱动抵板1675同步内缩。

63.包胶部件包括包胶吸板1676、包胶吸座1677、包胶吸嘴1678、包胶辊板1679、包胶辊16710、抵胶气缸16711及抵胶球16712,其中,上述包胶吸板1676垂直于包胶支板1671设置;上述包胶吸座1677设置在包胶吸板1676的外侧;上述包胶吸嘴1678设置在包胶吸座1677的端壁上,包胶吸座1678在包胶吸座1677的端壁处形成真空负压,以便吸附竖直设置的胶纸1615;上述包胶辊板1679设置于抵板1675与包胶吸板1676之间,包胶辊板1679的内端可转动地连接在包胶支板1671上,包胶辊板1679的外端可转动地连接有包胶辊16710;上述抵胶气缸16711竖直设置在包胶吸板1676的外侧,且输出端穿过包胶吸板1676向上延伸至包胶辊板1679处;上述抵胶球16712连接在抵胶气缸16711的输出端上;包胶辊1710抵住胶纸并从极片组的端面逐步滑移至极片组的上表面或下表面,抵胶气缸16711驱动抵胶球16712朝包胶辊板1679方向运动,使包胶辊板1679的外端朝极片组方向旋转将胶纸辊压包覆在极片组的上表面或下表面。

64.包胶平台包括平台支座171、平台电机172、旋转支板173、压极片气缸174及极片压块175;其中,上述平台支座171竖直设置;上述平台电机172设置在平台支座171的上部,且输出端朝上设置;上述旋转支板173水平连接在平台电机172的输出端上,经平台电机172驱动旋转运动,旋转支板173上设有极片座,极片座包括至少二个平行间隔设置的承载座,极片座上放置有待包胶的极片组;上述压极片气缸174包括二个,两压极片气缸174分别设置在极片座的两端,且输出端沿竖直方向设置;上述极片压块175包括二块,极片压块175水平连接在压极片气缸174的输出端上,并经压极片气缸174驱动升降,以便压紧或松开极片组。

65.进一步,本发明设计了一种采用双工位轮换叠片送料,单次完成多片极片的自动叠合,有效地利用了工位衔接时间,极大地提高了叠片产能,具备分边独立式自动压隔膜功能,具备同步取极片、拉隔膜及极片切断,简化了结构及工序动作,缩短了叠片前加工耗时,实现了极片组多侧壁间隔包压胶功能的轮换式自动叠片机。本发明用于实现锂离子动力电池,单次四片正负极片取料切断以及交错叠合,并实现隔膜拉出穿插至覆盖在正负极片之间;本发明实现了上料叠片与叠片下料轮换式工作,通过双平台轮换,一个平台上进行叠片的同时,另一个平台将已经叠好后的极片组送出至流水线进行取出以及后续的热压包胶,实现了各工位同步工作,减少了待料时间,提高了叠片效率;本发明实现了极片组旋转同步完成单边多片侧胶纸的持续压合包覆。

66.具体地,本发明针对叠片及叠片后的下料动作有效衔接,设计有叠片平台,叠片平台沿直线方向设计有叠片工位及叠片下料工位;叠片平台整体包括二个叠片支台,其中,一个叠片支台通过第一叠片模组支撑并在水平直线方向驱动而来回直线运动;另一个叠片支台通过第二叠片模组驱动沿第一叠片模组同方向来回直线运动,同时,该叠片支台还经第三叠片模组驱动沿竖直方向升降运动,该叠片支台在实际工作过程中的运动路径为沿第一叠片模组驱动的叠片支台的运动平面以下的u型路径,即在叠片工位及叠片下料工位之间,以u型路径运动;当第一叠片模组驱动的叠片支台需要在叠片工位处进行叠片时,另一叠片支台先从叠片工位处下降,叠片支台直线滑移至叠片工位,另一叠片支台在下方直线返回至叠片下料工位处后上升,以便同步进行叠片下料;当叠片工位处的叠片支台叠片完成后,

叠片下料工位处的叠片下降,以便叠片工位处的叠片支台直线返回至叠片下料工位,同时原叠片下料工位处的叠片支台在下方直线运动至叠片工位处后上升,以便进行叠片。通过该种直线滑移的叠片支台组合沿u型路径运动方向的叠片支台实现了叠片与叠片下料同步无缝衔接,减少了待料时间。另外,本发明的叠片支台作为叠片承载结构,根据叠片时的工艺需求,由于极片及隔膜质量较轻的物质特性,叠片过程中,叠完隔膜后,在下一次极片叠合前的之间时间间隙内,需要将隔膜压紧,因此叠片支台具备压隔膜功能。叠片支台整体包括驱动组件、极片支撑组件和压隔膜组件,以水平设置的叠片支板作为支撑结构,叠片支板的中部设置极片支撑组件,正负极片及隔膜依次交错放置在极片支撑组件上,通过极片支撑组件两端的驱动组件驱动压隔膜组件从两侧将叠好后的隔膜下压固定。极片支撑组件的极片支台沿竖直方向可滑动地经极片支座支撑,通过竖直设置的弹簧与极片支座连接;该种沿竖直方向弹性结构,在叠片过程中提供缓冲力,避免放极片或隔膜时压力过大造成损坏;本发明的极片支台上设有四个极片放置工位,以便同时完成四个极片组的叠片,提高叠片效率;驱动组件以可转动地设置在叠片支板上的转轴作为动力传递部件,转轴上对应的哥极片放置工位设置有四组主动凸轮,每组主动凸轮包括平行间隔设置的两片主动凸轮片,转轴旋转时同步带动四组主动凸轮旋转运动。本发明的压隔膜组件设置于驱动组件与极片支撑组件之间,整体包括8套,分别对应极片支撑组件单侧的四组主动凸轮设置;压隔膜组件整体包括被动凸轮、压隔膜升降部件、压隔膜平移部件及隔膜压板,被动凸轮对应主动凸轮设置有二片被动凸轮片,其中一片被动凸轮片对应设置压隔膜升降部件,另一片被动凸轮片对应设置压隔膜平移部件,被动凸轮片经主动凸轮片驱动而旋转运动时,分别将动力传递至压隔膜升降部件和压隔膜平移部件。本发明的压隔膜升降部件隔膜压板以可转动地设置于压膜支座侧壁上的升降拨杆作为动力传递部件,升降拨杆靠近被动凸轮片的一端设有滚轮,另一端设有拨槽;升降拨杆另一端上部设有沿竖直方向可滑动地连接在沿支座侧壁上的压膜升降座,压膜升降座的侧壁上对应拨槽设有升降拨轮,升降拨杆旋转时,通过拨槽及升降拨轮带动压膜升降座升降运动;为避免升降运动与直线平移运动产生运动干涉,压膜升降座上沿水平方向设有拨动滑槽。本发明的压膜平移部件以可转动地连接在压膜支座侧壁上的平移拨杆作为动力传递件,平移拨杆靠近被动凸轮片的一端设有滚轮,另一端设有拨槽;平移拨杆的上方设有沿水平方向可滑动地连接在压膜支座侧壁上的压膜平移座,压膜平移座下部设有平移滚轮,平移拨杆旋转时通过拨槽及平移滚轮驱动压膜平移座直线运动;压膜平移座的侧壁上可滑动地连接有压膜座,压膜平移座带动沿座平移,从而实现了对压膜座的直线驱动;同时,压膜座的下端还可转动地连接有压膜滚轮,压膜滚轮伸入沿压膜升降座的拨动滑槽内,并在拨动滑槽内自由直线运动;压膜升降座升降时通过压膜滚轮带动压膜座升降运动,同时压膜座平移运动时,通过压膜滚轮在拨动滑槽内直线运动,该种与压膜升降座直线可滑动地结构设计,在平移时与压膜升降座不会产生运动干涉,有效地实现了压膜座的平移和升降运动;压膜座带动设置于其上的隔膜压板平移或升降,以便从上方压住极片支台上的隔膜或者向外缩回,以便放置隔膜或极片。

67.针对多片极片的同步叠片及隔膜穿插隔离的工艺需求,本发明独创性地设计有拉隔膜吸极片装置,拉隔膜吸极片装置同时集成了吸极片、极片切断及拉隔膜功能,拉隔膜吸极片装置将四片极片从传输皮带上吸附住后,带动四片相连的极片向上运动的过程中,将四片极片同步切断为单片的极片,以便后续将四片单极片放置于叠片平台上,同时由于极

片叠完后需要在表面覆盖隔膜,在极片上升切断后,拉隔膜吸极片装置将带状的隔膜夹住后从极片下方直线拉出,隔膜与极片整体移动至叠片平台上方后,隔膜覆盖在叠片平台上已叠的极片表面后,极片下降并放置于隔膜上方,完成一次取极片、切极片、拉隔膜、盖隔膜及叠极片动作;带状的隔膜经设置于叠片平台一侧的隔膜切断机构对应单个极片进行切断。拉隔膜吸极片组件整体包括第一平移机构、第二平移机构、拉隔膜机构及吸片切断机构,第一平移机构的第一直线模组跨设在两传输皮带及两传输皮带之间的叠片平台上方,第一直线模组驱动连接于其下方的第一滑座来回直线运动;第一滑座的底部设有四套吸片切断机构,吸片切断机构以竖直设置的吸极片气缸驱动水平连接于其下部输出端上的吸板升降运动,吸板通过真空负压将四片相互连接的极片从传输皮带上吸附,相邻吸板之间还设有开口朝下设置的u型支架,其底部的开口内,沿吸板侧边方向设置有切丝,切丝可为钨丝,其与外部的加热装置连接产生高温,当吸板吸附极片,并带动极片向上运动时,经过高温的钨丝,相互连接的极片被钨丝切断为单片的极片。本发明拉隔膜吸极片装置的第二平移机构的第二直线模组设置在第一滑座上,第二直线模组与第一直线模组同向设置,其输出端上连接有第二滑座,第二滑座延伸至第二直线模组的端部外侧并竖直向下延伸至吸板的侧部,第二滑座的底部水平设有朝吸板方向延伸的条状夹座,夹座上平行间隔地设有多个竖直延伸的支台,各支台上对应设有输出端朝下设置的夹膜气缸,夹膜气缸的输出端下部水平设有条状的夹块,夹膜气缸驱动夹块在夹座上方升降运动,夹块与夹座将隔膜的端头夹紧后,第二直线模组驱动第二滑座带动夹座及夹块整体平移将隔膜拉出。

68.针对叠片后的极片组的包胶固定工艺需求,本发明独创性地设计有包胶装置,用以完成对极片组四侧多胶片间隔包胶工艺;包胶装置整体包括包胶机构及包胶平台,包胶机构包括两套,分别对称设置于包胶平台的两侧,包胶平台采用可转动结构设计,两套包胶机构单次完成对包胶平台上放置的极片组的对称两侧包胶后,包胶平台旋转90

°

,两包胶机构完成极片组另外两侧包胶动作,通过两次包胶动作完成极片组四侧包胶;同时,对于极片组长边,由于需包胶位大于包胶机构单次包胶位,包胶机构通过沿极片组长边直线滑移,完成包胶动作,完成一次包胶后,包胶机构沿直线方向移动至下一位置,直至完成极片组长边所有包胶位置的包胶。

69.本发明的包胶平台以平台支座作为支撑机构,其上设有输出端朝上设置的平台电机,平台电机上部的输出端上水平连接有旋转支板作为旋转驱动部件;旋转支板的中部设有极片座,极片座包括平行间隔竖直设置的多个承载座,多个承载座的上部形成极片组放置平台,相邻承载座之间的间隙空间为包胶位,以便包胶组件插入从极片组侧端面及上下两面压紧包覆极片组。另外,在极片座的两端分别设有压极片气缸,压极片气缸通过驱动水平设置的极片压块升降运动,使极片压块从上方压住极片座上放置的极片组,以防止包胶时叠合的极片或隔膜位置偏移。

70.本发明的包胶机构整体包括包胶驱动组件、平移调节组件、升降调节组件、包胶组件及出胶组件;包胶驱动组件以垂直于包胶平台设置的支座作为载体,通过电机、丝杆及丝杆座驱动其上的滑座直线滑动;平移调节组件的直线模组沿垂直于支座方向设置在滑座上,并驱动连接于其输出端上的平移支架直线滑移;出胶组件和升降调节组件包括二套,分别设置于直线模组的两侧部,出胶组件导出的胶纸经出胶辊张紧后,向上穿过导胶支台的导胶缝隙竖直向上延伸;升降调节组件的升降调节电机驱动升降调节座带动拉胶气缸升降

运动靠近导胶支台,通过控制夹胶爪将导胶支台上的胶纸夹住后,往水平方向沿导胶缝隙所在平面将带状的胶纸扯断。

71.本发明的包胶组件包括二套,同时设置在直线模组的两侧,二套包胶组件同时将两片胶纸从出胶组件竖直吸附后包覆至极片侧端。包胶组件以竖直设置的包胶支板作为承载结构,包胶支板设置在平移支架上,并随平移支架在纵横向方向直线移动。包胶支板上水平设有包胶支座,包胶支座上设有包胶气缸,且套设有竖直设置的包胶推座,包胶推座可滑动地连接在包胶支座上,并与包胶气缸的输出端连接,包胶推座的底部水平连接有抵板,抵板穿过包胶支板从一侧延伸至另一侧,抵板的外端面为平面结构,在包胶过程中抵板实现了将胶纸持续性抵住至极片组端面的功能。抵板的上下两侧分别对称设有两套包胶部件,包胶部件以水平设置于包胶支板侧壁上的包胶吸板为载体,包胶吸板与抵板之间留有间隙空间,在包胶吸板的外侧设有包胶吸座,包胶吸座上设置包胶吸嘴,通过在包胶吸嘴在包胶吸座的外表面形成真空负压,以便将待包覆的胶纸从出胶组件的夹胶爪出吸取固定;包胶吸板与抵板之间设有包胶辊板,包胶辊板的一端可转动地连接在包胶支板的侧壁上,包胶辊板的另一端可转动地连接有包胶辊,当抵板将竖直吸附的胶纸抵住极片组的端壁时,位于抵板上下两侧的包胶辊板通过包胶辊从上下两侧抵住胶纸,随着包胶支板带动抵板及包胶辊板同步向极片组方向直线移动时,包胶辊板带动胶纸逐步滑移至极片组的上下两侧面,并通过设置于包胶吸板外侧的抵胶气缸驱动抵胶球输出持续的动力将包胶辊板朝极片组侧壁方向加压,使包胶辊在沿着极片组上下表面滑动的同时将胶纸辊压在极片组表面;同步地,包胶气缸通过驱动推板朝远离极片组方向回缩,与包胶支板的运动保持相反同步运动,使抵板维持将胶纸加压至极片组侧壁状态,直至包胶辊包胶完成。

72.本发明的实施例只是介绍其具体实施方式,不在于限制其保护范围。本行业的技术人员在本实施例的启发下可以作出某些修改,故凡依照本发明专利范围所做的等效变化或修饰,均属于本发明专利权利要求范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1