氮化物材料的制备方法及氮化物半导体器件与流程

1.本发明属于半导体材料制备技术领域,更具体地说,是涉及一种氮化物材料的制备方法及利用该材料制备的氮化物半导体器件。

背景技术:

2.作为第三代半导体材料的代表之一,由gan、aln、inn、bn等构成的iii族氮化物是直接带隙半导体,利用iii族氮化物制备出的异质结、量子阱、超晶格等具有优越的器件特性,对于制造新型半导体器件有重要意义,引起国内外对其进行了广泛而深入的研究。

3.由于氮化物材料的同质衬底目前较为匮乏,氮化物外延多采用异质衬底,如si,sic和蓝宝石等,由于氮化物和衬底之间存在大的晶格失配和热失配,使得氮化物材料异质外延时会产生高密度的位错,因此在与衬底直接接触的形核层的生长十分重要。

4.常见的形核层为gan、aln形核层材料,但是随着外延材料尺寸增大,由于gan材料尤其是aln材料中al原子的迁移能力较差,导致形成岛大小、分布不均匀,进而影响了材料晶体质量和均匀性。

技术实现要素:

5.本发明的目的在于提供一种氮化物材料的制备方法,能够获得分布均匀的氮化物形核层,提高氮化物材料的晶体质量,进而能够提高器件的成品率及均一性。

6.为实现上述目的,第一方面,本发明提供一种氮化物材料的制备方法,所述方法包括以下步骤:

7.在衬底上低温生长含in的氮化物形核层;

8.高温退火刻蚀,所述含in的氮化物形核层中in脱附,形成均匀分布的氮化物形核层岛;

9.在所述氮化物形核层岛上生长缓冲层;

10.在所述缓冲层上生长gan基材料;

11.在所述gan基材料上生长功能层。

12.在第一方面一种可能的实现方式中,所述衬底包括单晶衬底、复合模板衬底、柔性衬底中的任一种。

13.在第一方面一种可能的实现方式中,在衬底上低温生长含in的氮化物形核层中,所述含in的氮化物形核层的生长温度为400

‑

1200℃。

14.在第一方面一种可能的实现方式中,所述氮化物形核层的氮化物外延生长工艺包括金属有机物化学气相沉淀外延沉积、分子束外延沉积、脉冲激光沉积、磁控溅射沉积、电子束蒸发沉积、化学气相沉积中的任一种。

15.在第一方面一种可能的实现方式中,所述含in的氮化物形核层包括ingan、inaln、inbn、inalgan中的任一种。

16.在第一方面一种可能的实现方式中,所述含in的氮化物形核层的厚度为0

‑

10000nm。

17.在第一方面一种可能的实现方式中,所述高温退火刻蚀,退火温度为900

‑

1800℃,时间0

‑

20000s。

18.在第一方面一种可能的实现方式中,所述缓冲层包括gan、aln、algan、inn、inaln、ingan,厚度为0

‑

10000nm。

19.在第一方面一种可能的实现方式中,所述gan基材料包括gan、inn、inaln、ingan、algan等氮化物材料,厚度为0

‑

100000nm。

20.第二方面,本发明实施例提供一种氮化物半导体器件,利用所述的氮化物材料的制备方法获得的氮化物材料制备。

21.本发明提供的氮化物材料的制备方法及器件的有益效果在于:与现有技术相比,本发明氮化物材料的制备方法,先低温生长含in的氮化物形核层,由于in的迁移能力较强,可以在衬底上形成大小均一、分布均匀的形核形,后续针对in在高温下易脱附的特点,在高温下对形核层进行刻蚀,随着in的脱附,留下分布均匀的形核岛,然后再进行后续外延材料的制备。本发明可以获得均匀分布的氮化物形核层,有利于提高材料晶体质量,此外制备的均匀性更好的氮化物材料,可以提高器件成品率及均一性,该发明尤其适用于4英寸及更大尺寸外延材料制备。

附图说明

22.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

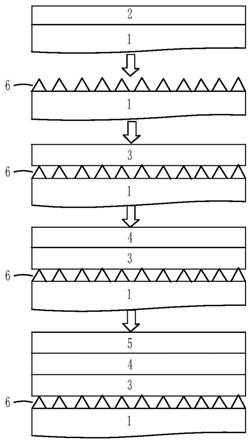

23.图1为本发明实施例采用的氮化物材料的制备方法的结构示意图;

24.图中:1、衬底;2、含in的氮化物形核层;3、缓冲层;4、gan基材料;5、功能层;6、氮化物形核层岛。

具体实施方式

25.为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

26.如图1所示的氮化物材料的制备方法的一个具体实施方式,所述方法包括以下步骤:

27.步骤一、在衬底1上低温生长含in的氮化物形核层2;

28.步骤二、高温退火刻蚀,含in的氮化物形核层2中in脱附,形成均匀分布的氮化物形核层岛6;

29.步骤三、在氮化物形核层岛6上生长缓冲层3;

30.步骤四、在缓冲层3上生长gan基材料4;

31.步骤五、在gan基材料4上生长功能层5。

32.本发明提供的氮化物材料的制备方法,与现有技术相比,采用氮化物外延方法和

工艺,在衬底上先低温生长含in的氮化物形核层,然后在高温下进行退火刻蚀,含in的氮化物形核层中in脱附,形成均匀分布的氮化物形核层岛,然后生长缓冲层,再生长gan基材料,接下来根据应用需要在gan基材料上生长功能层。利用本发明可以获得均匀分布的氮化物形核层,有利于提高材料晶体质量,此外制备的均匀性更好的氮化物材料,可以提高器件成品率及均一性。该发明尤其适用于4英寸及更大尺寸外延材料制备,应用于gan基高电子迁移率晶体管(hemt)或光电二极管(led)材料与器件的制备领域。

33.作为本实施例步骤一的一种具体实施方式,衬底1包括单晶衬底、复合模板衬底、柔性衬底中的任一种。具体包括sic、si、sapphire、aln、gan、金刚石、pc、pet、pi等。

34.作为本实施例步骤一的一种具体实施方式,在衬底1上低温生长含in的氮化物形核层2中,含in的氮化物形核层的生长温度为400

‑

1200℃。例如,生长温度为500℃、600℃、850℃、900℃、1000℃、1100℃、1200℃等。具体工艺参数根据应用需要设定。

35.作为本实施例步骤一的一种具体实施方式,含in的氮化物形核层2利用氮化物外延生长工艺和方法制备,氮化物外延生长工艺包括金属有机物化学气相沉淀外延沉积、分子束外延沉积、脉冲激光沉积、磁控溅射沉积、电子束蒸发沉积、化学气相沉积中的任一种。

36.作为本实施例步骤一的一种具体实施方式,含in的氮化物形核层2包括ingan、inaln、inbn、inalgan中的任一种。

37.作为本实施例步骤一的一种具体实施方式,含in的氮化物形核层2的厚度为0

‑

10000nm。例如,厚度为10nm、100nm、200nm、550nm、800nm、10000nm等,根据应用需要生长合适的厚度。

38.作为本实施例步骤二的一种具体实施方式,高温退火刻蚀,退火温度为900

‑

1800℃,时间0

‑

20000s。退火温度为900℃、1000℃、1200℃、1300℃、1500℃、1800℃等,时间10s、50s、100s、1000s、3000s、20000s等。具体工艺参数根据应用需要设定。

39.作为本实施例步骤二高温退火刻蚀后形成的氮化物形核层岛6,为凸起的点状,形状为类圆锥形。

40.作为本实施例步骤三的一种具体实施方式,缓冲层3包括gan、aln、algan、inn、inaln、ingan,厚度为0

‑

10000nm。例如,厚度为10nm、100nm、200nm、550nm、800nm、10000nm等,根据应用需要生长合适的厚度。

41.作为本实施例步骤四的一种具体实施方式,gan基材料4包括gan、inn、inaln、ingan、algan等氮化物材料,厚度为0

‑

100000nm。例如,厚度为10nm、100nm、200nm、550nm、800nm、10000nm等,根据应用需要生长合适的厚度。

42.本发明提供的氮化物材料的制备方法,以金属有机物化学气相沉淀外延沉积方法(mocvd),在蓝宝石衬底上制备algan/gan异质结场效应晶体管为例说明如下:在蓝宝石衬底上,800℃下生长10nm厚的in0.3al0.7n形核层,然后在1100℃下使用h2刻蚀5分钟,再生长1μm厚半绝缘gan层,300nm厚的非故意掺杂gan沟道层,20nm厚的al组分为20%algan势垒层。

43.基于同一发明构思,氮化物半导体器件,利用所述的氮化物材料的制备方法获得的氮化物材料制备。本发明可以获得均匀分布的氮化物形核层,有利于提高材料晶体质量,此外制备的均匀性更好的氮化物材料,可以提高器件成品率及均一性。

44.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精

神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1