一种高寿命阀控式铅酸蓄电池湿铅膏极板的固化干燥方法与流程

1.本发明涉及铅酸蓄电池领域,具体涉及一种高寿命阀控式铅酸蓄电池湿铅膏极板的固化干燥方法,该阀控式铅酸蓄电池主要运用于摩托车。

背景技术:

2.阀控式铅酸蓄电池也叫vrla蓄电池,vrla蓄电池采用贫液设计,绝大部分电池液被隔膜材料吸附,少部分电解液被极板有效物质吸附,通过负极吸收氧化的机理实现氧循环,而且电池内部无流动的电解液,可以立放也可以卧放工作,故阀控式铅酸蓄电池又称“贫液电池”。

3.在vrla蓄电池中,正极板栅和负极板栅栅都采用pb

‑

ca多元合金,在板栅上填涂湿铅膏,在一定温度和湿度的固化室中固化,固化后再经干燥室干燥而得到生极板。生极板在以h2so4溶液为主要成分的电解质溶液中通过电化学反应转成化成极板。生极板的主要成分是以四方晶体形式存在的pbo和三碱式硫酸铅,另外还有少量的金属铅、碱式碳酸铅和四碱性硫酸铅。

4.四碱式硫化铅有利于延长铅酸蓄电池的寿命,而现有摩托车电池主体材料使用pb

‑

ca多元合金,pb

‑

ca多元合金电池在充放电循环时容易出现早期容量损失而导致电池寿命失效,影响电池使用寿命。

5.为此,如何解决上述现有技术存在的不足,是本发明研究的课题。

技术实现要素:

6.为解决上述问题,本发明公开了一种高寿命阀控式铅酸蓄电池湿铅膏极板的固化干燥方法。

7.为了达到以上目的,本发明提供如下技术方案:一种高寿命阀控式铅酸蓄电池湿铅膏极板的固化干燥方法,铅酸蓄电池湿铅膏极板包括正极板及负极板,包括固化阶段和干燥阶段;

8.其中,固化阶段的方法如下:

9.正极板的分阶段固化:第一阶段控制温度由58℃逐步升高至78℃,在相对湿度为99.9%的湿空气中固化,固化时间为8h;

10.第二阶段控制温度由78℃逐步降低至50℃、相对湿度由99.9%逐步降低85%,固化时间为20h;

11.负极板的分阶段固化:

12.第一阶段控制温度由55℃逐步升高至75℃,在相对湿度为99.9%的湿空气中固化,固化时间为8h;

13.第二阶段控制温度由75℃逐步降低至50℃、相对湿度由99.9%逐步降低90%,固化时间为22h;

14.干燥阶段的方法如下:

15.正极板的分阶段干燥:第一阶段控制温度由45℃逐步升高至75℃、相对湿度由70%逐步降低至0%,干燥时间为4h;

16.第二阶段控制温度由75℃逐步降低至30℃、相对湿度0%,干燥时间为15h;

17.负极板的分阶段干燥:第一阶段控制温度由45℃逐步升高至72℃、相对湿度由80%逐步降低至0%,干燥时间为3h;

18.第二阶段控制温度由72℃逐步降低至30℃、相对湿度0%,干燥时间为17h。

19.上述方案中,所述正极板的的铅膏包括以下重量份数的成分组成:铅粉990

‑

1010份,稀硫酸100

‑

110份,去离子水115

‑

125份,短纤维1

‑

1.5份,石墨1.5

‑

2.5份,4bs 1

‑

1.5份;所述负极板的铅膏包括以下重量份数的成分组成:铅粉990

‑

1010份,稀硫酸70

‑

80份,去离子水110

‑

120份,短纤维0.8

‑

1.0份,腐植酸2.5

‑

3.0份,木质素1

‑

1.5份,硫化钡7

‑

9份,乙炔炭黑1.5

‑

2.0份,硬脂酸1

‑

1.5份,4bs 0.5

‑

1份;其中4bs为四碱式硫酸铅。

20.上述方案中,所述正极板的分阶段固化中第一阶段的进风量控制在30%,第二阶段的进风量由30%逐步升高至45%。

21.上述方案中,所述负极板的分阶段固化中第一阶段的进风量控制在30%,第二阶段的进风量由30%逐步升高至40%。

22.上述方案中,固化干燥时,湿铅膏极板间隔放置在极板存放架上,送入固化室内,固化完成后,打开排湿风门,排出湿汽,同时打开进风门,将输入的新鲜空气经加热后吹向极板,使极板脱水干燥。

23.上述方案中,正极板的铅膏比重为4.08

‑

4.15。

24.上述方案中,负极板的铅膏比重为4.35

‑

4.45。

25.只有在相对湿度接近100%的情况下铅膏的失水

‑

固化过程的变化之一才能缓慢进行,湿铅膏极板在固化室中,极板自身及板面附近的温度会高于室温,这是由于极板中的游离金属铅的氧化反应放热造成的;这时如果相对温度较低,失水就会快,很难形成致密的结晶,粗疏的干铅膏容易整块脱落;在固化完成后刚进入干燥时,pb的氧化最快,这表明放热的最快最多点在固化完成干燥开始时,主要因为湿度从接近饱和开始下降,极板的孔隙增加,有利于氧的传导,并且的一定的湿度,更有利于铅氧化。干燥前期剩余的游离pb氧化较快,将大部分pb氧化,同时极板失水较快;后期铅氧化和失水降低,干燥室湿度为0%,直到极板干燥;

26.通过上述采用高低温交错以及高湿固化方法,能得到4pbo

·

pbso4为主要成分的生极板,同时也保证铅膏中含有合适的3pbo

·

pbso4成分,既能提高电池的寿命,又能保证电池的容量得到满足;

27.相对于现有技术,本发明具有如下优点:本发明采用高低温交错和高湿固化方法,通过多次工艺试验及反复验证以后得到本发明的方法,使得固化及干燥后的极板其主要成分是4pbo

·

pbso4,4pbo

·

pbso4比3pbo

·

pbso4结晶体更好,可增大极板强度;采用这种极板装配的蓄电池寿命长(蓄电池寿命终了是由于板栅的腐蚀而不是活性物质脱落),能克服铅钙合金引起的早期容量衰减,可以明显延长阀控式铅酸蓄电池的的寿命;

28.进一步的,还在正极添加剂中加入4bs晶种,使铅钙合金板栅和活性物质形成良好的腐蚀层,生极板活性物质的结合力和粘接强度增加,形成的4bs晶粒小,分布均匀,也可进一步高蓄电池的寿命。

具体实施方式

29.下面结合具体实施方式,进一步阐明本发明,应理解下述具体实施方式仅用于说明本发明而不用于限制本发明的范围。

30.下述实施例及对比例均采用重庆江陵实业有限公司生产的规格型号为gh

‑

1的固化干燥设备进行固化和干燥;固化和干燥时将湿铅膏极板间隔放置到极板存放架上,送入固化室内,选择好工艺及程序编号,按下启动键,固化室进入固化阶段,温湿度控制器通过室内的温湿度传感器检测室内的温湿度值,变频风机产生的循环风将湿汽和热量通吹向极板;固化程序结束后,转入干燥程序,排湿风门打开,排湿风机运行,排出湿汽,同时进风门打开,输入新鲜空气经加热后吹向极板,使极板脱水干燥;

31.其中,正极板的的铅膏包括以下重量份数的成分组成:铅粉990份,稀硫酸100份,去离子水115份,短纤维1份,石墨1.5份,4bs 1份;

32.负极板的铅膏包括以下重量份数的成分组成:铅粉990份,稀硫酸70份,去离子水110份,短纤维0.8份,腐植酸2.5份,木质素1份,硫化钡7份,乙炔炭黑1.5份,硬脂酸1份,4bs 0.5份(4bs为四碱式硫酸铅);正极板的铅膏比重为4.08;负极板的铅膏比重为4.35。

33.实施例1

‑

3:

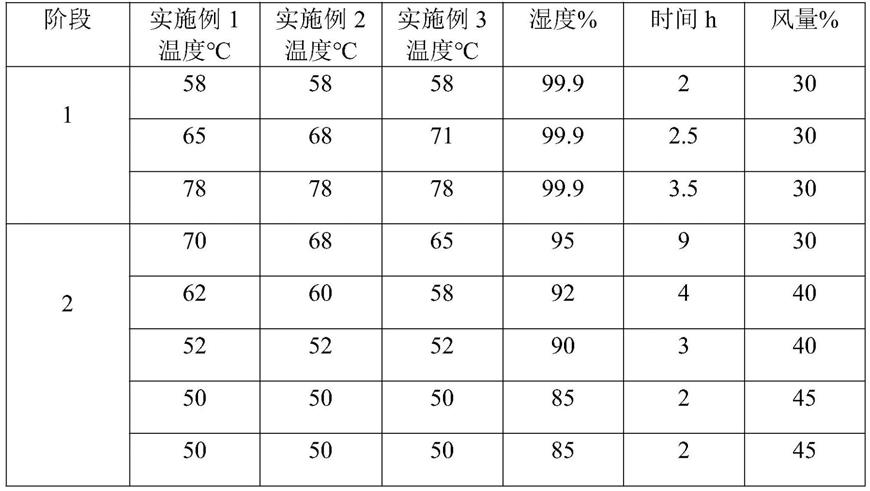

34.附表1:实施例1

‑

3的正极板固化方法

[0035][0036]

附表2:实施例1

‑

3的正极板干燥方法

[0037][0038]

附表3:实施例1

‑

3的负极板固化方法

[0039][0040]

附表4:实施例1

‑

3的负极板干燥方法

[0041][0042]

实施例4:

[0043]

附表5:实施例4的正极板固化方法

[0044][0045]

附表6:实施例4的正极板干燥方法

[0046][0047]

附表7:实施例4的负极板固化方法

[0048][0049]

附表8:实施例4的负极板干燥方法:

[0050][0051]

对照例1:

[0052]

附表9:对照例1的正极板固化方法

[0053][0054]

附表10:对照例1的正极板干燥方法

[0055][0056]

附表11:对照例1的负极板固化方法

[0057][0058]

附表12:对照例1的负极板干燥方法

[0059]

[0060]

对照例2:

[0061]

附表13:对照例2的正极板固化方法

[0062][0063]

附表14:对照例2的正极板干燥方法:

[0064][0065]

附表15:对照例2的负极板固化方法:

[0066][0067]

附表16:对照例2的负极板干燥方法:

[0068][0069]

对上述实施例及对照例制得的电池,重负荷寿命如附表17:

[0070]

测试寿命的方法、标准条件:

[0071]

将上述制备的极板按照btx20

‑

bs装配工艺进行组装、灌酸、化成,得到铅酸蓄电池,并进行性能测试。

[0072]

1)重负荷寿命测试:

[0073]

依据日本工业标准jis d 5302:2004摩托车用铅酸蓄电池;

[0074]

2)在温度40~45℃下,以恒流5a放电1h,以1.25a充电5h,这一充放电循环为1次寿命;每隔50次以5a电流进行连续放电,终止电压10.2v;当放电容量低于额定容量的40%以下时,并确认不再上升为试验终止。

[0075]

附表17:蓄电池重负荷寿命对比:

[0076]

[0077][0078]

对上述实施例1

‑

4以及对照例1

‑

2制得的铅膏极板中4pbo

·

pbso4进行测试结果如下表:

[0079][0080]

其中四碱式硫化铅含量检测采用x

‑

射线衍射仪(xrd)进行检测。

[0081]

本发明方案所公开的技术手段不仅限于上述实施方式所公开的技术手段,还包括由以上技术特征任意组合所组成的技术方案。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1