晶圆清洗方法及半导体器件的制造方法与流程

1.本发明涉及集成电路制造领域,特别涉及一种晶圆清洗方法及半导体器件的制造方法。

背景技术:

2.一直以来,集成电路的发展遵循摩尔定律(moore'slaw),按照摩尔定律,晶体管的特征尺寸从早期的微米级不断进化到现在的纳米级。随着晶体管尺寸越来越小,工艺制程也变得越来越复杂;同时,小尺寸半导体器件对杂质的掺入更加敏感,特别是金属及有机物杂质会严重影响器件的表现特征及应用的可靠性。随着制造工序的增加,加上对芯片表面洁净度苛刻的要求,这使得清洗工艺在集成电路生产工艺过程中也扮演着越来越重要的角色。

3.芯片制造过程中的环境因素及各工序自身都会带入杂质,不管是颗粒杂质、金属杂质或有机物杂质都有会造成芯片不同程度的缺陷甚至报废,造成巨大的经济损失。因此,在生产过程中,除了要减少环境污染源外,各工艺段间都需要进行清洗处理。尤其对于先进制程,清洗工序通常占到全部工序的20%以上。至今为止,湿法清洗仍然是主流选择。湿法清洗工艺过程主要以清洗晶圆表面的残留光刻胶、等离子体刻蚀后聚合残留物、颗粒杂质、金属离子杂质、有机物杂质等为主要目的。

4.湿法清洗效率的好坏决定产品良率、可靠度以及生产效率的高低,通过控制湿法清洗工艺降低产品缺陷,对提高产品良率有着巨大的贡献。其中,所有湿法清洗的最后一个步骤是干燥,干燥的目的是把前道工序晶圆表面的清洗液(通常是去离子水,deionizedwater,diw)除尽,防止表面留有清洗液印迹而造成二次污染,洁净干燥的晶圆表面也为后续工艺做好准备。对于干燥步骤,通常采用氮气吹扫加高速旋转,其优点是时间短,但普遍存在干燥后晶圆表面带负电荷的问题。相对于其它类型的缺陷(如颗粒杂质和有机物杂质),静电造成的影响会导致器件特性衰减及可靠性失效;甚至当电荷积累超过击穿电压时,放电会导致器件损坏失效。

5.因此,需要优化晶圆清洗方法,以有效减少静电引发的器件失效,进而提高集成电路加工的整体良率。

技术实现要素:

6.本发明的目的在于提供一种晶圆清洗方法及半导体器件的制造方法,能够很好地抑制晶圆表面的静电,有效减少静电引发的器件失效,进而提高了集成电路加工的整体良率。

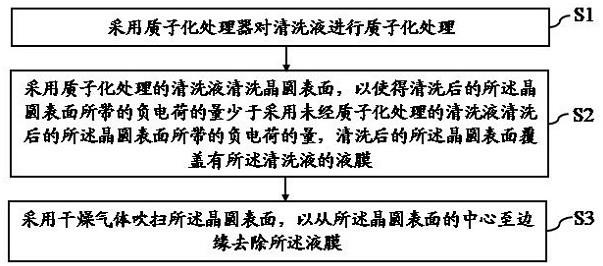

7.为实现上述目的,本发明提供了一种晶圆清洗方法,包括:采用质子化处理器对清洗液进行质子化处理;采用质子化处理的清洗液清洗晶圆表面,以使得清洗后的所述晶圆表面所带的负电荷的量少于采用未经质子化处理的清洗液清洗后的所述晶圆表面所带的负电荷的量,清

洗后的所述晶圆表面覆盖有所述清洗液的液膜;采用干燥气体吹扫所述晶圆表面,以从所述晶圆表面的中心至边缘去除所述液膜。

8.可选地,所述质子化处理器具有两端连通的绝缘外管围成的空腔,所述空腔的内侧壁上自外向内设置有第一电极和阴离子交换膜,所述空腔中设置有第二电极。

9.可选地,对所述清洗液进行质子化处理的步骤包括:将所述第一电极连接电源正极以及所述第二电极连接电源负极,以产生电场,所述清洗液中的阴离子在所述电场的作用下通过所述阴离子交换膜后吸附在所述第一电极上,所述清洗液中的氢离子在所述电场的作用下向所述第二电极方向移动,并输出为质子化清洗液。

10.可选地,所述绝缘外管为圆管状;所述第一电极和所述阴离子交换膜设置于所述空腔的整个内侧壁上;所述第二电极为管状,且同心地设置于所述空腔中。

11.可选地,所述绝缘外管为长方体状;所述第一电极和所述阴离子交换膜设置于所述空腔的两相对的内侧壁上;所述第二电极为偏压板,且所述偏压板与所述阴离子交换膜平行。

12.可选地,所述偏压板为多孔结构。

13.可选地,所述第一电极为多孔碳电极。

14.可选地,所述第二电极的表面覆盖有惰性膜。

15.可选地,在采用所述质子化处理器对所述清洗液进行质子化处理之后,所述晶圆清洗方法还包括:向所述空腔中通入去离子水,并将所述第一电极连接电源负极以及所述第二电极连接电源正极,以使得所述第一电极上吸附的阴离子脱附后通过所述去离子水带走。

16.可选地,所述清洗液为去离子水,且所述去离子水中添加有含氢离子的水溶性无机盐,和/或,所述去离子水中通入有二氧化碳。

17.可选地,所述质子化处理器包括中间腔室以及关于所述中间腔室呈对称设置的两个阴极腔室,所述中间腔室用于产生氢离子,所述阴极腔室的与所述中间腔室相对的内壁上设置有电极。

18.可选地,所述中间腔室包括阳离子树脂和阳离子交换膜,所述阳离子树脂通过所述阳离子交换膜与所述阴极腔室隔开。

19.可选地,所述电极的表面覆盖有惰性膜。

20.可选地,采用所述质子化处理器对所述清洗液进行质子化处理的步骤包括:将所述电极与电源负极连接以产生电场,所述氢离子在所述电场的作用下进入所述阴极腔室中后输出质子化清洗液。

21.可选地,在采用所述质子化处理器对所述清洗液进行质子化处理之后,所述晶圆清洗方法还包括:向所述中间腔室中通入酸性水溶液,直至输出的水溶液的ph为7。

22.可选地,所述清洗液为去离子水。

23.可选地,质子化处理后的清洗液的ph大于2.45且小于7。

24.可选地,在采用所述干燥气体吹扫所述晶圆表面的过程中,所述液膜中的区域i与

区域ii的电势的计算公式为:区域ii的电势的计算公式为:其中,,为所述液膜内垂直于所述晶圆表面的距离,为所述液膜的厚度,为所述液膜内电势为0处的垂直于所述晶圆表面的距离,为普适气体常量,为绝对温度,为法拉第常数,为氢离子摩尔浓度,为质子化处理后的清洗液的相对介电常数,为真空介电常数。

25.可选地,所述干燥气体包含惰性气体。

26.本发明还提供一种半导体器件的制造方法,其特征在于,包括:采用所述的晶圆清洗方法清洗晶圆的表面;形成膜层结构于清洗后的所述晶圆表面。

27.与现有技术相比,本发明的晶圆清洗方法及半导体器件的制造方法,由于采用质子化处理的清洗液清洗晶圆表面,使得清洗后的所述晶圆表面所带的负电荷的量少于采用未经质子化处理的清洗液清洗后的所述晶圆表面所带的负电荷的量,进而使得能够很好地抑制所述晶圆表面的静电,有效减少了静电引发的器件失效,从而提高了集成电路加工的整体良率。

附图说明

28.图1是晶圆表面的二氧化硅膜在清洗液中(固

‑

液界面)形成硅醇基键的示意图;图2是晶圆表面电荷密度随清洗液的ph变化的仿真趋势图;图3是干燥后的晶圆表面电荷密度分布的仿真趋势图;图4是干燥后的晶圆表面电荷密度分布的实测趋势图;图5是去离子水ph值与二氧化碳分压的对应关系图;图6是本发明一实施例的晶圆清洗方法的流程图;图7是本发明一实施例的质子化处理器的结构示意图;图8是本发明另一实施例的质子化处理器的结构示意图;图9是晶圆表面电荷密度在不同离子环境下随ph变化的仿真趋势图;图10是采用diw和co2‑

diw清洗晶圆前后晶圆表面电势分布的趋势图;图11是采用富氢离子去离子水清洗后的晶圆在干燥过程中表面及液膜中电荷分布的示意图。

29.其中,附图1~图11的附图标记说明如下:10

‑

晶圆;101

‑

二氧化硅膜;102

‑

液膜;21

‑

绝缘外管;22

‑

第一电极;211

‑

空腔;23

‑

阴离子交换膜;24

‑

第二电极;311

‑

阳离子树脂;312

‑

阳离子交换膜;32

‑

阴极腔室;33

‑

电极;34

‑

入口;35

‑

出口。

具体实施方式

30.由于晶圆表面的硅非常容易被氧化,因此,在半导体器件加工的过程中,晶圆表面会覆盖一层薄薄的二氧化硅膜。在晶圆表面与清洗液接触时,根据二氧化硅的解离/缔合常数,晶圆表面会带有一定量的电荷。在具有不同电解质浓度和不同ph的清洗液中,晶圆表面的带电量不同,甚至会出现零电荷点(pzc)。而晶圆表面产生的电荷不仅会吸附带电的污染物,且会使得器件带载,严重时会像静电放电击穿器件,最终导致产品报废。下面对晶圆表面产生电荷的机理进行说明:首先,参阅图1,在采用清洗液清洗晶圆10表面的过程中,晶圆10表面的二氧化硅膜(未图示)与清洗液接触后,在固

‑

液界面会形成硅醇基键(si

‑

oh),硅醇基键在清洗液中存在如下动态平衡反应式:存在如下动态平衡反应式:反应式(1)和反应式(2)中的反应平衡常数和分别为:分别为:其中,、和分别是、及的固态表面点位密度,是固

‑

液界面氢离子()浓度。固

‑

液界面上分子的总位密度为:那么,对应的晶圆表面电荷密度为:为:若清洗液为包含n种离子的一般电解质溶液,则清洗液的电势满足泊松

‑

玻耳兹曼方程:其中,是清洗液的电势,是拉普拉斯算子,是法拉第常数,和分别是清洗液的摩尔浓度及电解质第项价位数,是气体常数,是清洗液的温度,是真空介电常数,是清洗液的相对介电常数。并且,固

‑

液界面的氢离子浓度与液相氢离子浓度满足玻尔兹曼分布:

其中,是液相氢离子浓度,其与清洗液的酸碱值的关系为,是zeta电位。

31.电势满足边界条件:当与晶圆表面的距离,;在二氧化硅膜的表面,电荷密度满足。其中,为法向向量,是梯度算子。

32.当清洗液中的背景电解质的浓度远高于清洗液中和离子的浓度时,可以忽略公式(7)中和对电荷密度的贡献,当此条件成立,且清洗液中的背景电解质仅包含二元对称的阳离子和阴离子时,电势可以表示为:其中,是电解质的价位数,是德拜长度,是德拜长度的倒数,的计算公式为:结合上述公式 (6)、公式(8)和公式(9),晶圆表面电荷密度满足:上述采用清洗液清洗晶圆表面的过程在半导体器件的制作工艺中经常会出现,例如,在制作栅介质层(材质为二氧化硅)之前,通常采用标准清洗液sc1(含nh4oh、h2o2和h2o)和标准清洗液sc2(含hcl、h2o2和h2o)清洗晶圆表面的颗粒杂质和金属杂质等。越先进制程,则标准清洗液sc1中的nh4oh和标准清洗液sc2中的hcl的浓度越低;对于0.18

µ

m节点及以下制程工艺,标准清洗液sc1中的nh4oh、h2o2和h2o以及标准清洗液sc2中的hcl、h2o2和h2o的体积比通常为1:1:50~1:1:100,对应的标准清洗液sc1的ph为10~7,标准清洗液sc2的ph为7~1,即由标准清洗液sc1的碱性到标准清洗液sc2的酸性。

33.在对上述公式(11)求解时,当清洗液的浓度、酸碱度ph以及其它参数的适当值确定后,唯一的未知数为,公式(11)可以采用matlab函数确定。通过将获得的代入公式(9),即可获得电势的空间分布;再基于获得的,通过公式(6)和公式(8)评估晶圆表面的电荷密度。下面通过表1中的一组设定参数来计算晶圆在清洗液中的表面电荷密度,其中,sites为点位。

34.以标准清洗液sc1和标准清洗液sc2为清洗液,浓度以实际应用范围做模拟参考值,计算出的晶圆表面电荷密度随清洗液的ph变化的趋势图参阅图2。从图2中可看出,在清洗液的ph大于2.45且小于或等于10时,由于二氧化硅膜表面的硅醇基(sioh)被去质子化而生成,使得与清洗液接触后的二氧化硅膜表面带负电荷,其表面电荷密度取决于清洗液的ph;图2中显示的晶圆表面的零电势点对应的ph为2.45,小于该ph时,由于过量氢离子的存在,使得晶圆表面带正电荷,呈正电势。

35.其次,晶圆在清洗液中清洗完成后,晶圆表面覆盖有清洗液的液膜,将晶圆放置在一可旋转地底盘上,以继续对晶圆表面进行甩干处理。在干燥过程中,晶圆随着底盘高速旋转,同时,高纯度的惰性气体(例如氩气或氮气)在晶圆的上方通过引管向晶圆表面的中心或靠近中心位置吹送。本发明判断干燥过程分为三个步骤:(1)液膜在惰性气体的冲击下急速变薄;(2)当液膜厚度变薄至小于 50nm 时,该区域的薄层液体在楔裂压的排斥力作用下破裂并形成初始脱水区,此时,脱水区以外区域的液膜形成为液膜环;(3)在高速旋转的流场作用力下,脱水区迅速向晶圆外经延展、推移,直至整个晶圆表面,也就是干燥步骤结束。

36.其中,由于晶圆表面在清洗液中被去质子化而呈负电性,液膜自然带同等电量的正电荷。伴随干燥进程,液膜环的与脱水区最近的部分形成波纹(涟漪),且随着脱水区面积的增大,该波纹所含正电荷不断累积,假设晶圆表面电荷密度与波纹电荷密度成比例关系:其中,为系数。

37.同时,液膜环的电荷与电容、电势满足:对公式(12)做线性化处理:其中,是单位电荷量,是玻尔兹曼常数,为液膜的温度,和为线性化处理的常数。

38.将公式(14)带入公式(12),得到:电容通常与所涉及的导电物体尺寸、形状等几何因素及介质有关,而液膜环的几何形状无法用解析解表示。为避免复杂的数值计算,这里以圆环的电容代表液膜环的电容,计算公式如下:液膜从晶圆表面的中心向边缘移动至半径r(即脱水区的半径r)处,在晶圆表面留下的电荷与转移至液膜环中的电荷的绝对值相等,符号相反,微分公式如下:将公式(12)和公式(14)代入公式(17):对公式(18)的左右重新排序:其中:假设边界条件,则对公式(18)积分得到液膜环在半径处的带电量:由公式(12)、公式(18)和公式(20)得到晶圆表面的电荷密度随半径的变化:通过公式(20)和公式(22)计算干燥过程中晶圆表面的电荷密度的分布,公式(20)和公式(22)中的参数对应表2,获得图3所示的分布图。从图3中可看出,在晶圆表面的中心

处的电荷密度最高,干燥过程中圆形脱水区不断向外延展,液膜环中的电量不断累积,去质子化需要克服连续增高的电势变得越来越难,这也就导致随半径增大,晶圆表面的电荷密度逐渐降低。图3中显示的模拟的晶圆表面电荷密度的分布趋势和测试的数量级与图4中显示的实测的晶圆表面电荷密度的分布趋势和测试的数量级完全一致,即晶圆表面中心的电荷为负且电荷密度最高,沿半径向外逐渐减小。需要说明的是,图4对应的干燥过程是在底盘转速为1000rpm条件下进行,图3对应的模拟干燥过程中未考虑转速条件下的流体力学对晶圆表面电荷密度产生的影响。

39.综上所述,从所述晶圆在清洗和干燥过程中表面带电荷的机理可知,在清洗过程中,清洗液的ph大于2.45且小于或等于10时,晶圆表面带负电荷,呈负电势,电荷密度随着ph的减小而减小;清洗液的ph为2.45时,晶圆表面电势为零;清洗液的ph小于2.45时,晶圆表面带正电荷,呈正电势;在干燥过程中,若清洗液的ph大于2.45且小于或等于10,则晶圆表面的中心处的负电荷的电荷密度最高,沿半径向边缘逐渐减小,而液膜环中的正电荷的量随着向边缘逐渐推移而不断累积。因此,通过提高清洗液的酸性(即减小清洗液的ph)能够抑制晶圆表面产生电荷。

40.现有的提高清洗液的酸性的方法包括向去离子水中添加酸性溶剂,或者,向去离子水中通入二氧化碳气体。其中,若采用向去离子水中添加酸性溶剂的方法,酸性溶剂中的阴离子容易在晶圆表面残留而造成二次污染;若采用向去离子水中通入二氧化碳气体的方法,由于二氧化碳易挥发,不会造成二次污染。因此,一般采用向去离子水中通入二氧化碳形成碳酸,使得清洗液为碳酸溶液。

41.其中,二氧化碳在去离子水中的溶解度与其气相分压和去离子水的温度有关。同

时,二氧化碳是弱酸,在去离子水中有如下平衡反应:在去离子水中有如下平衡反应:在去离子水中有如下平衡反应:在去离子水中有如下平衡反应:是亨利常数,与温度有关;为二氧化碳的分压。碳酸在去离子水中进一步分解:分解:反应式(26)、(27)的反应平衡常数分别为:反应式(26)、(27)的反应平衡常数分别为:去离子水的反应平衡常数为:由于碳酸溶液整体呈中性,那么得到:将公式(25)、(28)

ꢀ‑ꢀ

(30)代入公式(31)得到:对设定温度,公式(32)中给出了氢离子浓度(ph)与二氧化碳的气相分压的一一对应关系。在不同温度下,、、和随温度的变化可由下列公式表示:随温度的变化可由下列公式表示:随温度的变化可由下列公式表示:随温度的变化可由下列公式表示:在的温度条件下,由公式(32)可获得产生不同ph的碳酸溶液所对应的二氧化碳分压(atm),如图5所示,碳酸溶液的ph越小,则所需的二氧化碳的分压越大。由于二氧化碳的易挥发性,若碳酸溶液的,则二氧化碳气相分压要达到0.664 atm;若碳酸

溶液的,则二氧化碳气相分压要达到1.052atm,已经超过了1个标准大气压,此时很难将二氧化碳通入到去离子水中。因此,对于过低ph的碳酸溶液,实际应用上会增加系统设置的复杂性来实现将二氧化碳通入到去离子水中,导致工艺难度增加;并且,通过通入二氧化碳形成的碳酸溶液的ph也无法达到2.45甚至更低,从而使得对晶圆表面电荷的抑制效果较差。

42.因此,本发明提出一种晶圆清洗方法,能够很好的抑制晶圆表面产生电荷,同时工艺难度低,且不会对晶圆表面造成二次污染。

43.为使本发明的目的、优点和特征更加清楚,以下对本发明提出的晶圆清洗方法及半导体器件的制造方法作进一步详细说明。需说明的是,附图均采用非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本发明实施例的目的。

44.本发明一实施例提供一种晶圆清洗方法,参阅图6,图6是本发明一实施例的晶圆清洗方法的流程图,所述晶圆清洗方法包括:步骤s1,采用质子化处理器对清洗液进行质子化处理;步骤s2,采用质子化处理的清洗液清洗晶圆表面,以使得清洗后的所述晶圆表面所带的负电荷的量少于采用未经质子化处理的清洗液清洗后的所述晶圆表面所带的负电荷的量,清洗后的所述晶圆表面覆盖有所述清洗液的液膜;步骤s3,采用干燥气体吹扫所述晶圆表面,以从所述晶圆表面的中心至边缘去除所述液膜。

45.下面更为详细的介绍本实施例提供的晶圆清洗方法。

46.按照步骤s1,采用质子化处理器对清洗液进行质子化处理。

47.在采用清洗液清洗所述晶圆表面之前,可以采用质子化处理器对清洗液进行质子化处理。

48.其中,所述质子化处理器可以包括图7和图8所示的结构。

49.参阅图7,所述质子化处理器包括两端连通的绝缘外管21,所述绝缘外管21围成空腔211,所述空腔211的内侧壁上自外向内设置有第一电极22和阴离子交换膜23,所述空腔211中设置有第二电极24。

50.所述第一电极22为多孔碳电极,孔径可以为1

µ

m~50

µ

m;所述第二电极24的表面覆盖有惰性膜(未图示),以保护所述第二电极。所述惰性膜例如为聚四氟乙烯树脂。

51.所述阴离子交换膜23是固体聚合物电解质膜,包含正离子基团(季铵基团,如聚n

+

me3)和可移动的带负电荷的阴离子(例如oh

‑

)。所述阴离子交换膜23提供了清洗液中的阴离子从所述空腔211的中心区域向外径区域选择性迁移的介质,同时,也能够防止氢离子转移到连接电源正极的阳极区域,进而建立了不同区域的ph差。

52.所述阴离子交换膜23在应用上具有如下特性:1)低电阻,最小化膜内阻损耗;2)高选择性,对于单电荷离子具有高可渗透性,对于同电性离子、非离子化分子和溶剂具有高度不可渗透性;3)良好的机械和尺寸稳定性;4)在很宽的ph范围内和存在氧化剂的情况下具有良好的化学稳定性;5)能够在很宽的电流密度范围内以及在变化的温度、电流密度和ph等条件下运行。

53.其中,所述绝缘外管21可以为圆管状;此时,所述第一电极22和所述阴离子交换膜23设置于所述空腔211的整个内侧壁上;所述第二电极24为管状,且同心地设置于所述空腔

211中。

54.或者,所述绝缘外管21为长方体状;此时,所述第一电极22和所述阴离子交换膜23均设置于所述空腔211的两相对的内侧壁上,即所述空腔211的另外的两相对的内侧壁上未设置有所述第一电极22和所述阴离子交换膜23;所述第二电极24为偏压板,所述偏压板可以设置于所述空腔211的中心,且所述偏压板与所述阴离子交换膜23平行。所述偏压板为具有多孔的平板状结构,使得所述空腔211中的清洗液能够穿过所述偏压板上的孔。

55.采用所述质子化处理器对所述清洗液进行质子化处理的步骤包括:将所述第一电极22连接电源正极(+)以及所述第二电极24连接电源负极(

‑

),以产生电场,所述清洗液中的阴离子在所述电场的作用下通过所述阴离子交换膜23后吸附在所述第一电极22上,所述清洗液中的氢离子在所述电场的作用下向所述第二电极24方向移动,并输出为质子化清洗液。所述第一电极22和第二电极24上不发生氧化还原反应。

56.未经质子化处理的清洗液为去离子水,且所述去离子水中添加有含氢离子的水溶性无机盐,和/或,所述去离子水中通入有二氧化碳。由于质子化处理之后,清洗液中的阴离子被吸附到所述第一电极22上,使得输出的质子化清洗液为质子化去离子水(即富氢离子的去离子水)。

57.以所述清洗液为通入有二氧化碳的去离子水为例,当清洗液经过所述质子化处理器中时,在所述质子化处理器提供的足够强的电场的作用下,去离子水中的和分离,向连接电源正极的阳极区域(即靠近第一电极22方向)迁移,且穿过所述阴离子交换膜23到达所述第一电极22,并通过静电吸附在所述第一电极22的网状迂曲孔壁上;向连接电源负极的阴极区域(即靠近第二电极24方向)迁移,并输出为富含氢离子的质子化去离子水。

58.由于带电离子在正交流体场及电场作用下轨迹呈曲线状,那么,为了最大限度收集离子,沿电场方向移动最大距离所需时间要小于沿流体场通过所述质子化处理器的最小流速对应的时间。

59.表3中列出常见离子的迁移率,其中,的迁移率是的5倍。为达到在秒级内的收集效果,电场强度需要在1kv/cm。饮用水的击穿电压通常大于100kv/cm,质子化去离子水的导电率小于饮用水,所以,所述质子化处理器中的电场强度不会引起电击穿。

60.另外,当所述多孔碳电极(即所述第一电极22)经长时间使用后,细小管壁可用于吸附的面积逐步减小,进而影响后续对的吸附效率。因此,在所述质子化处理器使用一段时间后,可以对所述质子化处理器进行再生(即逆向脱附)处理。再生处理的步骤包括:向所述空腔211中通入电阻率为18.3m

ω⋅

cm的去离子水,并将所述第一电极22连接电源负极以及所述第二电极24连接电源正极,以使得所述第一电极22上吸附的阴离子脱附后通过所述去离子水带走。其中,在工作状态下,以静电吸附在多孔碳电极内壁上的离子在排斥力作用下脱附,并离开多孔碳电极后,经过阴离子交换膜23向第二电极24方向移动,并被经过的去离子水带走。

61.或者,参阅图8,所述质子化处理器包括用于产生氢离子的中间腔室以及关于所述中间腔室呈对称设置的两个阴极腔室32,所述中间腔室包括阳离子树脂311和阳离子交换膜312,所述阳离子树脂311通过所述阳离子交换膜312与所述阴极腔室32隔开,两个所述阴极腔室32的与所述中间腔室相对的内壁上均设置有电极33。

62.所述中间腔室与两个所述阴极腔室32的侧壁上均设置有入口34和出口35,且所述入口34和所述出口35设置于每个腔室的两相对的侧壁上,且此两相对的侧壁上未设置有所述电极33。

63.所述电极33的表面覆盖有惰性膜(未图示),以用于保护所述电极33。

64.未经质子化处理的清洗液为去离子水。

65.采用所述质子化处理器对所述清洗液进行质子化处理的步骤包括:将去离子水从入口34通入所述中间腔室和两个所述阴极腔室32中,并将两个所述电极33与电源负极连接以产生电场,所述中间腔室中的去离子水通过所述阳离子树脂311产生氢离子,氢离子经过所述阳离子交换膜312在所述电场的作用下进入两个所述阴极腔室32中后被去离子水带走,以从所述阴极腔室32的出口35输出富含氢离子的质子化去离子水,所述中间腔室的出口35输出的为去离子水。

66.在所述质子化处理器使用一段时间后,所述阳离子树脂311无法产生氢离子,则对所述质子化处理器进行再生处理。再生处理的步骤包括:向所述中间腔室中通入含氢离子的酸性水溶液,直至所述中间腔室输出的水溶液的ph为7,以使得所述阳离子树脂311再生。

67.在图7和图8所示的实施例中,经质子化处理后的清洗液(即质子化去离子水)的ph大于2.45且小于7。

68.按照步骤s2,采用质子化处理的清洗液清洗晶圆表面,以使得清洗后的所述晶圆表面所带的负电荷的量少于采用未经质子化处理的清洗液清洗后的所述晶圆表面所带的负电荷的量,清洗后的所述晶圆表面覆盖有所述清洗液的液膜。

69.所述晶圆可以包括衬底以及形成于所述衬底中的器件结构。所述衬底可以为本领域技术人员熟知的任意合适的底材,例如可以为硅(si)、锗硅 (sige)、碳硅(sic)、碳锗硅(sigec) 和绝缘体上硅(soi)等;所述器件结构例如是源漏极、栅极等。需要说明的是,本发明对晶圆的结构不作限定,可以依据要形成的器件选择合适的晶圆。

70.根据上述对晶圆表面产生电荷的机理的说明可知,所述晶圆表面形成有二氧化硅膜,在采用ph大于2.45且小于或等于10的清洗液清洗晶圆之后,所述晶圆表面带负电荷。本实施例通过采用质子化处理的清洗液清洗晶圆表面,使得在清洗过程中晶圆表面所带的负电荷的量减少,进而实现对所述晶圆表面电荷的抑制。

71.按照步骤s3,采用干燥气体吹扫所述晶圆表面,以从所述晶圆表面的中心至边缘去除所述液膜。

72.可以从一引管中输出所述干燥气体,且所述引管对准所述晶圆表面的中心或靠近中心的位置,以使得所述干燥气体能够从所述晶圆表面的中心开始吹扫;并且,所述晶圆还可以放置在一可旋转的底盘上,在吹扫过程中,所述底盘处于旋转状态,以使得所述液膜从晶圆表面的中心向外边缘推移。

73.所述干燥气体包含惰性气体。根据上述对晶圆表面产生电荷的机理的说明可知,在采用干燥气体吹扫所述晶圆表面,以从所述晶圆表面的中心至边缘去除所述液膜的过程中,所述晶圆表面的中心处的负电荷的电荷密度最高,沿半径向边缘逐渐减小,且随着液膜被向边缘推移,液膜中的正电荷的电量不断累积。

74.由于在所述步骤s2中采用质子化处理的清洗液清洗晶圆表面,使得在清洗过程中晶圆表面所带的负电荷的量减少,那么,在干燥所述晶圆时,所述晶圆表面的初始负电荷的量已经减少;并且,液膜也是由质子化的清洗液组成,随着液膜从晶圆表面的中心至边缘推移,液膜中的氢离子浓度逐渐累积增大,则进一步抑制晶圆表面的电荷。

75.其中,在采用质子化处理后的清洗液清洗所述晶圆时,对于质子化()清洗液中的半导体

‑

液体系统,质子化清洗液中的电荷与电势分布满足泊松

‑

玻尔兹曼方程:其中,公式(37)中的参数如表4所示:

那么,在采用质子化处理后的清洗液清洗所述晶圆之后,对晶圆干燥的过程中涉及到两个界面:固

‑

液界面与液

‑

气界面,其中,固

‑

液界面呈负电性,液

‑

气界面的液面由于质子化清洗液而呈正电性。基于电势的连续性,在0~h厚度的液膜中存在电势为0的点,且电场亦为0:场亦为0:场亦为0:其中,为液膜中电势为0处的液膜厚度;为晶圆表面的电荷密度,即公式(6)。

76.对公式(37)进行变换如下:设无量纲电势:则:公式(37)可变换为:

公式(42)两边同乘以,得到:公式(43)简化、合并后:对公式(44)做不定积分得到通解如下:令:其中,为德拜长度的倒数(即)。带入边界条件:,, = 0,,简化后:现将液膜分成两个区域(区域i:0~,区域ii:~h)分别进行积分,区域i电势 为负,;区域ii电势 为正,。

77.将公式(47)中自变量与因变量分列于等式两侧,得到:得到:公式(48a)用于表述区域i的电势与至晶圆表面距离的关系,公式(48b)用于表述区域ii电势与至表面距离的关系。

78.对公式(48a)积分并带入边界条件:对公式(48a)积分并带入边界条件:

对公式(48b)积分:带入边界条件(38a)可以得出,公式(51)可换算为:公式(51)可换算为:公式(51)可换算为:那么,液膜中区域i,ii的电势与至晶圆表面距离的关系为:的关系为:其中,根据公式(6)、公式(8)、公式(47)和公式(55a)能够计算得到不同ph下的晶圆表面电势和液膜中的0~区域内的电势分布,且根据公式(55b) 能够计算得到液膜中的~h区域内的电势分布。对于ph=5、ph=5.5和ph=6的质子化去离子水,分别为 9.13

µ

m、16.63

µ

m和29.98

µ

m。对于干燥时采用1500rpm转速,液膜厚度h随着晶圆表面半径的增大而减小,液膜厚度h从圆心处的几百微米到半径中值处的几十微米。

79.对于公式(55a),当x=0时,为晶圆表面的电势,再结合公式(6)、公式(8)和公式(47),即可计算获得不同ph下的晶圆表面电荷密度。参阅图9,图9所示的为质子化去离子水与未经质子化的去离子水对晶圆表面电荷密度的影响,未经质子化的去离子水可以为传统通入了二氧化碳的去离子水或者含离子对的去离子水,从图9中可看出,采用ph为3~6的质子化去离子水清洗晶圆时,晶圆表面电荷密度很小,且随ph的增大,晶圆表面电荷密度基本不变;而采用ph为3~6的未经质子化的去离子水清洗晶圆时,随着ph的增大,晶圆表面电荷密度逐渐增大。因此,相比采用未经质子化的去离子水清洗晶圆,采用质子化去离子水清洗晶圆能够使得晶圆表面的电荷量减少,进而使得对干燥过程晶圆表面的静电有更好的抑制作用,且在ph接近6时都有很好的抑制效果。

80.并且,采用质子化处理器获得质子化清洗液,工艺上很容易实现;且产生的质子化清洗液为质子化去离子水,阴离子均被质子化处理器吸附带走,避免了阴离子在晶圆表面残留而造成二次污染。

81.另外,为了验证质子化去离子水对晶圆表面静电的抑制效果,设计试验条件如下:衬底硅片电阻率:8mω

∙

cm~12mω

∙

cm;二氧化硅膜厚度:800

å

;去离子水(diw)电阻率:18.2mω

∙

cm;

通入有二氧化碳的去离子水(co2‑

diw)电阻率:≤0.2mω

∙

cm;清洗转速:1200rpm;diw/co2‑

diw流量:1.5lpm;清洗时间:30s;甩干转速:1500rpm;甩干时间:20s;表面电势量测设备:semilab faast

‑

350。

82.晶圆在采用未经质子化处理的diw和co2‑

diw清洗试验前及清洗试验后表面电势分布图如图10所示。从图10中可看出,试验前(即曲线sio2_diw pre以及曲线sio2_co

2 diw pre),两片晶圆的表面电势均在

‑

0.15v;采用未经质子化处理的diw清洗后,干燥过程中晶圆表面电势分布(即曲线sio2_diw post)从边缘至中心逐渐降低(绝对值逐渐增大),呈对称状,最低点电势为

‑

31.7v;与之相对比的,采用未经质子化处理的co2‑

diw清洗后,干燥过程中晶圆表面电势(即曲线sio2_co

2 diw post)亦从边缘至中心逐渐降低 (绝对值逐渐增大),呈对称状,但其最低点电势值为

‑

9.3v,是采用diw 试验条件下最低电势的30%,因此,酸性清洗液对抑制晶圆表面静电有明显效果。

83.图10的试验结果显示,晶圆表面电势分布从中心至边缘逐渐升高,在边缘某点电势为零且沿半径向外继续增加为正电势;co2‑

diw的清洗试验中晶圆表面零电势点对应半径(126.5mm)较diw的清洗试验中晶圆表面零电势点对应半径(143.8mm)小17.3mm。并且,根据图2所示的晶圆表面电荷密度随清洗液的ph变化趋势图显示,采用含离子对的diw(如hcl

‑

diw)清洗晶圆时,只有清洗液的ph小于2.45时晶圆表面电势为正;而对于电阻率为0.2mω

∙

cm的co2‑

diw,ph约等于5.0,远大于2.45,使得晶圆表面不具备带正电的条件。

84.试验现象的物理内在关系为:对于co2‑

diw的清洗液,整体溶液呈电中性,即正离子与负离子浓度在溶液中相等;由于清洗后晶圆表面带负电荷,那么,溶液在干燥过程中向外边缘移动的液膜中会逐渐累积同等的正电荷,即上述推导的热力学平衡态下的晶圆表面与液膜的带电关系式(12)~(22),结果如图3所示。图10的试验结果也说明在甩干过程中,当液膜被推移至靠近晶圆边缘时,液膜中累积的远大于浓度,此时的液膜可视为质子化去离子水,对应的ph小于或等于2.45。因此,从设计的试验能够反推导出质子化去离子水对抑制晶圆表面静电有明显效果,且反推导的结果与上述公式(37)~(55b)的结论也一致。

85.参阅图11,在采用富氢离子的去离子水或质子化去离子水清洗晶圆后,在对晶圆表面进行干燥的过程中,晶圆10上的二氧化硅膜101表面靠近中心区域带负电荷,液膜102被从二氧化硅膜101表面的中心至边缘推移的过程中,液膜102中所带的正电荷逐渐累积。

86.另外,在所述步骤s3中,采用干燥气体吹扫所述晶圆表面时,若所述干燥气体的吹扫速度很快时,剪切力很大,会导致晶圆表面带更多的负电荷。那么,在初始吹扫所述晶圆表面时,由于液膜环中的氢离子的浓度低,对晶圆表面负电荷的抑制效果低,则可以调整减小干燥气体的初始吹扫流量;随着吹扫形成的脱水区面积的增大,液膜环中累积的氢离子的浓度增大,那么,可以调整增大干燥气体的吹扫流量。

87.综上所述,通过采用质子化处理的清洗液清洗晶圆表面,使得清洗后的所述晶圆表面所带的负电荷的量少于采用未经质子化处理的清洗液清洗后的所述晶圆表面所带的

负电荷的量,进而使得能够很好地抑制所述晶圆表面的静电,有效减少了静电引发的器件失效,从而提高了集成电路加工的整体良率;且不会导致晶圆表面的二次污染,工艺难度低。

88.本发明一实施例提供一种半导体器件的制造方法,包括:采用所述的晶圆清洗方法清洗晶圆的表面,所述的晶圆清洗方法参见上述说明,在此不再赘述;形成膜层结构于清洗后的所述晶圆表面,所述膜层结构可以为介质层或用于形成器件结构的材料层。

89.上述描述仅是对本发明较佳实施例的描述,并非对本发明范围的任何限定,本发明领域的普通技术人员根据上述揭示内容做的任何变更、修饰,均属于权利要求书的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1