一种高精度多层片式电容器成型工艺及其电容器的制作方法

1.本发明涉及电容器成型技术领域,特别是涉及一种高精度多层片式电容器成型工艺及其电容器。

背景技术:

2.多层片式电容器是由印好电极(内电极)的陶瓷介质膜片以错位的方式叠合起来,经过一次性高温烧结形成陶瓷芯片,再在芯片的两端封上金属层(外电极)而制成的电容器。mlcc除有电容器“隔直通交”的通性特点外,还有体积小、寿命长、可靠性高、集成度高、适合表面安装等特点,广泛应用于各种电子整机和电子设备,如电脑、电话、程控交换机、精密测试仪器等。

3.现有的电容器成型工艺技术有以下几种:

4.厚膜流延干式成型工艺技术:在粒度为0.5μm

‑

2μm的陶瓷粉中加入含有pvb树脂的粘合剂、分散剂、溶剂、稀释剂等,球磨10h

‑

30h或砂磨3h

‑

10h,制成35%

‑

50%固含量的介质浆料,制成35%

‑

50%固含量的介质浆料,再通过钢带式流延机进行流延成不同厚度不同大小的瓷膜片,介质膜厚可以在15μm

‑

100μm范围流延,流完后叠层成一定厚度的保护层,再把保护层压在载板上,利用专用的印刷机进行印刷所设计的图形,电极厚度1μm

‑

5μm范围使用;成型印刷过程是:瓷膜片根据不同设计厚度要求进行叠层,软压下保护层,再把下保护层压在载板上,在载板上的膜片上印刷电极,每印刷一层电极便压一层不同流延厚度的瓷膜片,再在瓷膜片上印刷一层电极,这样交替压膜印刷达到设计电容量要求为止,再在印刷好的载板上压上保护层。经过层压切割、排胶、烧结、封端、电镀等制备成电容器。

5.优点:生产效率高,设备要求低,成本低;

6.缺点:生产电容器容量低,良率低,容量分散,不能生产高精度、低损耗的产品,由于膜片是压在电极上,电极容易压塌、变形,影响电容的容量精度及电容损耗。

7.薄膜流延干式成型工艺技术:在粒度为0.1μm

‑

2μm的陶瓷粉中加入含有pvb树脂的粘合剂、分散剂、溶剂、稀释剂等,球磨(球磨机或砂磨机)10h

‑

30h,制成30%

‑

50%左右固含量的介质浆料,再通过薄膜流延机在不同厚度的pet载膜上进行流延成不同厚度、不同大小的瓷膜片,一边流延一边收卷pet载膜及瓷膜片,介质膜厚可以在0.7μm

‑

15μm范围流延,流完后再在专用的印刷机上进行印刷所设计的图形,电极厚度0.5μm

‑

3μm范围使用,印刷完后放到专用叠膜机进行叠膜,叠膜层数达到设计要求为止。再经过层压切割、排胶、烧结、封端、电镀等制备成电容器。

8.优点:生产效率高,膜片精度高,可叠高层数做高容量、小尺寸产品;

9.缺点:设备要求高(目前主要以进口设备为主),不能做高压大功率产品,只能做高容量及低压、小尺寸电容器,由于叠层时电极与膜片同压,电极容易压塌,移位、变形,不能印刷厚电极产品,电极容易压塌,影响高压大功率电容的容量精度及电容损耗。

10.半湿式交替印刷法成型工艺技术:将一定颗粒度大小的陶瓷粉、粘合剂、溶剂、稀释剂、分散剂按配比进行组合,然后进行高速搅拌,搅拌后的浆料再用三辊轧机进行浆料再

分散,制备成专用于印刷的45%

‑

60%固含量的介质浆料,轧好的浆料在专用的生产线上进行成型。流程:先在金属的承载板上贴上聚酯膜片,再根据设计要求在聚酯膜片上先印刷要求厚度的介质浆料,在介质浆料上印刷不同厚度的电极浆料,印刷一层介质浆料再印刷一层电极浆料,介质膜厚可以在2μm

‑

200μm范围内适用,电极厚度在1μm

‑

10μm的范围内适用,这样交替印刷达到所要求电容设计。

11.优点:成本低,使用有机溶剂少更环保,换型快,膜片厚度可随意调整适应多变化要求,可做中高容中高压电容,适合印刷厚电极及做大功率高压电容,满足小批量多批次产品的生产应用;

12.缺点:生产效率不够,对印刷环境要求高,组分配方相对复杂,技术难度大,膜厚精度低,不能满足高精度电容器的生产要求。

13.为了解决现有工艺中电极偏厚或偏宽造成的电极扩散,边缘不齐、塌陷所带来的高频特性问题、容量精度问题、内部介质分层问题、材料烧结收缩问题、产品可靠性低、寿命短等问题,本发明提供了一种高精度多层片式电容器成型工艺及其电容器。

技术实现要素:

14.本发明的目的是提供一种高精度多层片式电容器成型工艺及其电容器,其成型工艺是全湿法介质膜成型工艺,成本低,换型快,效率高,便于实现自动化生产,膜片精度易于控制,膜片直接流在印刷电极上,介质及电极易于结合,介质膜薄可做高精度中高容量的电容产品,不进行层压,电极厚度可适就范围宽,易实现做高电压大功率电容。

15.为实现上述目的,本发明提供了一种高精度多层片式电容器成型工艺及其电容器,包括以下步骤:

16.(1)配制适合瀑布流延的介质浆料:

17.a、将陶瓷粉、溶剂和球混合,然后再加入增塑剂、分散剂和消泡剂得到混合料,其中所述球、所述陶瓷粉与所述溶剂的比例为,球:陶瓷粉:溶剂=(3~6):(0.5~2):(0.5~3),所述陶瓷粉为电容用的钛酸钡系、钛酸锶系、锆钛系等陶瓷材料中的一种或多种,所述陶瓷粉的粒度在0.1μm

‑

3μm;

18.b、将混合料进行第一次球磨,然后加入粘合剂后再进行第二次球磨,所述粘合剂的加入量为所述陶瓷粉的5%

‑

25%;

19.c、第二次球磨完成后出料,出料时采用300目滤布过滤,即得所述介质浆料;

20.(2)在载板上粘贴聚酯膜得到聚酯膜板,所述聚酯膜的厚度为0.1mm

‑

0.5mm;所述聚酯膜粘贴平整,所述聚酯膜的膜表面光滑;

21.(3)在所述聚酯膜板上流延下盖介质保护层,使用步骤(1)制得的所述介质浆料在所述聚酯膜板上流延多层介质浆料膜,流延一层烘干一次,每层所述介质浆料膜的厚度为20μm

‑

100μm,所述流延在回转流延成型线上进行,流延完后放置4h

‑

16h,得流延载板a;优选的,所述介质浆料在特殊的刀口上进行循环流延,可通过调整浆料的组分配方、浆料粘度、浆料泵循环速度、刀口位置高度或宽度、所述聚酯膜板行进速度等参数达到不同的厚度介质浆料膜,所述介质浆料膜的厚度范围为7μm

‑

300μm。

22.(4)在所述流延载板a上印刷电极,所述电极的厚度为0.3μm

‑

30μm,印刷电极后再次在所述成型线上流延所述介质浆料膜,循环重复印刷、流延,直至达到设定的层数值,得

到流延载板b;所述印刷电极材料为银、镍、铜、铝、铂、银钯、钯等金属电极材料中的一种或多种;

23.(5)在所述流延载板b上重复步骤(3)流延上盖介质保护层,流延完所述上盖保护层后放置2h

‑

8h,得到流延载板c;

24.(6)将所述流延载板c在30℃

‑

80℃条件下在带抽风的烘箱中烘干燥1h

‑

50h,烘干后进行层压得层压产品,层压的压力为20mpa

‑

100mpa,层压的温度为40℃

‑

70℃,层压的时间为5min

‑

60min;

25.(7)制成成品:所述层压产品经过切割、排胶、烧结、封端、烧端、电镀等工艺,制成高精度、高电压大功率多层电容器。

26.优选的,步骤(1)中,所述增塑剂为dop、dbp及聚合酯类系列等中的一种或多种,所述增塑剂的添加量为所述陶瓷粉的2%

‑

13%。

27.优选的,步骤(1)中,所述分散剂为不带金属离子的有机系列,所述分散剂的添加量为所述陶瓷粉的0.2%

‑

3%。

28.优选的,步骤(1)中,所述消泡剂的加入量为所述陶瓷粉的0.2%

‑

3%。

29.优选的,步骤(1)中,所述溶剂为酯类系列溶剂与醇类系列溶剂的混合溶剂,所述酯类系列溶剂与所述醇类系列溶剂的混合比为(5~9):(5~1),所述酯类系列溶剂为醋酸正丙酯、乙酸乙酯等中的一种,所述醇类系列溶剂为异丁醇、异丙醇的等中的一种。

30.优选的,步骤(1)中,所述球的直径为1~8mm,所述球为锆球或锆柱等中的一种或多种,或几种不同直径的球或柱形相混合,两种所述球的比例为1:1。

31.优选的,步骤(1)中,所述第一次球磨为使用球磨机在转速20转/分钟

‑

80转/分钟条件下球磨4小时

‑

25小时或使用砂磨机先搅拌10分钟

‑

30分钟,再砂磨20分钟到120分钟;

32.所述第二次球磨为使用球磨机在转速40转/分钟至60转/分钟的条件下球磨5h

‑

15h,或使用砂磨机磨40分钟到300分钟。

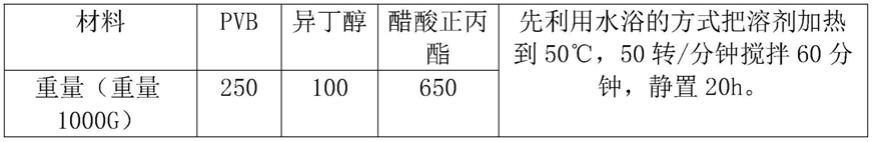

33.优选的,步骤(1)中,所述粘合剂的配制方法为:在30℃~60℃条件下,往所述溶剂中加入粘合剂树脂,边加入边搅拌,搅拌速度50转/分钟至70转/分钟,搅拌时间1h~5h,配制成树脂含量为10%~30%的粘合剂,静置15h

‑

24h。

34.优选的,步骤(1)中,所述粘合剂树脂为聚乙烯醇缩丁醛(pvb)或丙烯酸树脂,所述聚乙烯醇缩丁醛为聚合度分子量在6万以内,所述丙烯酸树的脂分子量在10万以内。

35.优选的,步骤(3)中,所述聚酯膜板在所述成型线上由皮带自动带动进行流延直至达到下盖总厚度的设定值。

36.本发明的有益效果:

37.本方法区别于其它方法的是直接在载板上流延成膜并溶剂挥发后可立即印刷,流延印刷在一块载板上完成,简单易操作,做成自动化的循环线并实现自动化,本工艺不会出现变形等问题,效率上又比半干法工艺高,更适合自动化大批量生产。一边流延一边印刷达到电容设计要求。关键从介质浆料配方、介质浆料稳定性控制,成型流延印刷技术,介质与电极共烧技术等方面完成大功率电容的制备,采用此方法制备的多层片式电容器性能低esr,低esl,高可靠、精度高、更易使用频率高,大功率耐电压高,性能一致性好等特点。

38.下面通过实施例,对本发明的技术方案做进一步的详细描述。

具体实施方式

39.以下通过实施例对本发明的技术方案作进一步说明。

40.实施例1

41.设计i类瓷大功率电容器1111 bc 820h501nt产品

42.1、配制适合瀑布流延的介质浆料:

43.配制粘合剂a

[0044][0045]

选择陶瓷粉料,n25锆钛等陶瓷材料,陶瓷粉料的颗粒度d50在0.5μm(采用粒度分析仪)。

[0046]

材料球磨分散:球:陶瓷粉:溶剂=3:1:1.2,先按此比例加入球,陶瓷粉,溶剂,再加入增塑剂,分散剂,消泡剂,加入量按占陶瓷粉的配比分别为:增塑剂dop:2%,分散剂:0.2%,消泡剂:0.1%。所用溶剂为醋酸正丙酯,异丁醇的混合溶剂,醋酸正丙酯与异丁醇的比例为8:2。所用的球为直径为5.5mm的锆球。

[0047]

第一次球磨:配好料后先在50转/分钟条件下进行球磨7小时。

[0048]

第二次球磨:在第一次球磨到时间后直接在第一次球磨的球磨机内再加入粘合剂a,再次球磨7小时,介质浆料配制完成出料。采用300目滤布过滤后测粘度30s,固含量42%、密度、抽真空等完成介质浆料制备。

[0049][0050]

2、备板贴聚脂膜:在206mm*206mm*0.55mm大小的载板上粘贴一层表面光滑的聚酯膜,膜厚度0.2mm。

[0051]

3、流延下盖介质保护层12层,每层35μm:在聚酯膜上流延多层设定厚度的介质浆料膜,每流一层烘干一次,每层流延的介质浆料膜的厚度为35μm,流延可以在回转流延成型线上进行,载板在成型线上由皮带自动带动进行流延直至达到设定的下盖总厚度要求,流延完后放置6h。

[0052]

4、印刷电容的电极及湿法流延介质:在已流延好的下盖保护层并放置6h的载板上印刷电极(电极根据设计产品尺寸、电容容量、电容耐电压及电极宽度、厚度要求选择不同丝网网版),电极为22层,每层电极的厚度为8μm,印刷电极后再次在成型线上进行介质浆液膜流延,流延层数为21层,每层介质浆液膜的厚度为30μm,循环印刷流延直至达到设定的层数要求。

[0053]

5、流延上盖介质保护层12层,每层的厚度为35μm,流延方法同流延下盖保护层,流

延完上盖保护层放置6h。

[0054]

6、成型后进行烘干层压:流延完后的载板(也叫巴块)在带抽风的烘箱中、50℃条件下烘干燥30h,不同层数不同设计尺寸电容器烘干温度、时间不同。烘干后根据层数的不同,在压力设定为20mpa、层压温度为50℃的条件下层压15分钟,得层压产品。

[0055]

7、层压产品经过切割、排胶、烧结、封端、烧端、电镀等工艺,制成多层电容器。

[0056]

性能如下:

[0057][0058]

实施例2

[0059]

设计i类瓷电容器0805cg102h201nt产品

[0060]

1、配制适合瀑布流延的介质浆料:

[0061]

配制粘合剂b

[0062][0063]

选择陶瓷粉料,n25锆钛等陶瓷材料,粉料的颗粒度d50在0.4μm(采用粒度分析仪)。

[0064]

材料球磨分散:球:陶瓷粉:溶剂=3:1:1.1,先按此比例加入球,陶瓷粉,溶剂,再加入增塑剂,分散剂,消泡剂,加入量按占陶瓷粉的配比分别为:增塑剂dop:1.5%,分散剂:0.1%,消泡剂:0.1%。所用溶剂为醋酸正丙酯,异丁醇的混合溶剂,醋酸正丙酯与异丁醇的比例为7:1。所用的球为直径为5.5mm的锆球。

[0065]

第一次球磨:配好料后先在50转/分钟条件下球磨7小时。

[0066]

第二次球磨:在第一次球磨到时间后直接在第一次球磨的球磨机内再加入粘合剂b,再次球磨8小时,介质浆料配制完成出料。采用300目滤布过滤后测粘度30s,固含量42%、密度、抽真空等完成介质浆料制备。

[0067][0068]

2、备板贴聚脂膜:在206mm*206mm*0.55mm大小的载板上粘贴一层表面光滑的聚酯膜,膜厚度0.2mm。

[0069]

3、流延下盖介质保护层6层,每层40μm:在聚酯膜上流延多层设定厚度的介质浆料膜,每流一层烘干一次,每层流延的介质浆料膜的厚度为40μm,流延可以在回转流延成型线上进行,载板在成型线上由皮带自动带动进行流延直达到设计的下盖总厚度要求,流延完

后放置8h。

[0070]

4、印刷电容的电极及湿法流延介质;在已流延好的下盖保护层并放置8h的载板上印刷电极(电极根据设计产品尺寸、电容容量、电容耐电压及电极宽度、厚度要求选择不同丝网网版),电极为31层,每层电极的厚度为5μm,印刷电极后再次在成型线上进行介质浆液膜流延,流延层数为30层,每层介质浆液膜的厚度为20μm,循环印刷流延达到设定的层数要求。

[0071]

5、流延上盖介质保护层6层,每层的厚度为40μm,流延方法同流延下盖保护层,流延完上盖保护层放置6h。

[0072]

6、成型后进行烘干层压:流延完后的载板(也叫巴块)在带抽风的烘箱中、50℃条件下烘干燥20h,不同层数不同设计尺寸电容器烘干温度、时间不同。烘干后根据层数的不同,在压力设定为20mpa,层压温度为55℃的条件下层压15分钟,得层压产品。

[0073]

7、层压后产品再经过切割、排胶、烧结、封端、烧端、电镀等工艺,制成多层电容器。

[0074]

性能如下:

[0075][0076][0077]

实施例3

[0078]

设计ii类瓷电容器1206b104k631nt产品

[0079]

1、配制适合瀑布流延的介质浆料:

[0080]

配制粘合剂c

[0081][0082]

选择陶瓷粉料,gn262钛酸钡等陶瓷材料,粉料的颗粒度d50在0.6μm(采用粒度分析仪)。

[0083]

材料球磨分散:球:陶瓷粉:溶剂=3:1:1.0,先按此比例加入球,陶瓷粉,溶剂,再加入增塑剂,分散剂,消泡剂,加入量按占陶瓷粉的配比分别为:增塑剂dop:2.5%,分散剂:0.3%,消泡剂:0.1%。所用溶剂为醋酸正丙酯,异丁醇的的混合溶剂,醋酸正丙酯与异丁醇的比例为6:1。所用的球为直径为6.5mm的锆球。

[0084]

第一次球磨:配好料后先在50转/分钟条件下球磨5小时。

[0085]

第二次球磨:在第一次球磨到时间后直接在第一次球磨的球磨机内再加入粘合剂c,再次球磨10小时,介质浆料配制完成出料。采用300目滤布过滤后测粘度35s,固含量42%、密度、抽真空等完成介质浆料制备。

[0086][0087]

2、备板贴聚脂膜:在206mm*206mm*0.55mm大小的载板上粘贴一层表面光滑的聚酯膜,膜厚度0.2mm。

[0088]

3、流延下盖介质保护层9层,每层40μm:在聚酯膜上流延多层设定厚度的介质浆料膜,每流一层烘干一次,每层流延的介质浆料膜的厚度为40μm,流延可以在回转流延成型线上进行,载板在成型线上由皮带自动带动进行流延直达到设定的下盖总厚度要求,流延完后放置8h。

[0089]

4、印刷电容的电极及湿法流延介质;在已流延好的下盖保护层并放置8h的载板上印刷电极(电极根据设计产品尺寸、电容容量、电容耐电压及电极宽度、厚度要求选择不同丝网网版),电极为31层,每层电极的厚度为4μm,印刷电极后再次在成型线上进行介质浆液膜流延,流延层数为30层,每层介质浆液膜厚度为20μm,循环印刷流延直至达到设定的层数要求。

[0090]

5、流延上盖介质保护层9层,每层的厚度为40μm,流延方法同流延下盖保护层,流延完上盖保护层放置6h。

[0091]

6、成型后进行烘干层压:流延完后的载板(也叫巴块)在带抽风的烘箱中、45℃条件下烘干燥18h,不同层数不同设计尺寸电容器烘干温度、时间不同。烘干后根据层数的不同,在压力设定为20mpa,层压温度为55℃的条件下层压15分钟,得层压产品。

[0092]

7、层压后产品再经过切割、排胶、烧结、封端、烧端、电镀等工艺,制成多层电容器。

[0093]

性能如下:

[0094][0095]

因此,本发明采用上述结构的一种高精度多层片式电容器成型工艺及其电容器,电极采用银、镍、铜、铝、铂、银钯、钯等金属电极材料,介质膜是利用电容用钛酸钡系、钛酸锶系、锆钛系等陶瓷材料制成适合独特瀑布流的介质浆料流延而成,存在低成本、低投入、高产出的优点,制成的电容器具有容量精度高,可靠性高、高功率低损耗等特性,此成型方法制成的电容器充分综合了现有各种技术的一些优点,实现技术上新的创新。

[0096]

最后应说明的是:以上实施例仅用以说明本发明的技术方案而非对其进行限制,尽管参照较佳实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对本发明的技术方案进行修改或者等同替换,而这些修改或者等同替换亦不能使修改后的技术方案脱离本发明技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1