晶片的制造方法和层叠器件芯片的制造方法与流程

1.本发明涉及具有多个半导体器件的晶片的制造方法和具有层叠的多个半导体器件的层叠器件芯片的制造方法。

背景技术:

2.在器件芯片的制造工艺中,使用在由呈格子状排列的多条间隔道(分割预定线)划分的多个区域内分别形成有半导体器件的晶片。通过将该晶片沿着间隔道进行分割,得到分别具有半导体器件的多个器件芯片。器件芯片被组装于移动电话、个人计算机等各种电子设备中。

3.近年来,制造具有层叠的多个半导体器件的器件芯片(层叠器件芯片)的技术被实用化。例如将多个器件芯片层叠,并且利用上下贯通器件芯片的贯通电极(tsv:through-silicon via)将半导体器件彼此连接,由此得到层叠器件芯片。当使用贯通电极时,与使用引线接合等的情况相比,能够缩短将半导体器件彼此连接的布线,因此能够实现层叠器件芯片的小型化及处理速度的提高。

4.作为层叠器件芯片的制造方法,提出了被称为wow(wafer on wafer,堆叠晶片)的方法。在该方法中,将多个晶片层叠,并且利用以贯通所层叠的晶片的方式形成的电极将各晶片所具有的半导体器件彼此连接,由此形成层叠晶片。并且,将层叠晶片沿着间隔道进行分割,由此制造层叠器件芯片。

5.但是,在层叠器件芯片的制造中所用的晶片中,有时包含半导体器件的瑕疵品(瑕疵器件)。并且,当对通过层叠包含瑕疵器件的晶片而形成的层叠晶片进行分割时,制造出包含瑕疵器件的层叠器件芯片。当层叠器件芯片所包含的一部分的半导体器件为瑕疵品时,即使其他半导体器件为良品,作为层叠器件芯片整体也会被判别为瑕疵品(瑕疵芯片)。因此,在层叠器件芯片的制造中,由于瑕疵器件所导致的成品率的降低的影响较大。

6.因此,在层叠多个晶片之前,实施对各晶片所包含的半导体器件分别是良品还是瑕疵品进行判别的检查。并且,例如根据晶片所包含的瑕疵器件的数量、配置等,确定在层叠器件芯片的制造中所用的晶片的最适组合(参照专利文献1)。由此,将包含瑕疵器件的层叠器件芯片的数量抑制到最小限度,从而抑制成品率的降低。

7.专利文献1:日本特开2012-134334号公报

8.如上所述,即使在晶片中包含瑕疵器件,通过根据半导体器件的检查结果而确定晶片的组合,也能够将包含瑕疵器件的层叠器件芯片(瑕疵芯片)的数量抑制到最小限度。但是,当在晶片中包含瑕疵器件的情况下使用该晶片制造层叠器件芯片时,至少会制造出一定数量的瑕疵芯片。因此,对于瑕疵芯片的数量的降低而言存在界限。

技术实现要素:

9.本发明是鉴于该问题而完成的,其目的在于提供能够抑制层叠器件芯片的成品率降低的晶片的制造方法和使用了该晶片的层叠器件芯片的制造方法。

10.根据本发明的一个方式,提供晶片的制造方法,其中,该晶片的制造方法具有如下的步骤:晶片准备步骤,准备在由相互交叉的多条间隔道划分的多个区域内分别形成有半导体器件的晶片;去除步骤,将瑕疵器件区域从该晶片分离,该瑕疵器件区域包含形成于该晶片的多个该半导体器件中的被判别为瑕疵品的该半导体器件;以及嵌入步骤,将具有良好的半导体器件且能够嵌入至通过将该瑕疵器件区域从该晶片分离而形成的贯通孔中的大小的器件芯片嵌入至该贯通孔中,该良好的半导体器件具有与被判别为瑕疵品的该半导体器件相同的功能,在该去除步骤中,沿着围绕被判别为瑕疵品的该半导体器件的该间隔道照射激光束。

11.另外,优选在该去除步骤中,在将对于该晶片具有透过性的波长的该激光束的聚光点定位于该晶片的内部的状态下,沿着该间隔道照射该激光束,由此沿着该间隔道形成作为该瑕疵器件区域的分离的起点发挥功能的改质层。另外,优选在该去除步骤中,在将对于该晶片具有吸收性的波长的该激光束的聚光点定位于该间隔道的状态下,沿着该间隔道照射该激光束,由此将该晶片的沿着该间隔道的区域去除。另外,优选在该去除步骤中,在将对于该晶片具有吸收性的波长的该激光束的聚光点定位于通过朝向该晶片喷射液体而形成的液柱的内部的状态下,经由该液柱而沿着该间隔道照射该激光束,由此将该晶片的沿着该间隔道的区域去除。

12.另外,优选该晶片的制造方法还具有如下的磨削步骤:在实施该去除步骤之前,在该晶片的形成有该半导体器件的第1面侧粘贴保护部件,对该晶片的位于该第1面的相反侧的第2面侧进行磨削,将该晶片薄化至规定的厚度。

13.另外,优选在该去除步骤中,对该晶片的位于形成有该半导体器件的第1面侧的相反侧的第2面侧进行磨削,由此使通过该激光束的照射而进行了加工的被加工区域或从该被加工区域发展的龟裂在该晶片的该第2面侧露出。

14.另外,优选在该去除步骤中,对通过该激光束的照射而进行了加工的被加工区域或从该被加工区域发展的龟裂提供蚀刻液。另外,优选在该去除步骤中,对通过该激光束的照射而进行了加工的被加工区域或从该被加工区域发展的龟裂提供等离子化的气体。

15.另外,优选该晶片的制造方法还具有如下的步骤:树脂填充步骤,在实施了该嵌入步骤之后,向该器件芯片与该晶片之间的间隙中填充树脂;以及树脂磨削步骤,在实施了该树脂填充步骤之后,对形成于该间隙的外侧的该树脂进行磨削。

16.另外,根据本发明的另一方式,提供层叠器件芯片的制造方法,其中,该层叠器件芯片的制造方法具有如下的步骤:晶片准备步骤,准备第1晶片和第2晶片,该第1晶片和该第2晶片在由相互交叉的多条间隔道划分的多个区域内分别形成有半导体器件;去除步骤,将瑕疵器件区域从该第1晶片分离,该瑕疵器件区域包含形成于该第1晶片的多个该半导体器件中的被判别为瑕疵品的该半导体器件;嵌入步骤,将具有良好的半导体器件且能够嵌入至通过将该瑕疵器件区域从该第1晶片分离而形成的贯通孔中的大小的器件芯片嵌入至该贯通孔中,该良好的半导体器件具有与被判别为瑕疵品的该半导体器件相同的功能;晶片层叠步骤,在该第1晶片上层叠该第2晶片,由此形成层叠晶片;以及分割步骤,将该层叠晶片沿着该间隔道进行分割,由此形成具有层叠的多个该半导体器件的层叠器件芯片,在该去除步骤中,沿着围绕被判别为瑕疵品的该半导体器件的该间隔道照射激光束。

17.在本发明的一个方式的晶片的制造方法中,将包含被判别为瑕疵品的半导体器件

的瑕疵器件区域从晶片去除,并在通过瑕疵器件区域的去除而形成的间隙中嵌入具有良好的半导体器件的器件芯片。由此,能够制造出不包含瑕疵器件的晶片。另外,通过层叠不包含瑕疵器件的晶片而形成层叠晶片并对该层叠晶片进行分割,能够制造不包含瑕疵器件的层叠器件芯片。其结果是,能够抑制层叠器件芯片的成品率降低。

附图说明

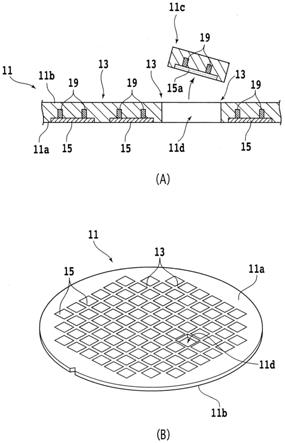

18.图1的(a)是示出晶片的立体图,图1的(b)是示出晶片的剖视图,图1的(c)是示出半导体器件的立体图。

19.图2是示出磨削装置的主视图。

20.图3的(a)是示出去除步骤中的晶片的剖视图,图3的(b)是示出形成有贯通孔的晶片的立体图。

21.图4的(a)是示出被照射激光束的晶片的剖视图,图4的(b)是示出形成有改质层的晶片的剖视图,图4的(c)是示出包含多个改质区域的改质层的剖视图。

22.图5的(a)是示出圆角四边形状的路径的俯视图,图5的(b)是示出矩形状的路径的俯视图,图5的(c)是示出多条直线状的路径的俯视图。

23.图6是示出磨削后的晶片的剖视图。

24.图7的(a)是示出实施等离子蚀刻的晶片的剖视图,图7的(b)是示出等离子蚀刻后的晶片的剖视图。

25.图8的(a)是示出对粘接层实施事前处理时的晶片的剖视图,图8的(b)是示出将瑕疵器件区域分离时的晶片的剖视图。

26.图9是示出超声波照射单元的剖视图。

27.图10的(a)是示出被照射激光束的晶片的剖视图,图10的(b)是示出形成有槽的晶片的剖视图。

28.图11的(a)是示出固定于支承基板的晶片的剖视图,图11的(b)是示出磨削后的晶片的剖视图。

29.图12的(a)是示出被照射激光束的晶片的剖视图,图12的(b)是示出固定于支承基板的晶片的剖视图。

30.图13的(a)是示出经由液柱而被照射激光束的晶片的剖视图,图13的(b)是示出固定于支承基板的晶片的剖视图。

31.图14的(a)是示出形成有掩模层的晶片的剖视图,图14的(b)是示出实施等离子蚀刻的晶片的剖视图,图14的(c)是示出等离子蚀刻后的晶片的剖视图。

32.图15的(a)是示出器件芯片的准备用的晶片的立体图,图15的(b)是示出分割成多个器件芯片的晶片的立体图。

33.图16是示出嵌入步骤中的晶片的立体图。

34.图17的(a)是示出嵌入有器件芯片的晶片的剖视图,图17的(b)是示出贯通孔的俯视图。

35.图18的(a)是示出对粘接层实施等离子蚀刻时的晶片的剖视图,图18的(b)是示出粘接层的一部分被去除的状态的晶片的剖视图,图18的(c)是示出嵌入有附着了粘接层的器件芯片的晶片的剖视图。

36.图19的(a)是示出树脂填充步骤中的晶片的剖视图,图19的(b)是示出树脂磨削步骤中的晶片的剖视图。

37.图20是示出层叠晶片的剖视图。

38.图21的(a)是示出分割步骤中的层叠晶片的剖视图,图21的(b)是示出分割成多个层叠器件芯片的层叠晶片的剖视图。

39.图22的(a)是示出通过喷砂加工而形成槽的晶片的剖视图,图22的(b)是示出通过水射流加工而形成槽的晶片的剖视图,图22的(c)是示出通过钻孔加工而形成槽的晶片的剖视图。

40.图23的(a)是示出固定于支承基板的晶片的剖视图,图23的(b)是示出磨削后的晶片的剖视图。

41.图24的(a)是示出通过喷砂加工而形成贯通孔的晶片的剖视图,图24的(b)是示出通过水射流加工而形成贯通孔的晶片的剖视图,图24的(c)是示出通过钻孔加工而形成贯通孔的晶片的剖视图。

42.图25是示出固定于支承基板的晶片的剖视图。

43.图26是示出实施等离子蚀刻的晶片的剖视图。

44.图27的(a)是示出通过喷砂加工或水射流加工而进行加工的区域的俯视图,图27的(b)是示出通过钻孔加工而进行加工的区域的俯视图。

45.图28的(a)是示出被照射激光束的晶片的剖视图,图28的(b)是示出形成有槽的晶片的剖视图。

46.图29是示出扫描激光束的路径的俯视图。

47.图30的(a)是示出固定于支承基板的晶片的剖视图,图30的(b)是示出磨削后的晶片的剖视图。

48.图31的(a)是示出被照射激光束的晶片的剖视图,图31的(b)是示出固定于支承基板的晶片的剖视图。

49.图32是示出保持工作台所保持的晶片的剖视图。

50.图33的(a)是示出通过喷砂加工将瑕疵器件区域去除的晶片的剖视图,图33的(b)是示出通过水射流加工将瑕疵器件区域去除的晶片的剖视图,图33的(c)是示出通过钻孔加工将瑕疵器件区域去除的晶片的剖视图。

51.图34的(a)是示出固定于支承基板的晶片的剖视图,图34的(b)是示出磨削后的晶片的剖视图。

52.图35的(a)是示出通过喷砂加工而形成贯通孔的晶片的剖视图,图35的(b)是示出通过水射流加工而形成贯通孔的晶片的剖视图,图35的(c)是示出通过钻孔加工而形成贯通孔的晶片的剖视图。

53.图36是示出固定于支承基板的晶片的剖视图。

54.图37的(a)是示出通过喷砂加工或水射流加工而进行加工的区域的俯视图,图37的(b)是示出通过钻孔加工而进行加工的区域的俯视图。

55.标号说明

56.11:晶片;11a:正面(第1面);11b:背面(第2面);11c:瑕疵器件区域;11d:贯通孔(去除区域);13:间隔道(分割预定线);15:半导体器件;15a:瑕疵器件;17:电极;19:电极

(通孔电极、贯通电极);21:保护部件;23:支承基板;25:粘接层;27:改质层(变质层);27a:改质区域(变质区域);29:龟裂(裂纹);31:槽;33:保护部件;35:切缝(切口);37:掩模层;39:掩模;51:晶片;51a:正面(第1面);51b:背面(第2面);53:间隔道(分割预定线);55:半导体器件;57:电极(通孔电极、贯通电极);59:器件芯片;61:间隙;63:粘接层;65:树脂;71:晶片;71a:正面(第1面);71b:背面(第2面);73:间隔道(分割预定线);75:半导体器件;77:电极(通孔电极、贯通电极);79:层叠晶片;81:层叠器件芯片;91:保护层;93:槽;95:贯通孔;97a、97b、97c、97d:区域(被加工区域);101:槽(去除区域);103:保护部件;105:槽(去除区域);2:磨削装置;4:卡盘工作台;4a:保持面;6:磨削单元;8:主轴;10:安装座;12:磨削磨轮;14:基台;16:磨削磨具;18:喷嘴;20:磨削液;30a、30b、30c、30d:激光照射单元;32a、32b、32c、32d:激光束;34a、34b、34c、34d:路径;36:气体(蚀刻气体);38:掩模;38a:开口;40:能量赋予单元;42:超声波照射单元;44:容器;46:液体;48:超声波发送器;50:液柱;52:保持工作台;52a:保持面;52b:开口;54:激光照射单元;56:激光束;58:气体(蚀刻气体);60:气体(蚀刻气体);62:切削刀具;70:保持工作台;70a:保持面;70b、70c:开口;72:喷砂单元;74:研磨材料;76:水射流单元;78:液体;80:钻孔单元;82:钻头;84:气体(蚀刻气体)。

具体实施方式

57.(实施方式1)

58.以下,参照附图对本发明的实施方式进行说明。首先,对能够在本实施方式中使用的晶片的结构例进行说明。图1的(a)是示出晶片11的立体图,图1的(b)是示出晶片11的剖视图。

59.例如晶片11是形成为圆盘状的硅晶片,其具有正面(第1面)11a和正面11a的相反侧的背面(第2面)11b。正面11a和背面11b形成为相互大致平行。

60.晶片11由按照相互交叉的方式呈格子状排列的多条间隔道(分割预定线)13划分成多个矩形状的区域。并且,在晶片11的正面11a侧的由间隔道13划分的多个区域内分别形成有ic(integrated circuit,集成电路)、lsi(large scale integration,大规模集成)、led(light emitting diode,发光二极管)、mems(micro electro mechanical systems,微机电系统)等半导体器件15。

61.另外,对于晶片11的材质、形状、结构、大小等没有限制。例如晶片11可以是由硅以外的半导体(gaas、inp、gan、sic等)、玻璃、陶瓷、树脂、金属等形成的晶片。另外,对于半导体器件15的种类、数量、形状、结构、大小、配置等也没有限制。

62.图1的(c)是示出半导体器件15的立体图。例如半导体器件15具有在半导体器件15的正面露出并与其他布线、电极、半导体器件等连接的多个电极17。另外,在电极17的正面上可以形成凸块等连接电极。

63.另外,在晶片11的由间隔道13划分的多个区域的内部分别埋入有多个电极(通孔电极、贯通电极)19。电极19沿着晶片11的厚度方向形成为柱状,与半导体器件15的电极17连接。另外,对于电极19的材质没有限制,例如使用铜、钨、铝等金属。

64.电极19分别从半导体器件15朝向晶片11的背面11b侧而形成,电极19的长度(高度)小于晶片11的厚度。因此,电极19不在晶片11的背面11b侧露出,成为埋入至晶片11的内部的状态。另外,在晶片11与电极19之间设置有将晶片11与电极19绝缘的绝缘层(未图示)。

65.当对晶片11的背面11b侧实施磨削加工或蚀刻处理等而将晶片11薄化时,电极19在晶片11的背面11b侧露出。并且,当层叠多张电极19在背面11b侧露出的状态的晶片11时,得到具有按照相互重叠的方式层叠的多个半导体器件15的层叠晶片。所层叠的半导体器件15彼此经由电极19而连接。

66.层叠晶片通过切削加工、激光加工等而沿着间隔道13进行分割。其结果是,制造出具有层叠的多个半导体器件15的器件芯片(层叠器件芯片)。

67.另外,有时在晶片11中包含半导体器件15的瑕疵品(瑕疵器件)。在图1的(a)和图1的(b)中示出在晶片11中包含瑕疵器件15a的例子。例如瑕疵器件15a相当于不满足预先设定的规定电特性的基准的半导体器件15。

68.当将包含瑕疵器件15a的晶片11层叠而形成层叠晶片并将该层叠晶片进行分割时,制造出包含瑕疵器件15a的层叠器件芯片。并且,当层叠器件芯片所包含的一部分的半导体器件15为瑕疵器件15a时,即使其他半导体器件15为良品,作为层叠器件芯片整体也会被判别为瑕疵品(瑕疵芯片)。

69.因此,在本实施方式的晶片的制造方法中,将瑕疵器件15a从晶片11去除。并且,在通过瑕疵器件15a的去除而形成于晶片11的去除区域(间隙)中嵌入良好的半导体器件15。由此,制造出不包含瑕疵器件15a的晶片11。以下,对本实施方式的晶片的制造方法的具体例进行说明。

70.首先,准备在由相互交叉的多条间隔道13划分的多个区域内分别形成有半导体器件15的晶片11(参照图1的(a)和图1的(b))(晶片准备步骤)。另外,为了在之后的工序中将多个晶片层叠而形成层叠晶片,优选在晶片准备步骤中至少准备两张以上的晶片。

71.接着,对晶片11进行磨削而使晶片11薄化(磨削步骤)。在晶片11的磨削中,例如使用磨削装置。图2是示出磨削装置2的主视图。磨削装置2具有对晶片11进行保持的卡盘工作台4以及对晶片11进行磨削的磨削单元6。

72.卡盘工作台4的上表面构成对晶片11进行保持的平坦的保持面4a。保持面4a经由形成于卡盘工作台4的内部的流路(未图示)而与喷射器等吸引源(未图示)连接。另外,在卡盘工作台4上连结有使卡盘工作台4沿着水平方向移动的移动机构(未图示)。作为移动机构,使用滚珠丝杠式的移动机构或对卡盘工作台4进行支承并旋转的转台等。另外,在卡盘工作台4上连结有使卡盘工作台4绕与铅垂方向(上下方向)大致平行的旋转轴旋转的电动机等旋转驱动源(未图示)。

73.在卡盘工作台4的上方配置有磨削单元6。磨削单元6具有沿着铅垂方向配置的圆筒状的主轴8。在主轴8的前端部(下端部)固定有由金属等形成的圆盘状的安装座10。另外,在主轴8的基端部(上端部)连接有使主轴8旋转的电动机等旋转驱动源(未图示)。

74.在安装座10的下表面侧安装有对晶片11进行磨削的磨削磨轮12。磨削磨轮12具有环状的基台14,该环状的基台14由不锈钢、铝等金属形成,形成为与安装座10大致相同直径。在基台14的下表面侧固定有多个磨削磨具16。例如多个磨削磨具16形成为长方体状,沿着基台14的外周大致等间隔地排列。

75.磨削磨轮12通过从旋转驱动源经由主轴8和安装座10而传递的动力,绕与铅垂方向大致平行的旋转轴旋转。另外,在磨削单元6上连结有使磨削单元6沿着铅垂方向进行升降的滚珠丝杠式的移动机构(未图示)。另外,在磨削单元6的附近设置有对卡盘工作台4所

保持的晶片11和多个磨削磨具16提供纯水等磨削液20的喷嘴18。

76.通过磨削装置2对例如晶片11的背面11b侧进行磨削。在该情况下,首先在形成有半导体器件15的晶片11的正面11a侧粘贴保护部件21。由此,半导体器件15被保护部件21覆盖而进行保护。

77.作为保护部件21,可以使用包含膜状的基材和基材上的粘接层(糊料层)的圆形的带(保护带)等。例如基材由聚烯烃、聚氯乙烯、聚对苯二甲酸乙二醇酯等树脂形成,粘接层由环氧系、丙烯酸系或橡胶系粘接剂形成。另外,作为粘接层,可以使用通过紫外线的照射而发生硬化的紫外线硬化型树脂。

78.并且,晶片11通过卡盘工作台4进行保持。具体而言,晶片11按照正面11a侧(保护部件21侧)与保持面4a面对、背面11b侧向上方露出的方式配置在卡盘工作台4上。当在该状态下对保持面4a作用吸引源的负压时,晶片11的正面11a侧隔着保护部件21而被卡盘工作台4吸引保持。

79.接着,使卡盘工作台4移动至磨削单元6的下方。并且,一边使卡盘工作台4和磨削磨轮12分别向规定的方向以规定的转速进行旋转,一边使磨削磨轮12朝向卡盘工作台4下降。此时磨削磨轮12的下降速度调节成磨削磨具16以适当的力按压至晶片11。

80.当磨削磨具16与晶片11的背面11b侧接触时,对晶片11的背面11b侧进行刮削。由此,对晶片11的背面11b侧进行磨削,将晶片11薄化。并且,当晶片11薄化至规定的厚度时,停止磨削。然后,从晶片11剥离、去除保护部件21。

81.另外,在磨削步骤之前或之后,对于晶片11所包含的半导体器件15分别实施对半导体器件15是良品还是瑕疵品进行判别的检查。在半导体器件15的检查中,例如使金属探针(探头)与在半导体器件15的正面露出的电极17接触而对半导体器件15的电特性进行测量(探测)。并且,根据所测量的电特性是否满足规定的基准,对半导体器件15是良品还是瑕疵品进行判别。

82.当在晶片11中包含半导体器件15的瑕疵品(瑕疵器件15a)时,该半导体器件15通过检查而被判别为瑕疵品。并且,记录被判别为瑕疵品的半导体器件15的位置。

83.接着,将包含形成于晶片11的多个半导体器件15中的被判别为瑕疵品的半导体器件15(瑕疵器件15a)的瑕疵器件区域从晶片11去除(去除步骤)。图3的(a)是示出去除步骤中的晶片11的剖视图。

84.例如在去除步骤中,沿着围绕瑕疵器件15a的四条间隔道13将晶片11去除。由此,将包含瑕疵器件15a的长方体状的瑕疵器件区域11c从晶片11挖除而分离。并且,在晶片11的存在瑕疵器件区域11c的位置形成有从晶片11的正面11a至背面11b的长方体状的贯通孔(去除区域)11d。

85.图3的(b)是示出形成有贯通孔11d的晶片11的立体图。通过将瑕疵器件区域11c去除,得到不包含瑕疵器件15a的晶片11。另外,当在实施去除步骤之前预先实施上述的磨削步骤(参照图2)时,将晶片11薄化,从而容易将瑕疵器件区域11c从晶片11去除。不过,在不阻碍瑕疵器件区域11c的去除的情况下,可以省略磨削步骤。

86.为了进行瑕疵器件区域11c的去除,可以使用各种方法。例如沿着围绕瑕疵器件15a的间隔道13照射激光束,由此将瑕疵器件区域11c从晶片11分离。以下,对在去除步骤中对晶片11实施激光加工的例子进行说明。

87.图4的(a)是示出被照射激光束32a的晶片11的剖视图。在去除步骤中,首先将晶片11的正面11a侧固定于对晶片11进行支承的支承基板23。例如支承基板23是由硅、玻璃、陶瓷等形成的板状的部件,晶片11的正面11a侧借助粘接层25而固定于支承基板23。由此,晶片11在背面11b侧露出的状态下被支承基板23支承。

88.对于粘接层25的材质没有限制,可根据晶片11和支承基板23的材质而适当选择。例如作为粘接层25,可以使用由通过加热而发生硬化的热硬化性树脂形成的粘接剂、由通过加热而发生软化的热塑性树脂形成的粘接剂、由通过紫外线的照射而发生硬化的紫外线硬化性树脂形成的粘接剂等。

89.另外,粘接层25可以是能够通过加热和加压而固定于晶片11和支承基板23的片(热压接片)。例如粘接层25是由熔点比晶片11和支承基板23低的热塑性树脂形成的柔软的片,不包含粘接剂(糊料层)。当一边对热压接片进行加热一边隔着热压接片而将晶片11按压至支承基板23时,将热压接片紧贴于晶片11和支承基板23。由此,将晶片11固定于支承基板23。作为片的具体例,可以举出聚烯烃(po)系片、聚酯(pe)系片。

90.聚烯烃系片是由以烯烃作为单体而合成的聚合物形成的片。作为聚烯烃系片的例子,可以举出聚乙烯片、聚丙烯片、聚苯乙烯片等。另外,也可以使用由丙烯和乙烯的共聚物形成的片、由烯烃系弹性体形成的片。

91.聚酯系片是由将二羧酸(具有两个羧基的化合物)和二醇(具有两个羟基的化合物)作为单体而合成的聚合物形成的片。作为聚酯系片的例子,可以举出聚对苯二甲酸乙二醇酯片、聚萘二甲酸乙二醇酯片。另外,也可以使用聚对苯二甲酸丙二醇酯片、聚对苯二甲酸丁二醇酯片或聚萘二甲酸丁二醇酯片。

92.另外,在借助粘接层25而将晶片11固定于支承基板23时,优选不将粘接层25牢固地粘接于晶片11和支承基板23而是成为将晶片11临时固定于支承基板23的状态。由此,在之后的工序中将瑕疵器件区域11c从晶片11分离时(参照图8的(b)),瑕疵器件区域11c容易从粘接层25剥离。

93.例如在粘接层25是由热硬化性树脂形成的粘接剂的情况下,进行与将热硬化性树脂完全固着于晶片11和支承基板23的情况相比低温或短时间的加热处理,将晶片11固定于支承基板23。另外,在粘接层25是由热塑性树脂形成的粘接剂的情况下,在以规定的温度对热塑性树脂进行加热而使热塑性树脂软化的状态下,将晶片11固定于支承基板23。

94.在粘接层25是由紫外线硬化性树脂形成的粘接剂的情况下,不对紫外线硬化性树脂进行加热处理而将晶片11固定于支承基板23。另外,在粘接层25是热压接片的情况下,进行与将热压接片完全固定于晶片11和支承基板23的情况相比低温或短时间的加热处理,将晶片11固定于支承基板23。

95.另外,也可以代替支承基板23而将由树脂等形成的带粘贴于晶片11的正面11a侧。带的结构和材质的例子与保护部件21(参照图2)相同。

96.接着,对晶片11实施激光加工。在晶片11的激光加工中,使用激光加工装置。激光加工装置具有对晶片11进行保持的卡盘工作台(未图示)以及对晶片11照射激光束32a的激光照射单元30a。激光照射单元30a具有振荡出规定波长的激光的激光振荡器以及使从激光振荡器射出的激光束会聚的聚光器(聚光透镜)。

97.激光束32a的照射条件设定成晶片11的被照射了激光束32a的区域通过多光子吸

收而改质(变质)。具体而言,激光束32a的波长设定成至少激光束32a的一部分透过晶片11。即,激光照射单元30a照射对于晶片11具有透过性的波长的激光束32a。另外,激光束32a的其他照射条件(输出、脉冲宽度、光斑直径、重复频率等)也设定成将晶片11适当地改质。

98.并且,在将激光束32a的聚光点定位于晶片11的内部的状态下,沿着围绕瑕疵器件15a的四条间隔道13照射激光束32a。另外,激光束32a只要按照围绕瑕疵器件15a的方式进行照射即可,激光束32a的具体的扫描路径可适当地设定。

99.在图5的(a)~图5的(c)中示出激光束32a的扫描路径的例子。图5的(a)是示出圆角四边形状的路径34a的俯视图,图5的(b)是示出矩形状的路径34b的俯视图,图5的(c)是示出多条直线状的路径34c的俯视图。路径34a、路径34b、多个路径34c分别设定成与间隔道13重叠。

100.例如激光束32a沿着四角形成为圆弧状的大致矩形状的路径34a而以围绕瑕疵器件15a的方式进行扫描。另外,激光束32a可以沿着围绕瑕疵器件15a的矩形状的路径34b进行扫描。另外,在激光束32a沿着路径34a或路径34b进行扫描的情况下,激光束32a以围绕瑕疵器件15a的方式连续地照射至晶片11(一笔连贯地书写)。

101.另外,激光束32a可以沿着四条直线状的路径34c进行扫描,该四条直线状的路径34c沿着围绕瑕疵器件15a的四条间隔道13。另外,路径34c彼此未连结,激光束32a以围绕瑕疵器件15a的方式断续地进行照射。

102.图4的(b)是示出形成有改质层(变质层)27的晶片11的剖视图。当沿着围绕瑕疵器件15a的间隔道13照射激光束32a时,晶片11通过多光子吸收而改质,在晶片11的内部沿着间隔道13形成改质层27。并且,形成有改质层27的区域比晶片11的其他区域脆。因此,例如当对晶片11赋予外力时,晶片11沿着改质层27断裂。即,改质层27作为瑕疵器件区域11c的分离的起点(开端)发挥功能。

103.特别是当沿着图5的(a)所示的路径34a或图5的(c)所示的路径34c照射激光束32a时,确认到有效地抑制在路径34a、34c的四角(角部)产生预料之外的不规则的龟裂(裂纹)。在该情况下,形成于路径34a、34c的四角的改质层27作为分割起点正确地发挥功能,从而容易将瑕疵器件区域11c准确地分离。

104.另外,改质层27可以一边改变激光束32a的聚光点的高度位置一边沿着各间隔道13分别照射多次激光束32a而形成。在该情况下,改质层27由沿着晶片11的厚度方向形成多层的改质区域构成。

105.图4的(c)是示出包含多个改质区域(变质区域)27a的改质层27的剖视图。例如在晶片11的内部在晶片11的厚度方向的不同深度位置沿着各间隔道13形成多层改质区域27a。

106.另外,多个改质区域27a可以形成为俯视不重叠。具体而言,如图4的(c)所示,对于多个改质区域27a,越是形成于晶片11的背面11b侧的改质区域27a,越形成于在水平方向(与晶片11的厚度方向垂直的方向)上远离瑕疵器件15a的位置。在该情况下,形成有相对于晶片11的厚度方向倾斜的改质层27(参照图4的(b)),在之后的工序中容易将瑕疵器件区域11c从晶片11分离(参照图8的(b))。不过,对于改质层27的形状没有限制,改质层27可以形成为与晶片11的厚度方向平行。

107.接着,通过对晶片11的背面11b侧进行磨削,使通过激光束32a的照射而进行了加

工的被加工区域(改质层27)或从被加工区域(改质层27)发展的龟裂(裂纹)在晶片11的背面11b侧露出。在晶片11的磨削中,例如使用图2所示的磨削装置2。

108.使磨削磨具16与卡盘工作台4所保持的晶片11的背面11b侧接触,由此对晶片11的背面11b侧进行磨削。并且,例如将晶片11磨削、薄化至改质层27在晶片11的背面11b侧露出为止。

109.图6是示出磨削后的晶片11的剖视图。当将磨削磨具16(参照图2)按压至晶片11而对晶片11进行磨削时,对晶片11赋予外力(压力),从而使晶片11沿着改质层27断裂。另外,在改质层27中产生的龟裂(裂纹)29发展,到达晶片11的正面11a。其结果是,将瑕疵器件区域11c从晶片11断开。

110.另外,从改质层27发展到晶片11的正面11a的龟裂29有时也在通过激光束32a的照射而形成改质层27时(参照图4的(a)和图4的(b))产生。具体而言,通过适当地设定激光束32a的照射条件、形成改质层27的位置,能够使与改质层27的形成同时产生的龟裂29到达晶片11的正面11a。

111.另外,优选在晶片11的磨削后,对晶片11实施蚀刻处理。例如对晶片11实施等离子蚀刻。在等离子蚀刻中,使用等离子处理装置。等离子处理装置具有:卡盘工作台,其具有对晶片11进行保持的保持面;以及腔室(处理室),其对卡盘工作台进行收纳。

112.图7的(a)是示出实施等离子蚀刻的晶片11的剖视图。在实施等离子蚀刻时,在通过卡盘工作台对晶片11进行保持的状态下,将腔室密闭,向腔室内提供蚀刻用的气体(蚀刻气体)36。并且,等离子处理装置通过高频电压使腔室内的气体36成为包含离子、自由基的等离子状态。由此,将等离子化的气体36提供至晶片11。

113.例如在晶片11是硅晶片的情况下,使用cf4、sf6等氟系气体作为气体36。不过,气体36的成分可根据晶片11的材质而适当地选择。并且,等离子状态的气体36作用于晶片11,对晶片11实施等离子蚀刻。

114.图7的(b)是示出等离子蚀刻后的晶片11的剖视图。当将等离子化的气体36提供至晶片11的背面11b侧时,气体36进入至改质层27和龟裂29,对改质层27和龟裂29的内部实施蚀刻。其结果是,晶片11与瑕疵器件区域11c之间的间隙扩展,将瑕疵器件区域11c从晶片11可靠地断开。

115.不过,气体36也可以在腔室的外部进行等离子化之后经由金属制的提供管而提供至腔室内。在该情况下,在等离子化的气体36通过提供管时,气体所包含的离子吸附于提供管的内壁,不容易到达腔室内。其结果是,将自由基的比例高的气体36导入至腔室内并提供至晶片11。自由基的比例高的气体36容易进入至晶片11内的狭窄的区域,因此容易通过气体36对改质层27和龟裂29的内部实施蚀刻处理。

116.另外,蚀刻处理的种类不限于等离子蚀刻。例如也可以通过对晶片11的背面11b侧提供蚀刻液而对晶片11实施湿蚀刻。具体而言,在晶片11是硅晶片的情况下,将包含氢氧化钾(koh)、四甲基氢氧化铵(tmah)等的蚀刻液提供至晶片11。并且,蚀刻液进入至改质层27和龟裂29,由此对改质层27和龟裂29的内部实施蚀刻,改质层27和龟裂29扩展。

117.另外,在通过激光束32a的照射而形成的改质层27(参照图4的(b))比电极19靠晶片11的背面11b侧的情况下,优选将晶片11磨削、薄化至将改质层27完全去除为止。在该情况下,得到不包含改质层27而仅残留有从改质层27发展的龟裂29的晶片11。当这样预先将

改质层27从晶片11去除时,防止最终对晶片11进行分割而得到的器件芯片的抗弯强度(弯曲强度)降低。

118.在如上述那样将改质层27从晶片11去除的情况下,通过磨削使龟裂29在晶片11的背面11b侧露出,将瑕疵器件区域11c从晶片11断开。并且,对龟裂29的内部提供等离子化的气体36或蚀刻液,将龟裂29扩展。

119.另外,在通过激光束32a的照射而形成改质层27时(参照图4的(a)和图4的(b))、或对晶片11的背面11b侧进行磨削时(参照图6),有时产生从改质层27朝向晶片11的背面11b侧发展的龟裂(裂纹)。在该情况下,当通过晶片11的磨削而使该龟裂在晶片11的背面11b露出时,将瑕疵器件区域11c从晶片11断开。

120.接着,将瑕疵器件区域11c从晶片11去除。具体而言,将瑕疵器件区域11c从粘接层25剥离并拾取,由此将瑕疵器件区域11c从晶片11分离。

121.在将瑕疵器件区域11c从晶片11分离时,优选先实施使粘接层25的粘接力局部降低的处理(事前处理)。例如借助改质层27和龟裂29而对粘接层25提供药液,由此使粘接层25的粘接力局部降低、或将粘接层25局部去除。

122.另外,在粘接层25由通过赋予规定的能量(加热、电磁波的照射等)而使粘接力降低的材质形成的情况下,可以通过对粘接层25赋予能量而使粘接层25的粘接力降低。例如在粘接层25是由热塑性树脂形成的粘接剂的情况下,通过对粘接层25进行加热,能够使粘接层25的粘接力降低。另外,在粘接层25是由紫外线硬化性树脂形成的粘接剂的情况下,通过对粘接层25照射紫外线,能够使粘接层25的粘接力降低。

123.另外,作为粘接层25,也可以使用具有膜状的基材、设置于基材的一个面侧的热发泡层以及设置于基材的另一个面侧的粘接层的带。该带的热发泡层通过使粘接剂含有通过加热发生膨胀的膨胀材料而形成。

124.作为热发泡层的粘接剂,可以使用丙烯酸系粘接剂、橡胶系粘接剂、乙烯基烷基醚系粘接剂、有机硅系粘接剂、聚酯系粘接剂、聚酰胺系粘接剂、聚氨酯系粘接剂等。另外,作为热发泡层的膨胀材料,可以使用通过加热发生膨胀的微球(热膨胀性微球)、通过加热发生发泡的发泡材料等。

125.热膨胀性微球通过在具有弹性的微胶囊中内包通过加热发生膨胀的物质而构成。作为通过加热发生膨胀的物质,例如可以使用丙烷、丙烯、丁烯等。作为包含热膨胀性微球的带的市售品的例子,可以举出日东电工株式会社生产的revalpha(注册商标)。另外,作为通过加热发生发泡的发泡材料,例如可以使用碳酸铵、碳酸氢铵、碳酸氢钠、亚硝酸铵、硼氢化钠、叠氮化物类等无机系发泡剂、或各种有机系发泡剂。

126.上述的带按照热发泡层侧与晶片11接触而粘接层侧与支承基板23接触的方式粘贴于晶片11和支承基板23。并且,当对带进行加热时,在带的被加热的区域中,热发泡层所包含的膨胀材料发生膨胀而形成凹凸,带对晶片11的粘接力降低。

127.图8的(a)是示出对粘接层25实施事前处理时的晶片11的剖视图。例如在支承基板23的位于固定有晶片11的面(上表面)的相反侧的面(下表面)侧固定有掩模38。另外,掩模38具有上下贯通掩模38的开口38a,按照开口38a与瑕疵器件区域11c重叠的方式固定。

128.另外,在支承基板23的下方配置有对粘接层25赋予能量的能量赋予单元40。能量赋予单元40经由掩模38的开口38a而对粘接层25赋予能量。另外,从能量赋予单元40赋予至

粘接层25的能量的种类根据粘接层25的性质而选择。

129.例如在粘接层25包含由热塑性树脂形成的粘接剂或热发泡层的带的情况下,使用加热器作为能量赋予单元40。另外,使用绝热部件作为掩模38。并且,从能量赋予单元40对支承基板23中的与掩模38的开口38a重叠的区域赋予热,将支承基板23的热传导至粘接层25。由此,局部地加热粘接层25中的与掩模38的开口38a重叠的区域。

130.另外,在粘接层25是由紫外线硬化性树脂形成的粘接剂的情况下,使用照射紫外线的光源(灯)作为能量赋予单元40。另外,使用对于紫外线具有透过性的部件作为支承基板23,使用对于紫外线具有遮光性的部件作为掩模38。并且,从能量赋予单元40经由掩模38的开口38a和支承基板23而对粘接层25照射紫外线。由此,局部地对粘接层25中的与掩模38的开口38a重叠的区域照射紫外线。

131.当从能量赋予单元40对粘接层25赋予能量时,粘接层25中的与瑕疵器件区域11c重叠的区域的粘接力局部降低。由此,容易将瑕疵器件区域11c从粘接层25剥离。

132.图8的(b)是示出将瑕疵器件区域11c分离时的晶片11的剖视图。在根据需要对晶片11实施了事前处理之后,对瑕疵器件区域11c进行保持而使瑕疵器件区域11c从晶片11离开。由此,将瑕疵器件区域11c从粘接层25剥离,从晶片11挖除。

133.另外,在将瑕疵器件区域11c从晶片11分离时,可以通过对晶片11或支承基板23照射超声波而辅助瑕疵器件区域11c的分离。图9是示出超声波照射单元42的剖视图。

134.超声波照射单元42具有形成为长方体状的箱型的容器44。在容器44内贮存有纯水等液体46。另外,在容器44内设置有发出超声波的超声波发送器48。

135.将形成有改质层27和龟裂29的晶片11按照浸渍于液体46的方式收纳于容器44。此时,晶片11例如按照支承基板23与超声波发送器48面对的方式配置。当在该状态下使超声波发送器48发送超声波时,超声波以液体46作为媒介而进行传播,到达支承基板23,从而对支承基板23赋予超声波振动。

136.即使在晶片11未沿着改质层27和龟裂29充分地断裂的状态下,当对支承基板23赋予超声波振动时,通过支承基板23的振动而促进晶片11的断裂。另外,通过支承基板23的振动,瑕疵器件区域11c与粘接层25的接合减弱。其结果是,容易将瑕疵器件区域11c从晶片11分离。另外,超声波也可以局部地照射至支承基板23中的与瑕疵器件区域11c重叠的区域。

137.这样将瑕疵器件区域11c从晶片11分离。并且,在晶片11的原来存在瑕疵器件区域11c的位置形成有沿厚度方向贯通晶片11的贯通孔11d(参照图8的(b))。

138.另外,在上述中,作为一例,对沿着通过激光束32a的照射而形成的改质层27和龟裂29将晶片11断裂的方法进行了说明。不过,对晶片11实施的激光加工的内容不限于改质层27和龟裂29的形成。例如在去除步骤中,通过对晶片11实施烧蚀加工,也能够将瑕疵器件区域11c从晶片11分离。

139.图10的(a)是示出照射激光束32b的晶片11的剖视图。在对晶片11实施烧蚀加工的情况下,使用对晶片11照射激光束32b的激光照射单元30b。另外,激光照射单元30b的结构与激光照射单元30a(参照图4的(a))相同。

140.不过,激光束32b的照射条件设定成晶片11的被照射了激光束32b的区域通过烧蚀加工而去除。具体而言,激光束32b的波长设定成至少激光束32b的一部分被晶片11吸收。即,激光照射单元30b照射对于晶片11具有吸收性的波长的激光束32b。另外,激光束32b的

其他照射条件也设定成对晶片11适当地实施烧蚀加工。

141.例如激光束32b照射至晶片11的正面11a侧。具体而言,晶片11按照正面11a侧露出的方式通过激光加工装置的卡盘工作台(未图示)进行保持。并且,在将激光束32b的聚光点定位于晶片11的间隔道13的状态下,沿着围绕瑕疵器件15a的四条间隔道13照射激光束32b。另外,对于激光束32b的扫描路径没有限制。例如沿着图5的(a)和图5的(b)所示的路径34a或路径34b扫描激光束32b。

142.图10的(b)是示出形成有槽31的晶片11的剖视图。当沿着围绕瑕疵器件15a的四条间隔道13照射激光束32b时,将晶片11的正面11a侧中的沿着间隔道13的区域通过烧蚀加工而去除。其结果是,在晶片11的正面11a侧沿着间隔道13形成俯视矩形状的槽31。

143.另外,对于槽31的形状没有限制。例如槽31可以形成为在晶片11的厚度方向上宽度恒定,也可以如图10的(b)所示那样形成为越靠晶片11的背面11b侧宽度越宽。

144.另外,在形成槽31时,可以利用保护膜覆盖晶片11的正面11a侧,隔着保护膜而对晶片11照射激光束32b。例如作为保护膜,可以使用树脂制的带、由pva(聚乙烯醇)、peg(聚乙二醇)等水溶性的树脂形成的膜。当在晶片11的正面11a侧形成有保护膜时,能够防止在烧蚀加工时产生的加工屑(碎屑)附着于晶片11的正面11a,从而避免晶片11和半导体器件15的污染。

145.另外,可以对通过激光束32b的照射而进行了加工的被加工区域(槽31)提供等离子化的气体或蚀刻液,由此对晶片11实施蚀刻处理。由此,将槽31扩展,并且将通过烧蚀加工而形成于槽31的内壁的微细的凹凸去除。

146.在对晶片11实施蚀刻处理时,优选形成覆盖晶片11的正面11a侧的掩模。在该掩模上设置有使晶片11中的形成有槽31的区域露出的开口。并且,将等离子化的气体或蚀刻液隔着掩模而提供至晶片11。由此,对形成于晶片11的正面11a侧的半导体器件15进行保护。

147.另外,对于在蚀刻处理中所用的掩模的材质没有限制。例如使用由感光性的树脂形成的抗蚀剂作为掩模。另外,作为掩模,还可以使用在照射激光束32b时形成于晶片11的正面11a侧的上述保护膜(pva、peg等)。

148.接着,通过对晶片11的背面11b侧进行磨削,使通过激光束32b的照射而进行了加工的被加工区域(槽31)在晶片11的背面11b侧露出。在对晶片11进行磨削时,首先将晶片11固定于支承基板。图11的(a)是示出固定于支承基板23的晶片11的剖视图。在对晶片11的背面11b侧进行磨削的情况下,将晶片11的正面11a侧借助粘接层25而固定于支承基板23。

149.接着,通过磨削装置2(参照图2)对晶片11进行磨削。具体而言,使磨削磨具16与晶片11的背面11b侧接触,由此对晶片11的背面11b侧进行磨削。并且,将晶片11磨削、薄化至槽31在晶片11的背面11b侧露出为止。

150.图11的(b)是示出磨削后的晶片11的剖视图。当槽31在晶片11的背面11b侧露出时,将瑕疵器件区域11c从晶片11断开。然后,如上所述将瑕疵器件区域11c从晶片11分离,在晶片11上形成贯通孔11d(参照图8的(a)、图8的(b)、图9)。

151.另外,在去除步骤中,可以通过激光束的照射而将晶片11切断。具体而言,通过烧蚀加工,沿着间隔道13形成从晶片11的正面11a至背面11b的切缝(切口)。

152.图12的(a)是示出被照射激光束32c的晶片11的剖视图。在晶片11的切断中,使用对晶片11照射激光束32c的激光照射单元30c。另外,激光照射单元30c的结构与激光照射单

元30a(参照图4的(a))相同。

153.不过,激光束32c的照射条件设置成通过烧蚀加工将晶片11的正面11a至背面11b的区域去除。具体而言,激光束32c的波长设定成至少激光束32c的一部分被晶片11吸收。即,激光照射单元30c照射对于晶片11具有吸收性的波长的激光束32c。另外,激光束32c的其他照射条件也设定成将晶片11的正面11a至背面11b的区域去除。

154.在对晶片11照射激光束32c时,首先在晶片11上粘贴带等保护部件33。例如在对晶片11的正面11a侧照射激光束32c的情况下,在晶片11的背面11b侧粘贴作为保护部件33的带。

155.接着,对晶片11的正面11a侧照射激光束32c。具体而言,在将激光束32c的聚光点定位于晶片11的间隔道13的状态下,沿着围绕瑕疵器件15a的四条间隔道13照射激光束32c。另外,对于激光束32c的扫描路径没有限制。例如沿着图5的(a)和图5的(b)所示的路径34a或路径34b扫描激光束32c。

156.当沿着围绕瑕疵器件15a的间隔道13照射激光束32c时,沿着间隔道13将晶片11去除。其结果是,在晶片11上沿着间隔道13形成从正面11a至背面11b的切缝(切口)35。其结果是,将瑕疵器件区域11c从晶片11断开。

157.另外,在仅通过沿着间隔道13扫描一次激光束32c难以形成到达晶片11的背面11b的切缝35的情况下,可以沿着各间隔道13分别扫描多次激光束32c。然后,如上述那样将瑕疵器件区域11c从晶片11分离,在晶片11上形成贯通孔11d(参照图8的(a)、图8的(b)、图9)。

158.在将瑕疵器件区域11c从晶片11分离之后,将晶片11固定于支承基板23。图12的(b)是示出固定于支承基板23的晶片11的剖视图。在晶片11上形成切缝35而将瑕疵器件区域11c分离之后,在晶片11的正面11a侧借助粘接层25而固定支承基板23。然后,从晶片11的背面11b侧剥离、去除保护部件33。

159.另外,在去除步骤中,也可以通过经由液体而照射的激光束(水激光)对晶片11进行加工。图13的(a)是示出经由液柱50而照射激光束32c的晶片11的剖视图。

160.激光照射单元30c可以内置有朝向晶片11喷射液体的喷射单元(喷嘴)。在该情况下,从喷射单元对晶片11连续地提供液体,由此形成从激光照射单元30c至晶片11的液柱50。液柱50是由流动的液体形成的柱,作为用于传播激光束32c的导光路发挥功能。例如从喷射单元喷射水而形成水柱。

161.晶片11通过保持工作台52进行保持。保持工作台52的上表面构成对晶片11进行保持的平坦的保持面52a。另外,在保持工作台52上设置有上下贯通保持工作台52的开口52b。开口52b与围绕半导体器件15的四条间隔道13对应而形成为俯视矩形状。晶片11按照围绕瑕疵器件15a的四条间隔道13分别与开口52b重叠的方式配置在保持工作台52上。

162.并且,从激光照射单元30c喷射液体而形成液柱50,并且从激光照射单元30c照射激光束32c。此时,激光束32c的聚光点定位于液柱50的内部。并且,激光束32c经由液柱50而照射至晶片11。

163.当如上述那样将激光束32c照射至液柱50时,即使不严格地控制激光束32c的聚光点的高度位置,也能够将激光束32c引导至晶片11的间隔道13。另外,由于激光加工而产生的加工屑(碎屑)被液体冲掉。

164.并且,激光束32c与液柱50一起沿着间隔道13进行扫描。由此,在晶片11上沿着间

隔道13形成切缝35,将瑕疵器件区域11c从晶片11断开。另外,从激光照射单元30c喷射的液体经由设置于保持工作台52的开口52b而排出。

165.然后,将晶片11固定于支承基板。图13的(b)是示出固定于支承基板23的晶片11的剖视图。在晶片11上形成切缝35而将瑕疵器件区域11c分离之后,在晶片11的正面11a侧借助粘接层25而固定支承基板23。

166.另外,可以对通过激光束32c的照射而进行了加工的被加工区域(切缝35)提供等离子化的气体或蚀刻液,由此实施蚀刻处理。由此,将切缝35扩展,并且将通过烧蚀加工而形成于切缝35的内壁的微细的凹凸去除。

167.另外,在上述中,对通过激光加工将瑕疵器件区域11c从晶片11分离的方法进行了说明,但也可以在瑕疵器件区域11c的分离中使用激光加工以外的方法。例如也可以使用通过等离子蚀刻将晶片11切断的、所谓的等离子切割。

168.在实施等离子切割的情况下,首先在晶片11的正面11a侧固定支承基板23(参照图4的(a))。然后,在晶片11的背面11b侧形成等离子蚀刻用的掩模。

169.图14的(a)是示出形成有掩模层37的晶片11的剖视图。掩模层37由作为等离子蚀刻的掩模发挥功能的材质形成,形成为覆盖晶片11的整个背面11b。例如作为掩模层37,可以使用由感光性的树脂形成的抗蚀剂、pva、peg等水溶性的树脂。

170.接着,将掩模层37中的与围绕瑕疵器件15a的四条间隔道13重叠的区域去除。例如从激光照射单元54对掩模层37照射激光束56,由此将掩模层37沿着间隔道13去除。另外,激光束56的照射条件设定成在对掩模层37照射激光束56时,通过烧蚀加工将掩模层37去除。

171.当将激光束56沿着围绕瑕疵器件15a的四条间隔道13照射至掩模层37时,在掩模层37上形成使四条间隔道13露出的矩形状的开口。由此,将掩模层37图案化,形成等离子蚀刻用的掩模39(参照图14的(b))。

172.接着,使用掩模39对晶片11实施等离子蚀刻。在晶片11的等离子蚀刻中,例如使用上述的等离子处理装置。

173.图14的(b)是示出实施等离子蚀刻的晶片11的剖视图。当实施等离子蚀刻时,将等离子化的蚀刻用的气体(蚀刻气体)58经由掩模39的开口而提供至晶片11。由此,对晶片11中的沿着围绕瑕疵器件15a的间隔道13的区域实施蚀刻,在晶片11的背面11b侧形成槽。

174.图14的(c)是示出等离子蚀刻后的晶片11的剖视图。当进行蚀刻而使形成于晶片11的背面11b侧的槽到达正面11a时,沿着间隔道13形成从晶片11的正面11a至背面11b的切缝35,将瑕疵器件区域11c从晶片11断开。然后,将瑕疵器件区域11c从晶片11分离,在晶片11上形成贯通孔11d(参照图8的(a)、图8的(b)、图9)。

175.另外,等离子蚀刻可以通过将等离子化的气体58提供至晶片11的正面11a侧来实施。在该情况下,在将晶片11固定于支承基板23之前,在晶片11的正面11a侧形成掩模39。并且,隔着掩模39而将气体58提供至晶片11,在晶片11的正面11a侧形成槽。当该槽到达背面11b时,形成切缝35,将瑕疵器件区域11c从晶片11断开。然后,在晶片11的正面11a侧固定支承基板23。

176.经过以上那样的工序,将瑕疵器件区域11c从晶片11分离,在晶片11上形成贯通孔11d。其结果是,如图3的(b)所示,得到不包含瑕疵器件15a的晶片11。

177.接着,准备器件芯片,该器件芯片具有与被判别为瑕疵品的半导体器件15(瑕疵器

件15a)为相同种类的良好的半导体器件15且能够嵌入至贯通孔11d中的大小。在器件芯片的制造中,例如使用具有与晶片11相同的结构的晶片。图15的(a)是示出器件芯片的准备用的晶片51的立体图。

178.晶片51由与晶片11相同的材质形成,其具有正面(第1面)51a和背面(第2面)51b。另外,晶片51由按照相互交叉的方式呈格子状排列的多条间隔道(分割预定线)53划分成多个区域。并且,在晶片51的正面51a侧的由间隔道53划分的多个区域内分别形成有半导体器件55。

179.半导体器件55具有与图1的(a)等所示的半导体器件15相同的功能。另外,半导体器件55的结构与半导体器件15相同,在半导体器件55上连接有电极(通孔电极、贯通电极)57(参照图17的(a))。电极57的结构和材质与图1的(b)等所示的电极19相同。

180.将晶片51沿着间隔道53进行分割,由此制造分别具有半导体器件55的多个器件芯片。晶片51的分割例如通过上述的激光加工或等离子蚀刻来实施。

181.另外,在晶片51的分割中,也可以使用切削装置。切削装置具有对晶片51进行保持的卡盘工作台以及对卡盘工作台所保持的晶片51进行切削的切削单元。在切削单元中安装有环状的切削刀具。使切削刀具旋转而切入至晶片51,由此将晶片51沿着间隔道53进行分割。其结果是,得到分别具有半导体器件55的多个器件芯片。

182.图15的(b)是示出分割成多个器件芯片59的晶片51的立体图。另外,在晶片11的分割之前或之后,实施形成于晶片51的多个半导体器件55的检查,判别各个半导体器件55是良品还是瑕疵品。并且,从通过晶片51的分割而得到的多个器件芯片59中去除包含被判别为瑕疵品的半导体器件55的器件芯片59。

183.由此,得到器件芯片59,器件芯片59具有与形成于晶片11的良好的半导体器件15(参照图1的(a)等)相同的半导体器件55。即,器件芯片59具有良好的半导体器件55(具有瑕疵器件15a本应具有的功能的半导体器件55),该良好的半导体器件55具有与瑕疵器件15a(参照图1的(a)等)相同的功能。

184.另外,准备器件芯片59的时机没有限制。例如在与晶片11的准备和半导体器件15的检查相同的时机实施了晶片51的准备和半导体器件55的检查之后,通过晶片51的分割而制造器件芯片59。

185.接着,将器件芯片59嵌入至晶片11的贯通孔11d(嵌入步骤)。图16是示出嵌入步骤中的晶片11的立体图。

186.在将晶片11的正面11a侧(半导体器件15侧)固定于支承基板23的情况下,器件芯片59按照形成有半导体器件55的面侧(正面侧)与支承基板23面对的方式进行定位。并且,将器件芯片59嵌入至晶片11的贯通孔11d。

187.图17的(a)是示出嵌入有器件芯片59的晶片11的剖视图。器件芯片59按照与在贯通孔11d内露出的粘接层25接触的方式嵌入至贯通孔11d。由此,器件芯片59借助粘接层25而固定于支承基板23。

188.另外,晶片11是通过粘接层25临时固定于支承基板23的状态,在晶片11与支承基板23的接合较弱的情况下,在将器件芯片59嵌入至贯通孔11d之后,进行将晶片11牢固地固定于支承基板23的处理(正式固定处理)。由此,晶片11和器件芯片59借助粘接层25而牢固地固定于支承基板23。

189.例如在粘接层25是由热硬化性树脂形成的粘接剂的情况下,进行与临时固定时相比高温或长时间的加热处理而使热硬化性树脂硬化,由此将晶片11与支承基板23的接合强化。另外,在粘接层25是由紫外线硬化性树脂形成的粘接剂的情况下,对紫外线硬化性树脂进行加热处理,由此将晶片11与支承基板23的接合强化。另外,在粘接层25是热压接片的情况下,进行与临时固定时相比高温或长时间的加热处理,并且将晶片11和支承基板23按压至热压接片,从而将晶片11与支承基板23的接合强化。

190.另外,在去除步骤中,在使用粘接力较弱的粘接层25将晶片11临时固定于支承基板23的情况下,可以在嵌入步骤之前暂时将晶片11和支承基板23分离,使用粘接力比粘接层25高的其他粘接层将晶片11重新固定于支承基板23。

191.图17的(b)是示出贯通孔11d的俯视图。在上述的去除步骤中,贯通孔11d形成得比器件芯片59大。具体而言,贯通孔11d的第1方向(纸面左右方向)的长度l

a1

大于器件芯片59的第1方向的长度l

b1

。另外,贯通孔11d的第2方向(与第1方向垂直的方向、纸面上下方向)的长度l

a2

大于器件芯片59的第2方向的长度l

b2

。因此,当在贯通孔11d中嵌入器件芯片59时,在晶片11与器件芯片59之间按照围绕器件芯片59的方式形成有间隙61。

192.另外,在之后的工序(后述的树脂填充步骤)中,向间隙61中填充树脂。因此,优选将间隙61的宽度(贯通孔11d的内壁与器件芯片59的侧面之间的距离)确保为一定的宽度以上。例如按照间隙61的宽度为2μm以上、优选为5μm以上、进一步优选为10μm以上的方式调节贯通孔11d或器件芯片59的尺寸。

193.贯通孔11d的具体尺寸可以考虑半导体器件15、55的位置等来适当地设定。例如在晶片11的正面11a侧,贯通孔11d的端部(内壁)与半导体器件15的端部之间的距离设定为2μm以上、优选设定为5μm以上。另外,在晶片11的正面11a侧,贯通孔11d的端部可以配置于比间隔道13的宽度方向的中央靠半导体器件15侧的位置。另外,如图17的(a)所示,在贯通孔11d的内壁相对于晶片11的厚度方向倾斜的情况下,贯通孔11d中的晶片11的背面11b侧的区域的一部分可以与形成于晶片11的半导体器件15的一部分重叠。

194.对于器件芯片59的具体尺寸,只要能够将器件芯片59嵌入至贯通孔11d,就没有限制。例如在器件芯片59的正面侧,半导体器件55的端部与器件芯片59的端部之间的距离设定为晶片11上所设定的间隔道13的宽度的1/2以下。

195.另外,在嵌入步骤中,可以代替将器件芯片59固着于粘接层25的方式而将附着了粘接层的器件芯片59嵌入至贯通孔11d。具体而言,可以在通过等离子蚀刻或湿蚀刻(药液处理)等处理将在贯通孔11d的内部露出的粘接层25去除之后,将附着了粘接层的器件芯片59借助粘接层而固定于支承基板23。

196.图18的(a)是示出对粘接层25实施等离子蚀刻时的晶片11的剖视图。例如对晶片11的背面11b侧提供等离子化的气体(蚀刻气体)60,由此将粘接层25中的与贯通孔11d重叠的区域去除。

197.图18的(b)是示出将粘接层25的一部分去除的状态的晶片11的剖视图。当将粘接层25中的与贯通孔11d重叠的区域去除时,支承基板23的上表面中的与贯通孔11d重叠的区域露出。另外,在对晶片11实施等离子蚀刻时,可以在晶片11的背面11b侧形成使贯通孔11d露出的掩模。

198.接着,将附着了粘接层的器件芯片59嵌入至贯通孔11d。图18的(c)是示出嵌入有

附着了粘接层63的器件芯片59的晶片11的剖视图。在器件芯片59的正面侧(半导体器件55侧)设置有粘接层63。另外,粘接层63的材质的例子与粘接层25相同。器件芯片59借助粘接层63而固定于在贯通孔11d的内侧露出的支承基板23的上表面上。

199.并且,在将器件芯片59填入贯通孔11d之后,根据需要对粘接层25、63进行正式固定处理。由此,晶片11和器件芯片59借助粘接层25、63而牢固地固定于支承基板23。

200.接着,向晶片11与器件芯片59之间的间隙61填充树脂(树脂填充步骤)。图19的(a)是示出树脂填充步骤中的晶片11的剖视图。

201.在树脂填充步骤中,在晶片11的背面11b侧形成树脂65。树脂65例如通过将环氧树脂等液态树脂涂布至晶片11的背面11b侧并使液态树脂硬化而形成。不过,对于树脂65的材料没有限制。

202.当在晶片11的背面11b侧涂布液态树脂时,液态树脂的一部分流入至晶片11与器件芯片59之间的间隙61(参照图17的(a)、图17的(b)等),填充至间隙61中。当在该状态下使液态树脂硬化时,晶片11与器件芯片59借助树脂65而结合,将器件芯片59固定于晶片11。

203.接着,对形成于间隙61的外侧的树脂65进行磨削(树脂磨削步骤)。在树脂磨削步骤中,通过磨削加工将形成于晶片11的背面11b侧的树脂65去除。在树脂65的磨削中,例如使用磨削装置2(参照图2)。

204.图19的(b)是示出树脂磨削步骤中的晶片11的剖视图。例如在树脂磨削步骤中,通过磨削将形成于间隙61的外侧的树脂65去除,并且对晶片11的背面11b侧进行磨削。并且,将晶片11薄化至电极19、57在晶片11的背面11b侧露出。

205.不过,对于使电极19、57露出的方法没有限制。例如可以在树脂磨削步骤中将树脂65磨削至晶片11的背面11b侧露出之后,对晶片11的背面11b侧实施等离子蚀刻、湿蚀刻等蚀刻处理,由此使电极19、57露出。在该情况下,能够防止磨削磨具16(参照图2)与电极19、57接触而使电极19、57所包含的金属飞散。

206.经过以上的工序,得到具有在背面11b侧露出的电极19、57的晶片11。由此,能够将半导体器件15、55和层叠于晶片11的背面11b侧的其他晶片所包含的半导体器件(未图示)借助电极19、57而连接。即,通过本实施方式的晶片的制造方法,制造出能够用于层叠晶片的形成的晶片11。

207.接着,对使用上述晶片11制造具有层叠的多个半导体器件的器件芯片(层叠器件芯片)的方法的具体例进行说明。在制造层叠器件芯片时,首先形成具有层叠的多个晶片的层叠晶片(晶片层叠步骤)。图20是示出层叠晶片79的剖视图。

208.在晶片层叠步骤中,使用树脂磨削步骤后的晶片11(第1晶片)和在上述晶片准备步骤中准备的其他晶片71(第2晶片)。另外,晶片71的结构与晶片11相同。

209.具体而言,晶片71由与晶片11相同的材质形成,晶片71具有正面(第1面)71a和背面(第2面)71b。另外,晶片71由按照相互交叉的方式呈格子状排列的多条间隔道(分割预定线)73划分成多个矩形状的区域。在晶片71的正面71a侧的由间隔道73划分的多个区域内分别形成有半导体器件75。

210.半导体器件75的结构与半导体器件15相同。另外,在半导体器件75上连接有电极(通孔电极、贯通电极)77。电极77的结构和材质与电极19相同。

211.晶片71层叠在晶片11上。例如晶片71按照正面71a侧与晶片11的背面11b侧面对的

方式贴合在晶片11上。另外,对于将晶片11和晶片71贴合的方法没有限制。例如晶片11和晶片71通过直接接合进行贴合。具体而言,晶片11的背面11b侧和晶片71的正面71a侧通过表面活性化接合而接合。

212.不过,晶片11和晶片71可以通过间接接合而贴合。例如通过借助永久粘接剂而将晶片71层叠在晶片11上,也能够将晶片11和晶片71贴合。

213.另外,在形成于晶片71的多个半导体器件75中包含瑕疵器件的情况下,在将晶片71层叠在晶片11上之前或之后,对晶片71实施磨削步骤、去除步骤、嵌入步骤、树脂填充步骤、树脂磨削步骤。其结果是,将瑕疵器件从晶片71去除,并且将包含良好的半导体器件55的器件芯片59嵌入至晶片71。

214.晶片11和晶片71按照间隔道13与间隔道73重叠且晶片11所包含的半导体器件15、55与晶片71所包含的半导体器件75、55重叠的方式进行贴合。其结果是,晶片11所包含的半导体器件15、55与晶片71所包含的半导体器件75、55借助电极19、57而连接。

215.这样,形成具有相互层叠的晶片11和晶片71的层叠晶片79。另外,在晶片层叠步骤中,可以在晶片11上层叠多个晶片71。例如可以在层叠于晶片11上的晶片71上进一步层叠其他晶片71。在该情况下,对层叠在晶片11上的多个晶片71分别实施磨削步骤、去除步骤、嵌入步骤、树脂填充步骤、树脂磨削步骤。由此,得到具有3层以上的晶片的层叠晶片79。

216.接着,将层叠晶片79沿着间隔道13、73进行分割,由此形成具有层叠的多个半导体器件的层叠器件芯片(分割步骤)。图21的(a)是示出分割步骤中的层叠晶片79的剖视图。

217.在分割步骤中,例如利用切削装置对层叠晶片79进行切削。切削装置具有对层叠晶片79进行保持的卡盘工作台以及对卡盘工作台所保持的层叠晶片79进行切削的切削单元。切削单元具有通过电动机等旋转驱动源进行旋转的圆筒状的主轴。并且,在主轴的前端部安装有用于对层叠晶片79进行切削的环状的切削刀具62。

218.作为切削刀具62,例如使用轮毂型的切削刀具(轮毂刀具)。轮毂刀具是使由金属等形成的环状的基台和沿着基台的外周缘形成的环状的切刃成为一体而构成的。轮毂刀具的切刃由电铸磨具构成,该电铸磨具是通过镀镍等结合材料固定由金刚石等形成的磨粒而成的。

219.另外,作为切削刀具62,也可以使用垫圈型的切削刀具(垫圈刀具)。垫圈刀具由环状的切刃构成,该环状的切刃是通过由金属、陶瓷、树脂等形成的结合材料固定磨粒而成的。

220.使切削刀具62旋转而切入至层叠晶片79,由此将层叠晶片79分割。具体而言,在将切削刀具62的下端定位于比晶片11的正面11a(粘接层25的上表面)靠下方的位置的状态下,一边使切削刀具62旋转一边使切削刀具62和层叠晶片79沿着水平方向相对地移动,由此使切削刀具62沿着间隔道13、73切入至层叠晶片79。并且,当沿着所有的间隔道13、73对层叠晶片79进行切削时,将层叠晶片79分割成多个层叠器件芯片。

221.图21的(b)是示出分割成多个层叠器件芯片81的层叠晶片79的剖视图。层叠器件芯片81分别具有晶片11所包含的一个半导体器件15或半导体器件55(第1半导体器件)以及晶片71所包含的一个半导体器件75或半导体器件55(第2半导体器件)。并且,第1半导体器件和第2半导体器件相互层叠,借助电极19或电极57而连接。

222.如上所述,在本实施方式的晶片的制造方法中,将瑕疵器件区域11c从晶片11去

除,在通过瑕疵器件区域11c的去除而形成的空间(去除区域)中嵌入具有良好的半导体器件15的器件芯片59。由此,能够制造不包含瑕疵器件15a的晶片11。另外,通过将不包含瑕疵器件15a的晶片11层叠而形成层叠晶片79并对层叠晶片79进行分割,能够制造不包含瑕疵器件15a的层叠器件芯片81。其结果是,抑制层叠器件芯片81的成品率降低。

223.(实施方式2)

224.在实施方式1中,对在去除步骤中通过激光束的照射将瑕疵器件区域11c分离的例子进行了说明,但在瑕疵器件区域11c的分离中,也可以使用其他方法。在本实施方式中,对在实施晶片准备步骤和磨削步骤(参照图2)之后在去除步骤中通过使晶片11破碎的破碎加工将瑕疵器件区域11c分离的方法进行说明。

225.在本实施方式中使用的破碎加工只要能够进行晶片11的加工,则没有限制。作为能够在晶片11的加工中使用的破碎加工的例子,可以举出喷砂加工、水射流加工、钻孔加工等。

226.图22的(a)是示出通过喷砂加工而形成槽93的晶片11的剖视图。在喷砂加工中,使用喷射研磨材料74的喷砂单元72。例如喷砂单元72具有将空气等气体压缩并送出的压缩机以及将研磨材料74与压缩的气体一起喷射的喷枪。从喷砂单元72喷射的研磨材料74与晶片11碰撞,由此对晶片11进行加工。

227.在实施破碎加工时,首先在晶片11上形成保护层91。例如在对晶片11的正面11a侧进行加工的情况下,晶片11的正面11a侧被保护层91覆盖,对半导体器件15进行保护。另外,对于保护层91的材质没有限制,例如可以使用pva、peg等水溶性的树脂。另外,在不容易由于破碎加工而产生半导体器件15的损伤的情况下,可以省略保护层91的形成。

228.接着,通过保持工作台70对晶片11进行保持。保持工作台70的上表面构成对晶片11进行保持的平坦的保持面70a。例如晶片11按照正面11a侧向上方露出、背面11b侧与保持面70a面对的方式配置在保持工作台70上。

229.并且,从喷砂单元72沿着围绕瑕疵器件15a的四条间隔道13喷射研磨材料74。其结果是,在晶片11的正面11a侧沿着间隔道13形成带状的槽93。该槽93按照围绕瑕疵器件15a的方式形成为俯视矩形状。

230.图22的(b)是示出通过水射流加工而形成槽93的晶片11的剖视图。在水射流加工中,使用喷射水等液体78的水射流单元76。水射流单元76具有喷射通过泵进行了加压的液体78的喷嘴。另外,在液体78中可以包含磨粒。从水射流单元76喷射的液体78与晶片11碰撞,由此对晶片11进行加工。

231.具体而言,从水射流单元76喷射的液体78沿着围绕瑕疵器件15a的四条间隔道13喷射。其结果是,在晶片11的正面11a侧沿着间隔道13形成带状的槽93。该槽93按照围绕瑕疵器件15a的方式形成为俯视矩形状。

232.图22的(c)是示出通过钻孔加工而形成槽93的晶片11的剖视图。在钻孔加工中,使用安装有棒状的钻头82的钻孔单元80。钻孔单元80具有使安装于钻孔单元80的钻头82旋转的电动机等旋转驱动源。一边使钻头82旋转一边使钻头82的前端部与晶片11接触,由此对晶片11进行加工。

233.具体而言,首先使旋转的钻头82接触与晶片11的间隔道13重叠的区域,在晶片11上形成圆柱状的槽。接着,使保持工作台70或钻头82沿着间隔道13移动。另外,此时的移动

量设定成小于形成于晶片11的圆柱状的槽的直径。然后,利用钻头82在晶片11上形成新的槽。其结果是,将已经形成于晶片11的槽和新形成的槽连结。

234.重复上述的步骤,沿着围绕瑕疵器件15a的四条间隔道13形成多个槽。其结果是,在晶片11的正面11a侧沿着间隔道13形成带状的槽93。该槽93由按照相互连结的方式形成的多个圆柱状的槽构成。

235.如上述那样,沿着围绕瑕疵器件15a的间隔道13实施破碎加工,由此在晶片11上形成槽93。然后,对晶片11的背面11b侧进行磨削,由此使通过破碎加工进行了加工的被加工区域(槽93)在晶片11的背面11b侧露出。

236.在对晶片11进行磨削时,首先将晶片11固定于支承基板23。图23的(a)是示出固定于支承基板23的晶片11的剖视图。在对晶片11的背面11b侧进行磨削的情况下,将晶片11的正面11a侧借助粘接层25而固定于支承基板23。

237.接着,通过磨削装置2(参照图2)对晶片11进行磨削。具体而言,使磨削磨具16与晶片11的背面11b侧接触,由此对晶片11的背面11b侧进行磨削。并且,将晶片11磨削、薄化至槽93在晶片11的背面11b侧露出为止。

238.图23的(b)是示出磨削后的晶片11的剖视图。当槽93在晶片11的背面11b侧露出时,将瑕疵器件区域11c从晶片11断开。然后,通过与实施方式1同样的步骤,将瑕疵器件区域11c从晶片11分离,在晶片11上形成贯通孔11d(参照图8的(a)、图8的(b)、图9)。

239.另外,在去除步骤中,可以通过破碎加工形成贯通晶片11的贯通孔,由此将瑕疵器件区域11c分离。具体而言,通过破碎加工沿着间隔道13形成从晶片11的正面11a至背面11b的贯通孔。

240.图24的(a)是示出通过喷砂加工而形成贯通孔95的晶片11的剖视图。在通过破碎加工形成贯通孔95的情况下,在保持工作台70上设置有上下贯通保持工作台70的开口70b。开口70b与围绕半导体器件15的四条间隔道13对应而形成为俯视矩形状。并且,晶片11按照围绕瑕疵器件15a的四条间隔道13分别与开口70b重叠的方式配置在保持工作台70上。

241.接着,从喷砂单元72沿着围绕瑕疵器件15a的四条间隔道13喷射研磨材料74。另外,研磨材料74的喷射条件设定成在晶片11的研磨材料74所碰撞的区域形成将晶片11从正面11a贯通至背面11b的孔。

242.因此,当沿着间隔道13喷射研磨材料74时,在晶片11上沿着间隔道13形成从正面11a至背面11b的带状的贯通孔95。该贯通孔95按照围绕瑕疵器件15a的方式形成为俯视矩形状。其结果是,将瑕疵器件区域11c从晶片11断开。

243.图24的(b)是示出通过水射流加工而形成贯通孔95的晶片11的剖视图。在通过水射流加工形成贯通孔95的情况下,从水射流单元76喷射的液体78沿着围绕瑕疵器件15a的四条间隔道13喷射。另外,液体78的喷射条件设定成在晶片11的液体78所碰撞的区域形成将晶片11从正面11a贯通至背面11b的孔。

244.因此,当沿着间隔道13喷射液体78时,在晶片11上沿着间隔道13形成从正面11a至背面11b的带状的贯通孔95。该贯通孔95按照围绕瑕疵器件15a的方式形成为俯视矩形状。其结果是,将瑕疵器件区域11c从晶片11断开。

245.图24的(c)是示出通过钻孔加工而形成贯通孔95的晶片11的剖视图。在通过钻孔加工形成贯通孔95的情况下,首先使钻头82一边旋转一边与晶片11接触,形成将晶片11从

正面11a贯通至背面11b的圆柱状的孔。

246.然后,重复同样的步骤,沿着围绕瑕疵器件15a的四条间隔道13形成多个孔。另外,多个孔分别形成为与已经形成于晶片11的孔连结。其结果是,在晶片11上沿着间隔道13形成从正面11a至背面11b的带状的贯通孔95,将瑕疵器件区域11c从晶片11断开。

247.在喷砂加工(参照图24的(a))的实施时,通过了晶片11的贯通孔95的研磨材料74经由保持工作台70的开口70b而排出。同样地,在水射流加工(参照图24的(b))的实施时,通过了晶片11的贯通孔95的液体78经由保持工作台70的开口70b而排出。因此,能够防止研磨材料74、液体78与保持工作台70的保持面70a碰撞而使保持工作台70损伤。

248.另外,在钻孔加工(参照图24的(c))的实施时,钻头82的前端部插入至保持工作台70的开口70b。因此,能够防止钻头82与保持工作台70接触而使保持工作台70损伤。

249.另外,在图24的(a)、图24的(b)、图24的(c)中,示出从正面11a侧对晶片11进行加工的情况,但也可以从背面11b侧对晶片11进行加工。即,可以使研磨材料74或液体78与晶片11的背面11b侧碰撞,可以使钻头82与晶片11的背面11b侧接触。

250.接着,从晶片11去除保护层91,并且从晶片11分离瑕疵器件区域11c。然后,将晶片11固定于支承基板23。图25是示出固定于支承基板23的晶片11的剖视图。例如晶片11的正面11a侧借助粘接层25而固定于支承基板23。

251.另外,可以对通过破碎加工而形成有贯通孔11d的晶片11实施蚀刻处理。例如通过对晶片11的贯通孔11d提供等离子状态的气体,对贯通孔11d的内部实施等离子蚀刻。另外,通过对晶片11的贯通孔11d提供蚀刻液,对贯通孔11d的内部实施湿蚀刻。

252.图26是示出实施等离子蚀刻的晶片11的剖视图。当对晶片11提供等离子化的蚀刻用的气体(蚀刻气体)84时,对贯通孔11d的内壁实施等离子蚀刻。由此,贯通孔11d的尺寸增大。另外,由于破碎加工而形成于贯通孔11d的内壁的微细的凹凸通过等离子蚀刻去除。

253.另外,晶片11的实施破碎加工的区域按照形成期望的尺寸的贯通孔11d的方式适当地设定。图27的(a)是示出通过喷砂加工或水射流加工进行加工的区域(被加工区域)97a的俯视图。另外,图27的(b)是示出通过钻孔加工进行加工的区域(被加工区域)97b的俯视图。在图27的(a)和图27的(b)中,在区域97a、97b中带有纹样。

254.在通过喷砂加工对晶片11进行加工的情况下,例如研磨材料74喷射至沿着瑕疵器件15a的外周缘的区域97a。同样地,在通过水射流加工对晶片11进行加工的情况下,例如液体78喷射至沿着瑕疵器件15a的外周缘的区域97a。由此,按照围绕瑕疵器件15a的方式形成槽93(参照图22的(a)和图22的(b))或贯通孔95(参照图24的(a)和图24的(b))。另外,研磨材料74和液体78可以按照与瑕疵器件15a的一部分碰撞的方式进行喷射,也可以按照不与瑕疵器件15a碰撞的方式仅喷射至间隔道13上。

255.在通过钻孔加工对晶片11进行加工的情况下,例如钻头82依次对沿着瑕疵器件15a的外周缘的多个区域97b进行加工。另外,多个区域97b分别设定成与相邻的其他区域97的一部分重叠。由此,按照围绕瑕疵器件15a的方式形成槽93(参照图22的(c))或贯通孔95(参照图24的(c))。另外,钻头82可以与瑕疵器件15a的一部分接触,也可以按照不与瑕疵器件15a接触的方式仅与间隔道13上接触。

256.另外,在通过钻孔加工对晶片11进行加工的情况下,可以在钻头82进入至晶片11的内部的状态下(参照图22的(c)和图24的(c)),使钻头82一边旋转一边沿着间隔道13在水

平方向上移动,由此形成槽93或贯通孔95。在该情况下,不需要使钻头82在间隔道13上进行多次升降的作业。

257.然后,对晶片11实施蚀刻处理(等离子蚀刻等、参照图26),由此对贯通孔11d的内壁进行蚀刻。其结果是,将残留在实施了破碎加工的区域97a、97b的微细的凹凸去除,并且使贯通孔11d的宽度增大,形成如图27的(a)和图27的(b)所示那样放大的贯通孔11d。

258.如上所述,在去除步骤中,也能够通过破碎加工将瑕疵器件区域11c从晶片11分离。另外,去除步骤所包含的各工序中的在本实施方式中省略了说明的工序与实施方式1相同。另外,在本实施方式中,去除步骤以外的工序(晶片准备步骤、磨削步骤、嵌入步骤、树脂填充步骤、树脂磨削步骤、晶片层叠步骤、分割步骤等)可以与实施方式1同样地实施。另外,本实施方式可以与其他实施方式适当地组合。

259.(实施方式3)

260.在实施方式1、2中,对在去除步骤中通过沿着间隔道13对晶片11进行加工而将瑕疵器件区域11c从晶片11分离的例子进行了说明。不过,对于将瑕疵器件区域11c从晶片11去除的方法没有限制。在本实施方式中,对在实施晶片准备步骤和磨削步骤(参照图2)之后在去除步骤中通过激光束的照射而将瑕疵器件区域11c破坏并去除的方法进行说明。

261.图28的(a)是示出被照射激光束32d的晶片11的剖视图。在通过激光束的照射而将瑕疵器件区域11c破坏的情况下,使用对晶片11照射激光束32d的激光照射单元30d。另外,激光照射单元30d的结构与激光照射单元30a(参照图4的(a))相同。

262.不过,激光束32d的照射条件设定成将晶片11的照射了激光束32d的区域通过烧蚀加工而去除。具体而言,激光束32d的波长设定成至少激光束32d的一部分被晶片11吸收。即,激光照射单元30d照射对于晶片11具有吸收性的波长的激光束32d。另外,激光束32d的其他照射条件也设定成对晶片11适当地实施烧蚀加工。

263.例如激光束32d照射至晶片11的正面11a侧。具体而言,在将激光束32d的聚光点定位于围绕瑕疵器件15a的四条间隔道13的内侧的状态下,照射激光束32d。由此,对瑕疵器件区域11c实施烧蚀加工,将瑕疵器件区域11c破坏。其结果是,在晶片11的正面11a侧形成槽(凹部)。

264.图28的(b)是示出形成有槽(去除区域)101的晶片11的剖视图。例如激光束32d按照照射至位于围绕瑕疵器件15a的四条间隔道13的内侧的俯视矩形状的整个区域的方式进行扫描。其结果是,在晶片11的正面11a侧通过烧蚀加工而形成有长方体状的槽101。另外,槽101的深度调整成槽101的底面形成于比电极19的下端靠下方的位置。其结果是,将瑕疵器件15a和电极19去除。

265.图29是示出激光束32d进行扫描的路径34d的俯视图。例如设定从瑕疵器件区域11c的一端侧朝向另一端侧的多个路径34d。并且,激光束32d按照在瑕疵器件区域11c的一端与另一端之间往复的方式沿着路径34d进行扫描。由此,对瑕疵器件区域11c的整个区域照射激光束32d,将瑕疵器件区域11c去除。不过,只要能够将瑕疵器件区域11c去除,则对于激光束32d的扫描路径没有限制。

266.另外,在形成槽101时,可以利用保护膜覆盖晶片11的正面11a侧,隔着保护膜而对晶片11照射激光束32d。例如作为保护膜,可以使用树脂制的带、由pva、peg等水溶性的树脂形成的膜。当在晶片11的正面11a侧形成有保护膜时,能够防止在烧蚀加工时产生的加工屑

(碎屑)附着于晶片11的正面11a上,从而避免晶片11和半导体器件15的污染。

267.接着,对晶片11的背面11b侧进行磨削,由此使通过激光束32d的照射而进行了加工的被加工区域(槽101)在晶片11的背面11b侧露出。在对晶片11进行磨削时,首先将晶片11固定于支承基板。图30的(a)是示出固定于支承基板23的晶片11的剖视图。在对晶片11的背面11b侧进行磨削的情况下,将晶片11的正面11a侧借助粘接层25而固定于支承基板23。

268.接着,通过磨削装置2(参照图2)对晶片11进行磨削。具体而言,使磨削磨具16与晶片11的背面11b侧接触,由此对晶片11的背面11b侧进行磨削。并且,将晶片11磨削、薄化至槽101在晶片11的背面11b侧露出为止。

269.图30的(b)是示出磨削后的晶片11的剖视图。当槽101在晶片11的背面11b侧露出时,在晶片11上形成从正面11a至背面11b的贯通孔11d。

270.另外,在去除步骤中,可以通过激光束32d的照射直接形成贯通孔11d。具体而言,通过烧蚀加工,形成从晶片11的正面11a至背面11b的贯通孔11d。

271.图31的(a)是示出被照射激光束32d的晶片11的剖视图。首先,在晶片11上粘贴带等保护部件103。例如在对晶片11的正面11a侧照射激光束32d的情况下,在晶片11的背面11b侧粘贴保护部件103。另外,保护部件103的材质的例子与保护部件21(参照图2)相同。

272.并且,在将激光束32d的聚光点定位于围绕瑕疵器件15a的四条间隔道13的内侧的状态下照射激光束32d。另外,对于激光束32d的扫描路径没有限制。例如沿着图29所示的路径34d扫描激光束32d。

273.激光束32d的照射条件设定成将晶片11的从正面11a至背面11b的区域通过烧蚀加工而去除。因此,当完成对晶片11的激光束32d的照射时,形成将晶片11从正面11a贯通至背面11b的贯通孔11d。

274.然后,将晶片11固定于支承基板。图31的(b)是示出固定于支承基板23的晶片11的剖视图。在晶片11上形成了贯通孔11d之后,在晶片11的正面11a侧借助粘接层25而固定支承基板23。然后,从晶片11的正面11a侧剥离保护部件103。

275.另外,在贯通孔11d的形成中,也可以使用经由液体而照射的激光束(aqua laser:水激光)。在该情况下,设置对激光照射单元30d喷射液体的喷射单元。并且,从激光照射单元30d喷射液体而形成液柱50(参照图13的(a)),并且从激光照射单元30d照射激光束32d。此时,激光束32d的聚光点定位于液柱50的内部。并且,激光束32d经由液柱50而照射至瑕疵器件区域11c。由此,将瑕疵器件区域11c去除。

276.另外,可以对通过瑕疵器件区域11c的破坏而形成有贯通孔11d的晶片11(参照图30的(b)和图31的(a))实施蚀刻处理。例如通过对晶片11的贯通孔11d提供等离子状态的气体,对贯通孔11d的内部实施等离子蚀刻。另外,通过对晶片11的贯通孔11d提供蚀刻液,对贯通孔11d的内部实施湿蚀刻。

277.如上所述,在去除步骤中,通过激光束的照射而将瑕疵器件区域11c破坏,也能够从晶片11去除瑕疵器件区域11c。另外,去除步骤中所包含的各工序中的在本实施方式中省略了说明的工序与实施方式1相同。另外,在本实施方式中,去除步骤以外的工序(晶片准备步骤、磨削步骤、嵌入步骤、树脂填充步骤、树脂磨削步骤、晶片层叠步骤、分割步骤等)可以与实施方式1同样地实施。另外,本实施方式可以与其他实施方式适当地组合。

278.(实施方式4)

279.在实施方式3中,对在去除步骤中通过激光束的照射来破坏瑕疵器件区域11c的例子进行了说明,但对于将瑕疵器件区域11c破坏的方法没有限制。在本实施方式中,对在实施晶片准备步骤和磨削步骤(参照图2)之后在去除步骤中通过破碎加工将瑕疵器件区域11c破坏并去除的方法进行说明。

280.在本实施方式中使用的破碎加工只要能够进行晶片11的加工,就没有限制。以下,作为破碎加工的具体例,对使用了喷砂单元72(参照图22的(a)等)的喷砂加工、使用了水射流单元76(参照图22的(b)等)的水射流加工、使用了钻孔单元80(参照图22的(c)等)的钻孔加工进行说明。

281.图32是示出保持工作台70所保持的晶片11的剖视图。在实施破碎加工时,首先在晶片11上形成保护层91。例如在从晶片11的正面11a侧进行加工的情况下,晶片11的正面11a侧被保护层91覆盖,对半导体器件15进行保护。另外,在不容易由于破碎加工而产生半导体器件15的损伤的情况下,可以省略保护层91的形成。

282.接着,通过保持工作台70对晶片11进行保持。例如晶片11按照正面11a侧向上方露出、背面11b侧与保持面70a面对的方式配置在保持工作台70上。并且,对保持工作台70所保持的晶片11实施破碎加工。

283.图33的(a)是示出通过喷砂加工将瑕疵器件区域11c去除的晶片11的剖视图。在实施喷砂加工的情况下,从喷砂单元72对围绕瑕疵器件15a(参照图32)的四条间隔道13的内侧喷射研磨材料74。其结果是,将晶片11的研磨材料74所碰撞的区域破坏,在晶片11的正面11a侧形成长方体状的槽(去除区域)105。

284.图33的(b)是示出通过水射流加工将瑕疵器件区域11c去除的晶片11的剖视图。在实施水射流加工的情况下,从水射流单元76对围绕瑕疵器件15a(参照图32)的四条间隔道13的内侧喷射加压的液体78。其结果是,将晶片11的液体78所碰撞的区域破坏,在晶片11的正面11a侧形成长方体状的槽105。

285.另外,槽105至少形成于形成有瑕疵器件15a的整个区域。另外,槽105的深度调节成槽105的底面形成于比电极19的下端靠下方的位置。其结果是,将瑕疵器件15a和电极19去除。

286.图33的(c)是示出通过钻孔加工将瑕疵器件区域11c去除的晶片11的剖视图。在实施钻孔加工的情况下,使旋转的钻头82与围绕瑕疵器件15a(参照图32)的四条间隔道13的内侧接触,在晶片11上形成多个柱状的槽。另外,多个槽在形成有瑕疵器件15a的整个区域形成为相互连结。另外,多个槽的深度调节成槽105的底面形成于比电极19的下端靠下方的位置。其结果是,由连结的多个槽构成的槽105形成于晶片11的正面11a侧,将瑕疵器件15a和电极19去除。

287.如上所述,对围绕瑕疵器件15a的间隔道13的内侧实施破碎加工,由此将瑕疵器件15a破坏。由此,从晶片11去除瑕疵器件15a。

288.接着,对晶片11的背面11b侧进行磨削,由此使通过破碎加工进行了加工的被加工区域(槽105)在晶片11的背面11b侧露出。在对晶片11进行磨削时,首先将晶片11固定于支承基板23。图34的(a)是示出固定于支承基板23的晶片11的剖视图。在对晶片11的背面11b侧进行磨削的情况下,将晶片11的正面11a侧借助粘接层25而固定于支承基板23。

289.接着,通过磨削装置2(参照图2)对晶片11进行磨削。具体而言,使磨削磨具16与晶

片11的背面11b侧接触,由此对晶片11的背面11b侧进行磨削。并且,将晶片11磨削、薄化至槽105在晶片11的背面11b侧露出为止。

290.图34的(b)是示出磨削后的晶片11的剖视图。当槽105在晶片11的背面11b侧露出时,在晶片11上形成从正面11a至背面11b的长方体状的贯通孔11d。

291.另外,在去除步骤中,可以通过破碎加工直接形成贯通孔11d。具体而言,通过破碎加工形成从晶片11的正面11a至背面11b的贯通孔11d。

292.图35的(a)是示出通过喷砂加工而形成贯通孔11d的晶片11的剖视图。在通过破碎加工在晶片11上形成贯通孔11d的情况下,在保持工作台70上设置上下贯通保持工作台70的开口70c。并且,晶片11按照围绕瑕疵器件15a的四条间隔道13的内侧的区域与开口70c重叠的方式配置在保持工作台70上。

293.接着,从喷砂单元72对围绕瑕疵器件15a(参照图32)的四条间隔道13的内侧的整个区域喷射研磨材料74。另外,研磨材料74的喷射条件设定成将晶片11的研磨材料74所碰撞的区域从正面11a去除至背面11b。其结果是,将瑕疵器件区域11c去除,并且在晶片11上形成贯通孔11d。

294.图35的(b)是示出通过水射流加工而形成贯通孔11d的晶片11的剖视图。在实施水射流加工的情况下,从水射流单元76喷射的液体78喷射至围绕瑕疵器件15a(参照图32)的四条间隔道13的内侧的整个区域。另外,液体78的喷射条件设定成将晶片11的液体78所碰撞的区域从正面11a去除至背面11b。其结果是,将瑕疵器件区域11c去除,并且在晶片11上形成贯通孔11d。

295.图35的(c)是示出通过钻孔加工而形成贯通孔11d的晶片11的剖视图。在实施钻孔加工的情况下,使旋转的钻头82与围绕瑕疵器件15a(参照图32)的四条间隔道13的内侧接触,在晶片11上形成多个柱状的槽。

296.钻头82对晶片11进行加工,直至钻头82的下端到达晶片11的背面11b为止。其结果是,多个槽分别形成为将晶片11从正面11a贯通至背面11b。另外,多个槽在至少形成有瑕疵器件15a的整个区域形成为相互连结。其结果是,形成由连结的多个槽构成的贯通孔11d。

297.另外,在喷砂加工(参照图35的(a))的实施时,通过了晶片11的贯通孔11d的研磨材料74经由保持工作台70的开口70c而排出。同样地,在水射流加工(参照图35的(b))的实施时,通过了晶片11的贯通孔11d的液体78经由保持工作台70的开口70c而排出。因此,能够防止研磨材料74或液体78与保持工作台70的保持面70a碰撞而使保持工作台70损伤。

298.另外,在钻孔加工(参照图35的(c))的实施时,钻头82的前端部插入至保持工作台70的开口70c。因此,能够防止钻头82与保持工作台70接触而使保持工作台70损伤。

299.另外,在图35的(a)、图35的(b)、图35的(c)中,示出了从正面11a侧对晶片11进行加工的情况,但也可以从背面11b侧对晶片11进行加工。即,研磨材料74或液体78可以与晶片11的背面11b侧碰撞,钻头82可以与晶片11的背面11b侧接触。

300.然后,将去除了瑕疵器件区域11c而形成有贯通孔11d的晶片11固定于支承基板23。图36是示出固定于支承基板23的晶片11的剖视图。例如将晶片11的正面11a侧借助粘接层25而固定于支承基板23。

301.另外,可以对通过破碎加工而形成有贯通孔11d的晶片11实施蚀刻处理。例如通过对晶片11的贯通孔11d提供等离子状态的气体,对贯通孔11d的内部实施等离子蚀刻(参照

图26)。另外,通过对晶片11的贯通孔11d提供蚀刻液,对贯通孔11d的内部实施湿蚀刻。通过对晶片11实施蚀刻处理,贯通孔11d的尺寸增大,并且将由于破碎加工而形成于贯通孔11d的内壁的微细的凹凸去除。

302.晶片11的实施破碎加工的区域按照至少在围绕瑕疵器件15a(参照图32)的四条间隔道13的内侧形成贯通孔11d的方式适当地设定。图37的(a)是示出通过喷砂加工或水射流加工进行加工的区域(被加工区域)97c的俯视图。另外,图37的(b)是示出通过钻孔加工进行加工的区域(被加工区域)97d的俯视图。在图37的(a)和图37的(b)中,在区域97c、97d中带有纹样。

303.在通过喷砂加工对晶片11进行加工的情况下,将研磨材料74喷射至包含瑕疵器件15a整体的区域97c。同样地,在通过水射流加工对晶片11进行加工的情况下,例如将液体78喷射至包含瑕疵器件15a整体的区域97c。由此,按照将瑕疵器件15a去除的方式形成槽105(参照图33的(a)和图33的(b))或贯通孔11d(参照图35的(a)和图35的(b))。另外,研磨材料74和液体78可以按照与围绕瑕疵器件15a的间隔道13的一部分碰撞的方式进行喷射。

304.在通过钻孔加工对晶片11进行加工的情况下,钻头82依次对与瑕疵器件15a重叠的多个区域97d进行加工。另外,多个区域97d分别设定成与相邻的其他区域97d的一部分重叠。由此,按照将瑕疵器件15a去除的方式形成槽105(参照图33的(c))或贯通孔11d(参照图35的(c))。另外,钻头82可以与围绕瑕疵器件15a的间隔道13的一部分接触。

305.另外,在通过钻孔加工对晶片11进行加工的情况下,可以在钻头82进入至晶片11的内部的状态下(参照图33的(c)和图35的(c)),使钻头82一边旋转一边在水平方向上移动,由此形成槽105或贯通孔11d。在该情况下,不需要使钻头82多次升降的作业。

306.然后,对晶片11实施蚀刻处理(等离子蚀刻等、参照图26),由此对贯通孔11d的内壁进行蚀刻。其结果是,将实施了破碎加工的区域97c、97d所残留的微细的凹凸去除,并且贯通孔11d的宽度增大,形成如图37的(a)和图37的(b)所示那样放大的贯通孔11d。

307.如上所述,在去除步骤中,通过破碎加工将瑕疵器件区域11c破坏,也能够从晶片11去除瑕疵器件区域11c。另外,去除步骤所包含的各工序中的在本实施方式中省略了说明的工序与实施方式1相同。另外,在本实施方式中,去除步骤以外的工序(晶片准备步骤、磨削步骤、嵌入步骤、树脂填充步骤、树脂磨削步骤、晶片层叠步骤、分割步骤等)可以与实施方式1同样地实施。另外,本实施方式可以与其他实施方式适当地组合。

308.(实施方式5)

309.在本实施方式中,对从晶片11去除瑕疵器件区域11c的工序(去除步骤)与将晶片11固定于支承基板23的工序(支承基板固定步骤)的关系进行说明。具体而言,在本实施方式中,对在从晶片11去除了瑕疵器件区域11c之后将晶片11固定于支承基板23的工艺进行详细说明。

310.首先,根据需要对在准备步骤中准备的晶片11实施磨削加工(参照图2)(磨削步骤)。并且,通过对晶片11实施激光加工、破碎加工等加工,从晶片11去除瑕疵器件区域11c(去除步骤)。然后,将去除瑕疵器件区域11c而形成有贯通孔11d的晶片11固定于支承基板23(支承基板固定步骤)。

311.在瑕疵器件区域11c的去除中,可以使用激光加工。例如通过激光加工将瑕疵器件区域11c从晶片11分离(参照图12的(a)、图13的(a)等),然后将晶片11固定于支承基板23

(参照图12的(b)、图13的(b)等)。另外,例如通过激光加工将瑕疵器件区域11c破坏(参照图31的(a)等),然后将晶片11固定于支承基板23(参照图31的(b)等)。

312.另外,在瑕疵器件区域11c的去除中,也可以使用破碎加工。例如通过破碎加工将瑕疵器件区域11c从晶片11分离(参照图24的(a)、图24的(b)、图24的(c)等),然后将晶片11固定于支承基板23(参照图25等)。另外,例如通过破碎加工将瑕疵器件区域11c破坏(参照图35的(a)、图35的(b)、图35的(c)等),然后将晶片11固定于支承基板23(参照图36等)。

313.并且,在固定于支承基板23的晶片11的贯通孔11d中嵌入器件芯片59(嵌入步骤、参照图16~图18的(c)等)。由此,制造出不包含瑕疵器件15a的晶片11。

314.如上所述,在实施去除步骤之后实施支承基板固定步骤的情况下,在将晶片11固定于支承基板23的时刻,已经从晶片11去除了瑕疵器件区域11c。因此,在将晶片11固定于支承基板23之后,不需要实施用于将瑕疵器件区域11c去除的加工。由此,能够避免由于晶片11的加工而产生的屑(加工屑)附着于支承基板23,能够防止由于附着于支承基板23的加工屑而妨碍器件芯片59向贯通孔11d嵌入。

315.另外,对于将晶片11固定于支承基板23的方法没有限制。例如晶片11借助粘接层25而固定于支承基板23。如上所述,作为粘接层25,例如可以使用由热硬化性树脂形成的粘接剂、由热塑性树脂形成的粘接剂、由紫外线硬化性树脂形成的粘接剂、通过加热和加压能够固定于晶片11和支承基板23的不包含粘接剂的片(热压接片)、具有热发泡层的带等。

316.然后,依次实施树脂填充步骤(参照图19的(a))、树脂磨削步骤(参照图19的(b))、晶片层叠步骤(参照图20)、分割步骤(参照图21的(a))。由此,制造出具有层叠的多个半导体器件的层叠器件芯片81(参照图21的(b))。

317.如上所述,通过在实施去除步骤之后实施支承基板固定步骤,能够防止加工屑附着于支承基板23,能够顺利地实施在晶片11中嵌入器件芯片59的作业。另外,去除步骤和支承基板固定步骤所包含的各工序中的在本实施方式中省略了说明的工序与实施方式1相同。另外,在本实施方式中,去除步骤和支承基板固定步骤以外的工序(晶片准备步骤、磨削步骤、嵌入步骤、树脂填充步骤、树脂磨削步骤、晶片层叠步骤、分割步骤等)可以与实施方式1同样地实施。另外,本实施方式可以与其他实施方式适当地组合。

318.(实施方式6)

319.在本实施方式中,对从晶片11去除瑕疵器件区域11c的工序(去除步骤)与将晶片11固定于支承基板23的工序(支承基板固定步骤)的关系进行说明。具体而言,在本实施方式中,对在将晶片11固定于支承基板23之后从晶片11去除瑕疵器件区域11c的工艺进行详细叙述。

320.首先,根据需要对在准备步骤中准备的晶片11实施磨削加工(参照图2)(磨削步骤)。并且,将晶片11固定于支承基板23(支承基板固定步骤)。然后,对晶片11实施激光加工、破碎加工等加工,由此从晶片11去除瑕疵器件区域11c(去除步骤)。

321.在瑕疵器件区域11c的去除中,可以使用激光加工。例如对固定于支承基板23的晶片11实施激光加工(参照图4的(a)等),然后将瑕疵器件区域11c从晶片11分离(参照图8的(b)等)。另外,例如对固定于支承基板23的晶片11实施等离子蚀刻(参照图14的(b)等),然后从晶片11去除瑕疵器件区域11c(参照图8的(b)等)。

322.另外,例如将通过激光加工或破碎加工等而形成有槽的晶片11固定于支承基板23

(参照图11的(a)、图23的(a)等)。然后,通过对晶片11进行磨削(参照图11的(b)、图23的(b)等),从晶片11去除瑕疵器件区域11c。

323.另外,对于将晶片11固定于支承基板23的方法没有限制。例如晶片11借助粘接层25而固定于晶片11。如上所述,作为粘接层25,例如可以使用由热硬化性树脂形成的粘接剂、由热塑性树脂形成的粘接剂、由紫外线硬化性树脂形成的粘接剂、通过加热和加压能够固定于晶片11和支承基板23的不包含粘接剂的片(热压接片)、具有热发泡层的带等。

324.并且,在固定于支承基板23的晶片11的贯通孔11d中嵌入器件芯片59(嵌入步骤、参照图16~图18的(c))。由此,制造出不包含瑕疵器件15a的晶片11。

325.如上所述,在实施支承基板固定步骤之后实施去除步骤的情况下,在从晶片11去除了瑕疵器件区域11c的阶段,晶片11成为支承于支承基板23的状态。因此,之后能够连续地实施嵌入步骤,能够顺利地实施器件芯片59的嵌入。

326.另外,在实施支承基板固定步骤之后实施去除步骤的情况下,在将晶片11固定于支承基板23的作业之后实施用于将瑕疵器件区域11c从晶片11断开的磨削加工(参照图11的(b)、图23的(b)等)。因此,不需要对薄化而容易变形的状态的晶片11进行搬送并贴合于支承基板23的作业,能够提高作业效率并且能够防止晶片的破损。

327.然后,依次实施树脂填充步骤(参照图19的(a))、树脂磨削步骤(参照图19的(b))、晶片层叠步骤(参照图20)、分割步骤(参照图21的(a))。由此,制造出具有层叠的多个半导体器件的层叠器件芯片81(参照图21的(b))。

328.如上所述,通过在实施支承基板固定步骤之后实施去除步骤,能够顺利地转移至之后要实施的嵌入步骤。另外,支承基板固定步骤和去除步骤所包含的各工序中的在本实施方式中省略了说明的工序与实施方式1相同。另外,在本实施方式中,支承基板固定步骤和去除步骤以外的工序(晶片准备步骤、磨削步骤、嵌入步骤、树脂填充步骤、树脂磨削步骤、晶片层叠步骤、分割步骤等)可以与实施方式1同样地实施。另外,本实施方式可以与其他实施方式适当地组合。

329.另外,上述的各实施方式的结构、方法等只要不脱离本发明的目的的范围,则可以适当地变更并实施。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1