一种用于电动汽车锂离子电池的热管理装置

1.本发明属于动力电池热管理领域,具体涉及一种用于电动汽车锂离子电池的热管理装置。

背景技术:

2.随着环保、绿色生活理念的倡导,新能源技术得以快速发展,人们对这种清洁、无污染能源的使用日益渐增。传统的燃油汽车因在行驶过程中会产生大量具有污染性的尾气,已不符合现代人注重更高生活质量的要求。电动汽车因采用能量密度高、自放电率低、无污染的锂离子电池通过发电提供行驶动力,成为现阶段更多人的选择。但锂离子电池对温度非常敏感,温度作为影响锂离子电池性能的主要因素,应保证电池组在低温和高温下都保持良好的性能。如果电池组所产生的热量得不到及时消除,随着热量的累积,会对电池的性能和使用寿命造成影响,严重时甚至还会导致热失控;当电池处于过低的环境温度时,也会导致充电缓慢、容量大幅衰减等问题。只有对电池适宜地进行散、加热管理,可将电池的最高温度、最低温度和电池之间的温差控制在合理的范围内,延长电池的循环寿命以及保证行驶安全。因此,一种电动汽车锂离子电池的热管理装置的设计显得尤为重要。

3.目前,一般的电动汽车锂离子电池的热管理装置,虽然能够保证热量的有效转移,但在快速高效地保持电池组温度的均匀性分布方面还比较欠缺,热量转移的效率也有待进一步提升,不能高效的满足锂离子电池的热管理需求。

技术实现要素:

4.针对上述问题及现有技术的不足,综合考虑冷、热环境条件对电池组充、放电性能的影响,根据不同的环境条件,本发明提供一种用于电动汽车锂离子电池的热管理装置,可提高电池组在高温环境下的散热效率、在低温环境下的加热效率以及保证在冷、热环境下高效地实现电池组各单体间的温度差异控制在一个合理的温度范围之内以保证电池组的使用寿命和安全性。

5.为了实现上述发明目的,本发明采用的技术方案如下:

6.本发明一种用于电动汽车锂离子电池的热管理装置,所述微通道冷板内设置循环液冷通道,循环液冷通道包括若干个带有半圆形槽的梯形截面正弦波纹流体通道,各个流体通道等间距平行排列,流体通道内置冷却液;所述流体通道一侧连接冷却介质入口,另一侧连接冷却介质出口;冷却介质入口、冷却介质出口与流体通道形成循环液冷通道,在微通道冷板上等间隔固定翅片与隔板,在相邻两翅片与隔板之间安装电池单体。

7.作为优选,翅片与隔板贴合形成散热翅片与隔板单元体,等间隔固定在微通道冷板上,并与微通道冷板相垂直,所述翅片采用斜切式并通过导热硅胶贴合在隔板上,隔板与电池单体间以及电池单体与微通道冷板间填充导热硅脂。

8.作为优选,单个翅片与隔板之间以及隔板与微通道冷板之间通过焊接的方式固定,微通道冷板、隔板为铝合金材质,翅片为石墨材质;流体通道截面尺寸范围为1μm~ 1mm,

微通道冷板厚度为2mm。

9.作为优选,所述流体通道为正弦波纹形通道,所述流体通道截面形状为带有半圆形槽的倒梯形。但截面形状不只局限于梯形。

10.作为优选,所述的微通道冷板内冷却通道结构为正弦波纹通道,各通道等间隔水平排列。微通道冷板上的波纹通道结构,设置分布符合正弦函数其中a代表振幅,l代表周期。所述流体通道为可促使冷板整体传热速率提高的正弦波纹形通道,所述的具有带有半圆形槽的倒梯形截面的正弦波形微通道存在二次流,加强扰动,破坏热边界层,强化传热。

11.作为优选,本发明中设置六节电池单体,所述电池单体为方形锂离子电池。六节电池单体组成整个电池组。

12.作为优选,所述处于两电池单体间的翅片与隔板单元体,采用双列翅片结合布置的结构形式,两侧则采用单列斜切的结构形式。

13.进一步的,在微通道冷板通道内置冷却液,所述冷却液为具有高导热性的纳米金属颗粒与高比热容的水的混合物,即选用金属

‑

水纳米流体为冷却介质。当电池的温度过低时,该系统收到加热指令,三通阀转向加热回路,换热介质被加热后经过微通道冷板时对电池组进行加热。

14.作为优选,所述微通道冷板内的各流体通道具有一个总的通道入口和通道出口,通道入口和通道出口错开布置。

15.进一步的,风扇采用并行风冷方式设置在整个电池组的前后位置,冷却介质入口、冷却介质出口与流体通道形成循环液冷通道,循环液冷通道连接循环泵、三通阀。冷板通道内置换热介质,冷板通道总进、出口端连接循环泵,通过三通阀改变介质流向。

16.锂离子电池的最佳工作温度范围为25℃~40℃,电池单体间的温度差控制在5℃之内。

17.综上,与现有技术相比,本发明的优点和有益效果是:

18.本发明所述一种用于电动汽车锂离子电池的热管理装置,通过将电池固定在微通道冷板上,当电池温度升高时,系统收到冷却指令,三通阀转向冷却回路。电池产生的热量通过热传导的方式传递到冷板流道内表面,内表面与冷却介质发生对流换热,冷却介质将热量带走。但只通过微通道冷板散热,会使电池表面在冷却过程中产生较大的温度差异,温度均匀性会影响电池的电功率,进而影响电池使用寿命。只通过冷板散热、电池单体间间隙排列并不能保证温度的均匀性。电池无间隙排列虽然会使温度较均匀分布,但相较于在电池单体间加装翅片电池组的最大温升和电池单体间的最大温差都较大。通过在微通道冷板上等间隔固定翅片与隔板单元体,可使电池与翅片与隔板单元体之间进行热传导,将电池单体中温度较高部分产生的热量传递到翅片,通过风扇的强制对流将热量带走,直至电池单体上各处温度均匀分布,加上翅片的等间隔相邻分布,从而达到整个电池组的温度均匀分布。当电池温度过低时该系统收到加热指令,三通阀转向加热回路,换热介质被加热后以同样的方式对电池进行加热。所述的斜切式石墨翅片与隔板单元体在微通道冷板与电池之间建立热桥既可提高电池的散热或加热效率,又可保证电池组在较短的时间内实现温度的均匀性分布,再加之风扇强制对流、具有高导热系数和高比热容金属

‑

水纳米制冷剂的影

响,最终可达到一较理想的散热或加热效果。下面将会在具体实施方式部分予以详细说明。

附图说明

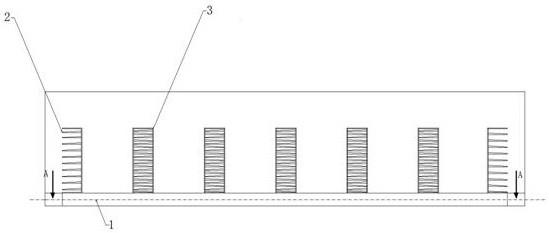

19.图1是一种用于电动汽车锂离子电池的热管理装置示意图;

20.图2是图1的俯视剖视图(a

‑

a截面);

21.图3是图2中的微通道冷板流道截面图(b

‑

b截面);

22.图4是本发明的翅片与隔板单元体示意图。

23.图5是本发明安装电池实体后的示意图。

24.图6是本发明的侧视图。

25.附图中标记及相应的部位名称:1、微通道冷板;2、翅片;3、隔板;4、冷却介质入口;5、流体通道;6、冷却介质出口;7、流体通道;8、电池单体;9、风扇。

具体实施方式

26.下面结合附图与实施例进一步阐明本发明,实施例在以本发明技术方案为前提下进行实施,应理解这些实施例仅用于说明本发明而不用于限制本发明的范围。

27.如图1

‑

图6所示,本发明公开了一种用于电动汽车锂离子电池的热管理装置,包括微通道冷板1、翅片2、隔板3、冷却介质入口4、冷却介质出口5、流体通道6、循环泵、风扇9以及三通阀,所述微通道冷板内设置循环液冷通道,循环液冷通道包括若干个带有半圆形槽的梯形截面正弦波纹流体通道7,各个流体通道等间距平行排列,流体通道内置冷却液;所述流体通道一侧连接冷却介质入口,另一侧连接冷却介质出口;冷却介质入口、冷却介质出口与流体通道形成循环液冷通道,在微通道冷板上等间隔固定翅片与隔板单元体,所述翅片与微通道冷板垂直,在相邻两翅片与隔板单元体间安装电池单体8。设置六节电池单体,六节电池单体形成电池组,所述电池单体为方形锂离子电池。

28.冷却介质进口、冷却介质出口管路上连接流体循环泵,并利用三通阀改变介质流向。

29.如图2所示为一种用于电动汽车锂离子电池的热管理装置中微通道冷板的俯视剖视图,所述的微通道冷板内各流道具有一总冷却介质入、冷却介质出口,各流道结构为具有高效传热效果的正弦波纹形且各流道等间隔水平排列。通道入口和通道出口错开布置。在微通道冷板通道内置冷却液,所述冷却液为具有高导热性的纳米金属颗粒与高比热容的水的混合物,即选用金属

‑

水纳米流体为冷却介质。当电池的温度过低时,该系统收到加热指令,三通阀转向加热回路,换热介质被加热后经过微通道冷板时对电池组进行加热。

30.如图3所示为一种用于电动汽车锂离子电池的热管理装置中的微通道冷板流道截面图,所述微通道冷板内正弦波纹流体通道截面为具有较高传热性能的带有半圆形槽的倒梯形通道截面,且多个流道进、出口相间对齐排列。设置分布符合正弦函数其中a代表振幅,l代表周期。

31.如图4所示为一种用于电动汽车锂离子电池的热管理装置中的翅片组合具体结构示意图,述处于两电池单体间的翅片与隔板,采用双列翅片结合布置的结构形式,两侧则采用单列斜切的结构形式。所述散热翅片通过导热硅胶贴合在铝制隔板上,形成翅片与隔板

单元体,所述散热翅片为具有更高导热性、更低密度、对温度均匀性可进行改善的石墨翅片且该翅片采用斜切式布置。所述隔板和微通道冷板均采用导热系数高的金属材料,所述翅片采用具有超高导热性能的石墨材料。隔板与电池单体间以及电池单体与微通道冷板间填充导热硅脂。微通道冷板、隔板为铝合金材质,翅片为石墨材质;流体通道截面尺寸范围为1μm~ 1mm,冷板厚度为2mm,尺寸和材质的设置使得效果更佳。

32.如图5所示的一种用于电动汽车锂离子电池的热管理装置中安装电池实体后的示意图,所述的电池底面固定在微通道冷板上,电池表面与翅片与隔板单元体贴合,当电池温度过高,所产生的热量通过热传导的方式传递到冷板流道内表面,内表面与冷却剂发生对流换热,将热量传递给冷却剂,冷却剂将热量从电池组中带出,并且电池产生或所需的热量还可通过增加了散热面积的翅片与隔板单元体进行传递,通过风扇的强制对流以高效速率将热量带走,同时也实现了电池组温度的均匀分布;同理,当电池温度过低时,三通阀改变流向,转向加热回路,换热介质被加热后流经微通道冷板对电池进行加热。

33.如图6所述,风扇采用并行风冷方式设置在整个电池组的前后位置。

34.以上仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1