具有改良结构的烧结钕铁硼压坯剥料车的制作方法

1.本实用新型涉及烧结钕铁硼压坯的技术领域,尤其是涉及一种对经过等静压后的烧结钕铁硼压坯进行剥料、装盒及存储的具有改良结构的烧结钕铁硼压坯剥料车。

背景技术:

2.钕铁硼产品在生产过程中需尽量避免接触外界空气,以防止被空气中的氧气所氧化。烧结钕铁硼磁性材料在压制成型为压坯后需进行真空封装,该封装通常是由位于内层的内膜及位于外层的真空袋构成。真空封装后的压坯需要执行等静压操作,之后拆除其真空袋及内膜,然后码放入石墨盒内并装入真空烧结炉进行烧结。在上述操作过程中要保证压坯尽可能少的接触氧,这就对执行剥料及装盒操作的剥料车提出了控氧要求。目前,对于经等静压后的压坯进行剥料与装盒操作的模式分为两种,一种模式是将等静压后的压坯放入剥料车中以拆除真空袋和内膜并进行装盒操作,该种操作模式要求剥料车的内部空间较大,使得排空时间较长,保护气体的用量也较大,而且会因真空袋外面附着的少量液压油(在真空封装时封装设备会有少量液压油附着于真空袋外面)而不可避免的造成剥料车内部环境的污染;另一种模式是先将真空袋拆除,再打开剥料车的车门,将拆除真空袋的压坯放入剥料车内,该种操作模式需要频繁开启剥料车的车门,导致剥料车内部氧的含量升高,剥料车内部气氛环境波动较大,影响烧结钕铁硼产品最终的性能。

3.因此,如何在不增加剥料车内部空间的前提下,在将经等静压后的烧结钕铁硼压坯除去真空封装的过程中,能够防止剥料车内部氧含量升高,防止剥料车内部气氛环境波动大的问题出现,已成为本领域亟待解决的技术问题之一。

技术实现要素:

4.本技术方案要解决的技术问题是,如何在将经等静压后的烧结钕铁硼压坯除去真空封装的过程中防止剥料车内部氧含量升高,防止剥料车内部气氛环境波动大的问题出现。

5.为了解决上述技术问题,本技术方案提供了一种具有改良结构的烧结钕铁硼压坯剥料车,其包括:剥料车本体,且该剥料车本体具有排空管道以及与保护气供气装置连接的保护气供气管道;该剥料车本体的内部空间依据工艺步骤由一侧向另一侧依序划分为进料过渡仓、剥料装盒操作仓及码放仓;其中,进料过渡仓的底壁开设有进料口,进料口下方装设有第一升降驱动器,第一升降驱动器的驱动端装设有与进料口相对应的压坯托盘,第一升降驱动器能够驱动压坯托盘下降或是上升以打开或是封闭进料口;进料过渡仓的底壁临近进料口处还分别开设有排空孔及保护气供气孔且分别通过管道与排空装置及保护气供气装置连接;进料过渡仓的上方装设有第二升降驱动器,第二升降驱动器的驱动端穿设进料过渡仓的顶壁且位于进料过渡仓内并装设有罩筒,罩筒的下部具有开口,第二升降驱动器能够驱动罩筒下降或是上升以罩盖或是露出进料口、排空孔及保护气供气孔。据此,将经等静压后的烧结钕铁硼压坯除去真空袋(保留内膜)后放置于下降后的压坯托盘上,此时,

罩筒已下降并罩盖住进料口、排空孔及保护气供气孔,以防止外界空气由进料口进入至剥料车本体内,待压坯托盘上升后使除去真空袋的烧结钕铁硼压坯处于由罩筒、进料过渡仓的底壁及压坯托盘围合形成的密闭空间中,之后由排空装置及保护气供气装置经排空孔及保护气供气孔将该密闭空间中的空气抽出并注入保护气体,使得该密闭空间中的气氛环境与剥料车本体内的气氛环境相同,待罩筒向上开启后,操作人员便可将进料过渡仓内的烧结钕铁硼压坯移至剥料装盒操作仓进行内膜剥除和装入石墨盒的操作,并将完成装盒操作的烧结钕铁硼压坯码放至码放仓中。通过进料过渡仓的设置可在除去烧结钕铁硼压坯真空封装的过程中有效防止剥料车本体内部氧含量升高以及气氛环境波动大的问题出现。

6.作为本技术方案的另一种实施,该具有改良结构的烧结钕铁硼压坯剥料车还包括:控制器;其中,该保护气供气管道以及与排空孔和保护气供气孔相连的管道上均设置有与该控制器电性连接的电磁阀;该第一、第二升降驱动器也均与该控制器电性连接。以此,通过控制器控制以提升烧结钕铁硼压坯剥料车的自动化运行程度,从而降低人工成本的投入。

7.作为本技术方案的另一种实施,该第一、第二升降驱动器上分别设置有与控制器电性连接的限位开关,以分别感应和控制第一、第二升降驱动器的驱动行程,从而确保第一、第二升降驱动器在设定的移动行程范围内上下移动。

8.作为本技术方案的另一种实施,该第一、第二升降驱动器为伸缩式气压缸或伸缩式液压缸。

9.作为本技术方案的另一种实施,该排空装置是由相互连接的真空泵及真空罐构成,该排空孔是通过管道而与真空罐连接。

10.作为本技术方案的另一种实施,该保护气供气装置供给的保护气为氮气或氩气。

11.作为本技术方案的另一种实施,该进料口的口缘处及/或压坯托盘的周缘处设置有密封圈。另外,该罩筒的开口的口缘处也设置有密封圈。以此加强进料口与压坯托盘相接合的密封性,以及罩筒罩盖于进料过渡仓的底壁上的密封性。

12.作为本技术方案的另一种实施,该剥料装盒操作仓及码放仓之间装设有进料闸阀,码放仓设置有装炉料门。该进料闸阀的设置可增加剥料装盒操作仓与码放仓之间的物理隔离性,确保剥料装盒操作仓内稳定的操作气氛环境。

13.作为本技术方案的另一种实施,该剥料装盒操作仓及码放仓的仓壁上均装设有伸入至剥料装盒操作仓及码放仓内部的数个操作手套。以此,便于人工对烧结钕铁硼压坯内膜的剥除,以及将压坯装入石墨盒和码放的操作。

附图说明

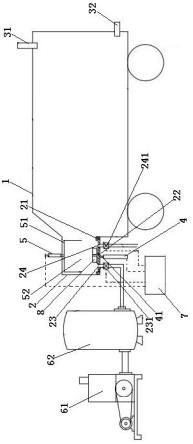

14.图1为本实用新型具有改良结构的烧结钕铁硼压坯剥料车的侧面示意图;

15.图2a、2b及2c为本实用新型中的进料过渡仓的三种运行状态的示意图。

16.附图中的符号说明:

17.1 剥料车本体;2 进料过渡仓;21 底壁;22 进料口;23 排空孔;231 电磁阀;24 保护气供气孔;241 电磁阀;31 排空管道;32 保护气供气管道;4 第一升降驱动器;41 压坯托盘;5 第二升降驱动器;51 罩筒;52 开口;61 真空泵;62 真空罐;7 控制器;8 钕铁硼压坯。

具体实施方式

18.有关本实用新型的详细说明及技术内容,配合图式说明如下,然而所附图式仅提供参考与说明用,并非用来对本实用新型加以限制。

19.如图1至2c所示,为本实用新型具有改良结构的烧结钕铁硼压坯剥料车的一具体实施例。该具有改良结构的烧结钕铁硼压坯剥料车(以下简称烧结钕铁硼压坯剥料车)包括剥料车本体1,该剥料车本体1具有排空管道31以及与保护气供气装置(图未标示)连接的保护气供气管道32,保护气供气装置通过保护气供气管道32向剥料车本体1内充注保护气,该保护气可为氮气或氩气,同时剥料车本体1内的空气通过排空管道31排放至大气当中。该剥料车本体1的内部空间依据工艺步骤由一侧向另一侧(图1中所示为由左侧向右侧)依序划分为进料过渡仓2、剥料装盒操作仓(图未标示)及码放仓(图未标示)。其中,在该剥料装盒操作仓及码放仓之间通常装设有进料闸阀(图未标示),以增加剥料装盒操作仓与码放仓之间的物理隔离性,确保剥料装盒操作仓内稳定的操作气氛环境。码放仓通常设置有装炉料门(图未标示),以将码放仓内码放的装好烧结钕铁硼压坯的石墨盒装入烧结炉时开启使用。该剥料装盒操作仓及码放仓的仓壁上通常还装设有伸入至剥料装盒操作仓及码放仓内部的数个操作手套(图未标示),以便于人工对烧结钕铁硼压坯内膜的剥除以及将压坯装入石墨盒和码放的操作。于本实用新型中,并未对剥料装盒操作仓及码放仓的结构进行改进,仍然沿用已有的结构设计,因此,不再对剥料装盒操作仓及码放仓的结构详加赘述。该进料过渡仓2的底壁21开设有进料口22,进料口22下方装设有第一升降驱动器4,该第一升降驱动器4的驱动端装设有与进料口22相对应的压坯托盘41,通过第一升降驱动器4的驱动能够使压坯托盘41下降或是上升以打开或是封闭进料口22。另外,该进料过渡仓2的底壁21临近进料口22处还分别开设有排空孔23及保护气供气孔24,该排空孔23通过管道与排空装置连接,该保护气供气孔24通过管道与保护气供气装置连接,本实施例中,该排空装置可由相互连接的真空泵61及真空罐62构成,该排空孔23是通过管道与排空装置的真空罐62连接。而于另一实施例中(图中未示),该排空孔及保护气供气孔是开设于压坯托盘上,且分别通过软管而与排空装置的真空罐及保护气供气装置连接。该进料过渡仓2的上方装设有第二升降驱动器5,第二升降驱动器5的驱动端穿设进料过渡仓2的顶壁且位于进料过渡仓2内并装设有罩筒51,该罩筒51的下部具有开口52,通过第二升降驱动器5的驱动能够使罩筒51下降或是上升以罩盖或是露出进料口22、排空孔23及保护气供气孔24。此外,为了加强进料口22与压坯托盘41相接合的密封性,以及罩筒51罩盖于进料过渡仓2的底壁21上的密封性,于该进料口22的口缘处及/或压坯托盘41的周缘处还设置有密封圈(图未标示),于该罩筒51的开口52的口缘处也设置有密封圈(图未标示)。

20.本实施例中,为了提高烧结钕铁硼压坯剥料车的自动化运行程度,还可包括执行运行控制的控制器7。该保护气供气管道32以及与排空孔23和保护气供气孔24相连的管道上均可设置有与该控制器7电性连接的电磁阀(如排空孔23和保护气供气孔24的连接管道上的电磁阀231、241),并且该第一、第二升降驱动器4、5也均与该控制器7电性连接,通过该控制器7控制,以使各电磁阀及第一、第二升降驱动器4、5根据设定的运行时间或运行条件自动开启或关闭,以此提升烧结钕铁硼压坯剥料车的自动化运行程度,从而降低人工成本的投入。而该第一、第二升降驱动器4、5上还可分别设置有与控制器7电性连接的限位开关(图未标示),以分别感应和控制第一、第二升降驱动器4、5的驱动行程,从而确保第一、第二

升降驱动器4、5在设定的移动行程范围内上下移动。于本实施例中,该控制器7可为可编程逻辑控制器,由其设定控制条件及控制步骤,而该第一、第二升降驱动器4、5可为伸缩式气压缸或伸缩式液压缸。应用可编程逻辑控制器进行部件、装置的逻辑控制已在许多领域中得到了广泛的应用,于本实用新型中并未对其原理及结构进行创新性改进,而仅是应用其进行运行条件的设定和逻辑判定及指令输出,也就是对现有技术的应用,因此,不再对可编程逻辑控制器于本实施例中的执行原理详加赘述。另外,为了提升自动化运行程度和精准性,还可于剥料车本体1上设置有与控制器7电性连接的可监测剥料车本体内部气压、保护气浓度的各种传感器(图未标示),对此常规性应用,本实施例也不详加赘述。

21.本实施例的烧结钕铁硼压坯剥料车在运行时,首先如图2a所示,先将经等静压后的烧结钕铁硼压坯8除去真空袋(保留内膜)后放置于下降后的压坯托盘41上,此时,罩筒51已下降并罩盖住进料口22、排空孔23及保护气供气孔24,以此防止外界空气由进料口22进入至剥料车本体1内;之后如图2b所示,待压坯托盘41上升后使除去真空袋的烧结钕铁硼压坯8处于由罩筒51、进料过渡仓2的底壁21及压坯托盘41围合形成的密闭空间中,由排空装置及保护气供气装置经排空孔23及保护气供气孔24将该密闭空间中的空气抽出并注入保护气体,使得该密闭空间中的气氛环境与剥料车本体1内的气氛环境相同;然后如图2c所示,罩筒51向上开启,操作人员将进料过渡仓2内的烧结钕铁硼压坯8移至剥料装盒操作仓进行内膜剥除和装入石墨盒的操作,并将完成装盒操作的烧结钕铁硼压坯码放至码放仓中。以上为一个操作周期。

22.本实用新型通过进料过渡仓的设置可在除去烧结钕铁硼压坯真空封装的过程中有效防止剥料车本体内部氧含量升高以及气氛环境波动大的问题出现,从而确保了烧结钕铁硼产品的质量。

23.以上仅为本实用新型的较佳实施例,并非用以限定本实用新型的专利范围,其他运用本实用新型的专利构思所做的等效变化,均应属于本实用新型的专利保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1