一种硅片花篮的制作方法

1.本实用新型涉及硅片生产技术领域,具体涉及一种硅片花篮。

背景技术:

2.在太阳能电池制备过程中,需要将多个硅片放置于硅片花篮中,以方便对硅片进行清洗。然而,当将硅片放置于硅片花篮时,硅片和篮齿的吻合度较差,容易出现卡篮问题,进而容易导致碎片问题。

3.现有技术中的硅片花篮包括:框体、两个篮口齿杆组、两个篮口齿板组、两个篮底齿杆组和两个篮底齿板组。其中,框体包括篮底和篮口,两个篮口齿杆组分别组装在框体的篮口,且两个篮口齿杆组相对设于篮口的两侧。两个篮口齿板组分别安装在两个篮口齿杆组上。两个篮底齿杆组分别组装在两个篮口齿杆组的下方,两个篮底齿板组分别组装在两个篮底齿杆组上。两个篮口齿杆组和两个篮底齿杆组分别上下相对,且篮口齿杆组中篮口齿板的齿深与篮底齿杆组中篮底齿板的齿深相等。当放置硅片时,硅片先进入篮口齿板后由于机器震动很容易发生歪斜,导致部分硅片有一定概率会撞击到篮底齿杆上,发生碎裂。

技术实现要素:

4.有鉴于此,本实用新型提供一种硅片花篮,用以解决在硅片花篮中放置硅片容易出现的碎裂问题。

5.为解决上述技术问题,本实用新型采用以下技术方案:

6.根据本实用新型实施例的一种硅片花篮,用于插放竖置硅片,包括:

7.框体,框体包括篮口和篮底;

8.两个篮口齿杆组,相对设置且分别组装于框体的篮口的两侧;

9.两个篮口齿板组,分别安装在两个篮口齿杆组上,每一篮口齿板组包括多个篮口齿板;

10.两个篮底齿杆组,相对设置且分别组装于框体的篮底的两侧,且篮底齿杆组位于篮口齿杆组的下方,两个篮底齿杆组的间距大于两个篮口齿杆组的间距;以及

11.两个篮底齿板组,分别安装在两个篮底齿杆组上,每一篮底齿板组包括多个篮底齿板。

12.在本实用新型的一个实施例中,篮口齿杆组包括至少一个篮口齿杆,篮口齿板开设有第一通孔,篮口齿板通过第一通孔穿设并固定在篮口齿杆上。

13.在本实用新型的一个实施例中,篮底齿杆组包括至少一个篮底齿杆,篮底齿板开设有第二通孔,篮底齿板通过第二通孔穿设并固定在篮底齿杆上,篮底齿板的齿深大于篮口齿板的齿深。

14.在本实用新型的一个实施例中,篮口齿板背离第一通孔的一侧与篮底齿板背离第二通孔的一侧处于同一水平面。

15.在本实用新型的一个实施例中,两个篮口齿杆组的间距为182-186毫米。

16.在本实用新型的一个实施例中,两个篮底齿杆组的间距为200-204毫米。

17.在本实用新型的一个实施例中,篮口齿板的齿深为9-11毫米。

18.在本实用新型的一个实施例中,篮底齿板的齿深为18-20毫米。

19.在本实用新型的一个实施例中,框体包括相对设置的两个侧板和连接两个侧板的底部的至少一根连接杆,连接杆和两个侧板的底部配合形成篮底,两个侧板的顶部配合形成篮口,篮口齿杆组的两端分别与两个侧板的顶部连接,篮底齿杆组的两端分别与两个侧板的底部连接。

20.在本实用新型的一个实施例中,侧板设有开口向上的凹槽,凹槽的宽度为162-166毫米。

21.本实用新型的上述技术方案至少具有如下有益效果之一:

22.1、本实用新型的硅片花篮,基于两个篮底齿杆组的间距大于两个篮口齿杆组的间距,这样使篮口齿杆组和篮底齿杆组上下错开,当硅片倾斜放置于硅片花篮时,不容易触碰到篮底齿杆组,降低了硅片撞击篮底齿杆组的几率,降低了硅片的碎片率。

23.2、本实用新型的硅片花篮,篮底齿板的齿深大于篮口齿板的齿深,当硅片倾斜放置于硅片花篮时,篮底齿板有效保护了硅片,降低硅片的碎片率。

附图说明

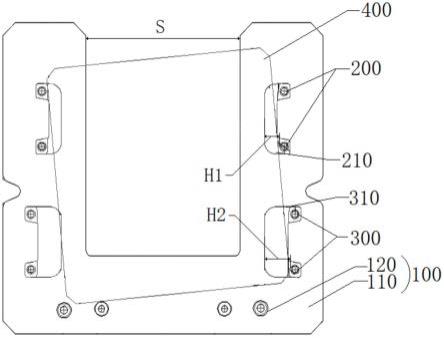

24.图1为本实用新型实施例提供的一种硅片花篮的结构示意图;

25.图2为本实用新型实施例提供的一种硅片花篮的局部爆炸结构示意图;

26.图3为本实用新型实施例提供的一种硅片花篮的俯视结构示意图;

27.图4为本实用新型实施例提供的一种硅片花篮的装载硅片的剖视结构示意图。

28.附图标记:100、框体;110、侧板;120、连接杆;200、篮口齿杆组;210、篮口齿板组;300、篮底齿杆组;310、篮底齿板组;400、硅片。

具体实施方式

29.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例的附图,对本实用新型实施例的技术方案进行清楚、完整地描述。显然,所描述的实施例是本实用新型的一部分实施例,而不是全部的实施例。基于所描述的本实用新型的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本实用新型保护的范围。

30.除非另作定义,本实用新型中使用的技术术语或者科学术语应当为本实用新型所属领域内具有一般技能的人士所理解的通常意义。本实用新型中使用的“第一”、“第二”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。同样,“一个”或者“一”等类似词语也不表示数量限制,而是表示存在至少一个。“连接”或者“相连”等类似的词语并非限定于物理的或者机械的连接,而是可以包括电性的连接,不管是直接的还是间接的。“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也相应地改变。

31.本实用新型实施例提供了一种硅片花篮,包括框体、两个篮口齿杆组、两个篮口齿板组、两个篮底齿杆组和两个篮底齿板组。其中,框体包括篮口和篮底;两个篮口齿杆组相对设置且分别组装于框体的篮口的两侧;两个篮口齿板组分别安装在两个篮口齿杆组上,

每一篮口齿板组包括多个篮口齿板;两个篮底齿杆组相对设置且分别组装于框体的篮底的两侧,且篮底齿杆组位于篮口齿杆组的下方,两个篮底齿杆组的间距大于两个篮口齿杆组的间距;两个篮底齿板组分别安装在两个篮底齿杆组上,每一篮底齿板组包括多个篮底齿板。

32.本实用新型提供的硅片花篮,基于两个篮底齿杆组的间距大于两个篮口齿杆组的间距,这样使篮口齿杆组和篮底齿杆组上下错开,当硅片倾斜放置于硅片花篮时,不容易触碰到篮底齿杆组,降低了硅片撞击篮底齿杆组的几率,降低了硅片的碎片率。

33.为了更清楚地理解本实用新型实施例提供的硅片花篮,以下结合附图进行详细描述:

34.请参考图1、图2、图3和图4,本实用新型实施例的硅片花篮,用于插放硅片,该硅片花篮包括:框体100、两个篮口齿杆组200、两个篮口齿板组210、两个篮底齿杆组300及两个篮底齿板组310。

35.其中,框体100可以包括篮口和篮底。框体100可以包括相对设置的两个侧板110和连接两个侧板110的底部的至少一根连接杆120,连接杆120和两个侧板110的底部配合形成篮底,两个侧板110的顶部配合形成篮口。

36.两个篮口齿杆组200相对设置且分别组装于框体100的篮口的两侧,篮口齿杆组200的两端分别与两个侧板110的顶部连接,篮口齿杆组200包括至少一根篮口齿杆。示例性地,每个篮口齿杆组200包括上下设置的两根篮口齿杆。

37.两个篮口齿板组210分别安装在两个篮口齿杆组200上,每一篮口齿板组210包括多个篮口齿板。篮口齿板可以开设有第一通孔,篮口齿板通过第一通孔穿设并固定在篮口齿杆上。多个篮口齿板均匀组装在篮口齿杆上,相邻两个篮口齿板之间形成用于容纳硅片的间隙。其中,两组篮口齿板组210内的篮口齿板形成齿面的一端相对设置,以使硅片能够同时插入两组篮口齿板组210内。

38.两个篮底齿杆组300相对设置且分别组装于框体100的篮底的两侧,且篮底齿杆组300位于篮口齿杆组200的下方,两个篮底齿杆组300的间距大于两个篮口齿杆组200的间距。篮底齿杆组300的两端可以分别与两个侧板110的底部连接。篮底齿杆组300可以包括至少一个篮底齿杆。比如,篮底齿杆组300可以包括上下设置的两根篮底齿杆。篮底齿板可以开设有第二通孔,篮底齿板通过第二通孔穿设并固定在篮底齿杆上,多个篮底齿板均匀组装在篮底齿杆上,相邻两个篮底齿板之间形成用于容纳硅片的间隙。篮底齿板的齿深大于篮口齿板的齿深。其中,篮口齿板的齿深表示篮口齿板的齿面背离第一通孔的一侧的边缘与穿过第一通孔的篮口齿杆之间的距离,比如图4中的h1。篮底齿板的齿深表示篮底齿板的齿面背离第二通孔的一侧的边缘与穿过第二通孔的篮底齿杆之间的距离,比如图4中的h2。两组篮底齿板组310内的篮底齿板设有齿面的一端相对设置,以使硅片能够同时插入两组篮底齿板组310内。

39.当硅片400放置于硅片花篮时,插片机头两边的喷头会混入大量硅粉泥,导致两侧水压不一致,导致硅片400抽出发生歪斜,当硅片400抽出后通过左右两根或者多根皮带将硅片400运输到硅片花篮内,由于皮带本身的老化导致左右侧的张紧力很难保持稳定和一致,导致硅片400在运输过程也很容易发生歪斜。当硅片400进入框体100时,两组篮口齿杆组200配合两个篮口齿板组210可以对硅片400进行导向,并限定硅片400的最大歪斜角度,

同时由于两组篮底齿杆组300的间距大于两组篮口齿杆组200的间距,歪斜的硅片400不会撞击到篮底齿杆组300。此时,硅片400仅与一组篮口齿杆组200和一根连接杆120接触。由此,有效降低了因硅片400与篮底齿杆碰撞发生碎裂、隐裂的风险,有效提高了产量和良品率。

40.请参考图3和图4,在本实用新型的一个实施例中,篮口齿板背离第一通孔的一侧与篮底齿板背离第二通孔的一侧处于同一水平面。换言之,篮口齿板的内边缘与篮底齿板的内边缘对齐。这样,当硅片400进入框体100,向齿板板面方向发生倾斜时,与篮口齿板处在同一水平面内的篮底齿板可以使硅片400无阻碍地落入其中,在充分保护硅片400地同时避免了长度过长硅片400频繁与篮底齿板发生碰撞的问题,有效降低了硅片400的碎片率,提高了良品率和产量。

41.如图2和图4所示,在本实用新型的一个实施例中,两个篮口齿杆组200的间距为182-186毫米,比如可以为182毫米、182.5毫米、183毫米、184毫米或185.5毫米。两个篮底齿杆组300的间距为200-204毫米,比如可以为200毫米、201毫米、202毫米、203.34毫米或204毫米等。篮口齿板的齿深h1为9-11毫米,比如可以为9毫米、10.38毫米或11毫米等。篮底齿板的齿深h2为18-20毫米,比如可以为18毫米、19毫米、19.15毫米或20毫米等。

42.在本实用新型的一个优选实施例中,两个篮口齿杆组200的间距为185.5毫米,篮口齿杆组200可以包括两根篮口齿杆,两个篮底齿杆组300的间距为203.34毫米,篮底齿杆组300可以包括两根篮底齿杆,篮口齿板的齿深h1为10.38毫米,篮底齿板的齿深h2为19.15毫米。具体来说,182mm规格的标准硅片的边长最小值为182mm,(硅片加工的控制标准为实际边长》182mm的比率超过99.8%,故小于182mm的情况基本不用考虑),硅片尺寸越小,入篮的歪斜角度越大,所以选定182mm为标准硅片。本实用新型的两个篮口齿杆组200的间距为185.5毫米,可以适配绝大部分硅片400,同时也可以起到良好的导向定位作用。本实用新型的两个篮底齿杆组300的间距为203.34毫米,即两个篮底齿杆组300的间距比两个篮口齿杆组200的间距大17.54毫米,可以确保硅片400入篮后即使处于最大歪斜角度也无法撞击到篮底齿杆组300中的篮底齿杆。优选地,篮口齿板的齿深h1为10.38毫米,篮底齿板的齿深h2为19.15毫米,即篮底齿板的齿深h2比篮口齿板的齿深h1大8.77毫米,可以确保硅片400入篮时即使处于最大歪斜角度,硅片400也始终处于两个篮口齿板和篮底齿板的包合下。由此,硅片400在向齿板板面方向晃动时,篮口齿板和篮底齿板可以一起限制硅片400的晃动,使硅片400始终位于篮口齿板和篮口齿板形成的容纳槽、篮底齿板和篮底齿板形成的容纳槽中,有效保护了硅片400,提高了硅片400入篮时的稳定性,提高了硅片400良品率和产量。

43.如图1和图4所示,在本实用新型的一个实施例中,侧板110设有开口向上的凹槽,比如矩形凹槽,矩形凹槽的宽度s可以为162-166毫米,比如可以为162毫米、163毫米、164毫米、165毫米或166毫米等。示例性地,凹槽可以为矩形凹槽或其他规整或不规则结构。凹槽可以使框体100尽可能少的遮挡硅片400,使得硅片400在清洗环节时,超声波和药剂可以均匀地作用在硅片400表面,增加了硅片400清洗的清洁度。同时凹槽的宽度小于两个篮口齿板组210之间的距离,这使侧板110可以充分地遮盖住硅片400表面,提升了对硅片400的保护作用,进一步提高了硅片400的良品率和产量。

44.如图1和图4所示,在本实用新型的一个实施例中,连接杆120的两端分别与两个侧板110靠近篮底的一侧固定连接。具体来说,连接杆120可以包括四个,四个连接杆120间隔

布置在两个侧板110靠近篮底的一侧,当硅片400入篮发生歪斜时,连接杆120可以在篮底抵持住硅片400,并且,硅片400在最大歪斜角度时,硅片400只与其中一个连接杆120接触。由此,有效降低了与硅片400发生碰撞的几率,提升了硅片400的良品率。

45.在本实用新型的一个实施例中,篮口齿板组210与篮口齿杆组200可以一体成型,篮底齿板组310与篮底齿杆组300可以一体成型。一体成型的篮口齿板组210与篮口齿杆组200的结构强度高,耐冲击,篮口齿板组210和篮底齿板组310中的各个篮口齿板和各个篮底齿板可以在与硅片400的碰撞下保持稳定,不会脱离原位,使得篮口齿板组210和篮底齿板组310一同构成的各个硅片400容纳槽的宽度始终相同。由此,确保了硅片400入篮的顺滑性,进一步减少了硅片400与篮口齿板或篮底齿板发生碰撞的几率,提高了硅片400的良品率和产量。

46.在本实用新型的一个实施例中,篮口齿板与篮底齿板均可以为聚偏氟乙烯构件。具体来说,聚偏氟乙烯构件耐磨性强,寿命长,在具有较强的抗冲击性能的同时摩擦系数低。由此,篮口齿板与篮底齿板在硅片400入篮后与硅片400发生碰撞时,可以同时降低对自身表面和对硅片400表面的磨损,在延长了使用寿命的同时提升了硅片400的良品率。

47.下面详细说明本实用新型的硅片花篮的使用方法,当硅片400入篮时,由于上述各干扰因素,硅片400会发生歪斜,此时两个篮口齿板组210会对硅片400进行导向和定位,使得硅片400可以顺利进入框体100,由于两个篮底齿板组310的间距大于两个篮口齿板组210的间距,所以即使硅片400以最大歪斜角度进入框体100,硅片400也无法与篮底齿板组310发生碰撞,同时篮底齿板组310的篮底齿板可以包合住硅片400。此时,只有一组篮底杆组300和一根连接杆120与硅片400发生接触。由此,有效降低了硅片400与篮底齿杆发生碰撞的几率,提高了硅片400的良品率和产量。如表1所示,表1是本实用新型的硅片花篮与现有花篮的实验数据对比图,可以发现本实用新型的硅片花篮的硅片400碎片率比现有花篮的碎片率低0.33%,同时脏污率也有所降低,有效提升了硅片400的良品率和产量。

48.表1

[0049][0050]

以上所述是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型所述原理的前提下,还可以作出若干改进和润饰,这些改进

和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1