显示面板的封装方法与流程

1.本技术涉及显示技术领域,具体涉及一种显示面板的封装方法。

背景技术:

2.显示面板通常在进行二次切边后,使得部分的金属线会外露在侧面,水汽会顺着边缘进入并腐蚀金属线。即使金属线不外露,水汽也会从膜层之间的侧面慢慢地侵入,进而腐蚀金属线。

3.在对现有技术的研究和实践过程中,本技术的发明人发现,现有工艺一般是在显示面板的侧面进行侧封装层处理,但是侧封装层的涂覆厚度均大于100微米,使得整体的边框变大。

4.另外,对于小尺寸拼接产品而言,大于100微米的封装层厚度也影响到拼缝大小。

技术实现要素:

5.本技术实施例提供一种显示面板的封装方法,可以较为精细地控制侧面封装胶的厚度。

6.本技术实施例提供一种显示面板的封装方法,其包括:

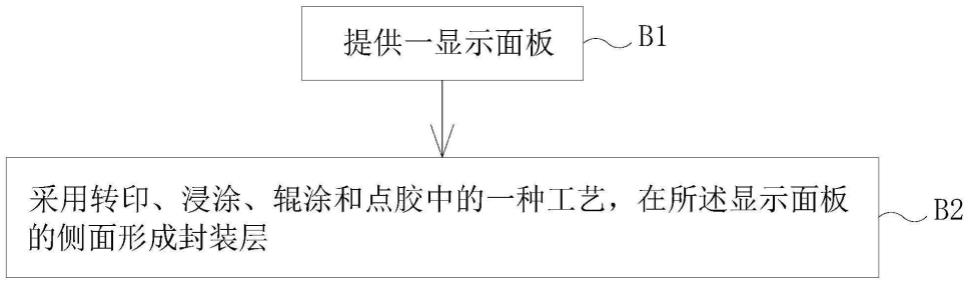

7.步骤b1,提供一显示面板;

8.步骤b2,采用转印、浸涂、辊涂和点胶中的一种工艺,在所述显示面板的侧面形成封装层。

9.可选的,在本技术的一些实施例中,所述步骤b2中采用至少一次转印工艺,所述步骤b2包括以下步骤:

10.步骤b21,在模板上形成图案化的胶层;

11.步骤b22,采用转印头印取所述胶层,并转印至所述显示面板的侧面形成封装层。

12.可选的,在本技术的一些实施例中,所述模板上设置有凹槽,所述步骤b21包括以下步骤:

13.在所述模板上涂布胶材料,所述胶材料填充所述凹槽形成胶层;

14.去除所述凹槽之外的所述胶材料。

15.可选的,在本技术的一些实施例中,所述步骤b22包括以下步骤:

16.步骤b221,采用转印头抵接所述模板,使所述转印头印接所述胶层;

17.步骤b222,所述转印头脱离所述模板,使所述胶层贴合在所述转印头上;

18.步骤b223,静置所述转印头;

19.步骤b224,移动所述转印头至所述显示面板的一侧;

20.步骤b225,所述转印头采用设定压力转印所述胶层至所述侧面;

21.步骤b226,预固化所述胶层,使所述胶层贴合在所述侧面;

22.步骤b227,撤离所述转印头;

23.步骤b228,固化位于所述侧面上的所述胶层,形成封装层。

24.可选的,在本技术的一些实施例中,从步骤b222至完成步骤b224具有设定时长,所述设定时长大于或等于5秒且小于或等于15秒。

25.可选的,在本技术的一些实施例中,在步骤b227中,采用设定速度撤离所述转印头,所述设定速度大于或等于18毫米/秒且小于或等于20毫米/秒。

26.可选的,在本技术的一些实施例中,所述步骤b2中采用多次转印工艺;

27.在步骤b22中,第奇数次转印工艺的所述设定压力为第一设定压力,所述封装层为具有第一厚度的第一封装层;第偶数次转印工艺的所述设定压力为第二设定压力,所述封装层为具有第二厚度的第二封装层;

28.所述第一设定压力大于所述第二设定压力,所述第一厚度小于所述第二厚度。

29.可选的,在本技术的一些实施例中,所述封装方法还包括步骤b3:

30.转动所述显示面板,重复步骤b2,直至所述显示面板的四周侧面均形成有所述封装层为止。

31.可选的,在本技术的一些实施例中,所述步骤b2中采用至少一次浸涂工艺,所述步骤b2包括以下步骤:

32.在所述显示面板的正面和反面设置保护层;

33.在具有封装材料的溶液中浸入所述显示面板的侧面,所述封装材料覆盖所述侧面,形成材料层;

34.提起所述显示面板,并固化所述材料层,形成所述封装层。

35.可选的,在本技术的一些实施例中,所述步骤b2中采用至少一次辊涂工艺,所述步骤b2包括以下步骤:

36.在所述显示面板的正面和反面设置保护层;

37.在所述显示面板的侧面喷涂封装材料,形成材料层;

38.固化所述材料层形成封装层。

39.可选的,在本技术的一些实施例中,所述步骤b2中采用至少一次点胶工艺,所述步骤b2包括以下步骤:

40.固定所述显示面板;

41.采用点胶机将封装材料涂覆在所述显示面板的侧面,形成材料层;

42.固化所述材料层形成封装层。

43.在本技术的一些实施例中,在步骤b2之前,所述封装方法还包括:磨平所述显示面板的侧面。

44.本技术实施例中一种显示面板的封装方法,其包括:步骤b1,提供一显示面板;步骤b2,采用转印、浸涂、辊涂和点胶中的一种工艺,在所述显示面板的侧面形成封装层。由于一次转印、浸涂、辊涂和点胶工艺形成的封装层的厚度较薄,因此本技术的封装方法采用转印、浸涂、辊涂和点胶工艺中的一种进行至少一次的作业,达到厚度可控地形成封装层。

附图说明

45.为了更清楚地说明本技术实施例中的技术方法,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附

图。

46.图1是本技术第一实施例提供的显示面板的封装方法的流程示意图;

47.图2是本技术第一实施例提供的显示面板的封装方法中步骤b1的示意图;

48.图3是本技术第一实施例提供的显示面板的封装方法中步骤b21的示意图;

49.图4是本技术第一实施例提供的显示面板的封装方法中步骤b22的示意图;

50.图5是本技术第一实施例提供的显示面板的封装方法中步骤b3的示意图;

51.图6是本技术第二实施例提供的显示面板的封装方法的流程示意图;

52.图7是本技术第三实施例提供的显示面板的封装方法的流程示意图;

53.图8是本技术第四实施例提供的显示面板的封装方法的流程示意图。

具体实施方式

54.下面将结合本技术实施例中的附图,对本技术实施例中的技术方法进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。此外,应当理解的是,此处所描述的具体实施方式仅用于说明和解释本技术,并不用于限制本技术。在本技术中,在未作相反说明的情况下,使用的方位词如“上”和“下”通常是指装置实际使用或工作状态下的上和下,具体为附图中的图面方向;而“内”和“外”则是针对装置的轮廓而言的。

55.本技术实施例提供一种显示面板的封装方法,下文进行详细说明。需说明的是,以下实施例的描述顺序不作为对实施例优选顺序的限定。

56.请参照图1,本技术实施例提供一种显示面板的封装方法,其包括:

57.步骤b1,提供一显示面板;

58.步骤b2,采用转印、浸涂、辊涂和点胶中的一种工艺,在所述显示面板的侧面形成封装层。

59.本技术的第一实施例的封装方法中,由于一次转印、浸涂、辊涂和点胶工艺形成的封装层的厚度较薄(大于1微米以及小于或等于100微米),因此本技术的封装方法采用转印、浸涂、辊涂和点胶工艺中的一种进行至少一次的作业,达到厚度可控地形成封装层。

60.下文对第一实施例的显示面板的封装方法进行阐述。

61.可选的,本第一实施例采用转印的方式形成封装层。

62.请参照图2,步骤b1,提供一显示面板100。

63.可选的,显示面板100可以是液晶面板、有机发光二极管面板、微型发光二极管面板、次毫米级发光二极管面板、量子点发光二极管面板、电泳面板等显示面板。

64.在步骤b2之前,所述封装方法还包括:磨平所述显示面板100的侧面。

65.其中,将显示面板100设置在载台zt上,载台zt上开设有多个真空吸附孔,以吸附固定显示面板100。随后采用磨轮磨平显示面板100的侧面。

66.随后转入步骤b2。

67.步骤b2,采用转印、浸涂、辊涂和点胶中的一种工艺,在所述显示面板100的侧面形成封装层200。

68.可选的,本第一实施例的步骤b2中采用至少一次转印工艺形成封装层200。

69.步骤b2包括以下步骤:

70.步骤b21,在模板301上形成图案化的胶层302;

71.步骤b22,采用转印头303印取所述胶层302,并转印至所述显示面板100的侧面形成封装层200。

72.其中,请参照图3,在步骤b21中,模板301上设置有凹槽304。模板301的材料为硬质材料,比如钢材。

73.步骤b21包括以下步骤:

74.步骤b211,在所述模板301上涂布胶材料,所述胶材料填充所述凹槽304形成胶层302。

75.可选的,胶材料可以是紫外线固化胶或热固化胶等。胶材料的粘度在1000cps至10000cps之间,比如可以是1000cps、2000cps、3000cps、4000cps、5000cps、6000cps、7000cps、8000cps、9000cps或10000cps。

76.需要理解的是,若胶材料的粘度小于1000cps,则胶材料较稀,不易粘附模板301上;若胶材料的粘度大于10000cps,则胶材料的粘度较大,在取胶层302时容易导致拔丝的情况。

77.在步骤b211中,胶材料涂布模板301上,大部分的胶材料覆盖并填充凹槽304内,部分的胶材料位于凹槽304之外的区域。位于凹槽304内的胶材料则为胶层302。

78.随后转入步骤b212。

79.步骤b212,去除所述凹槽304之外的所述胶材料。

80.可选的,采用刮刀扫刮模板301,在扫刮模板301的过程中,除了去除模板301面上多余的胶材料之外,刮刀还会把模板301上的部分胶材料刮进凹槽304内,进而增加了胶层302的厚度和粘稠度。

81.可选的,刮扫模板301的次数介于3次至7次之间,比如3次、4次、5次、6次或7次。

82.随后转入步骤b22。

83.请参照图4,步骤b22,采用转印头303印取所述胶层302,并转印至显示面板100的侧面形成封装层200。步骤b22,包括以下步骤:

84.步骤b221,采用转印头303抵接所述模板301,使所述转印头303印接所述胶层302。

85.可选的,转印头303的材料包括硅胶等柔性材料,采用柔性的转印头303抵接模板301,使得转印头303能够与模板301充分接触,且利用转印头303的变形性能,让转印头303可以充分地接触胶层302,便于取出胶层302。

86.随后转入步骤b222。

87.步骤b222,所述转印头303脱离所述模板301,使所述胶层302贴合在所述转印头303上。

88.需要说明的是,胶层302与转印头303的粘结力大于胶层302和模板301的粘结力,便于转印头303取出胶层302。

89.随后转入步骤b223。

90.步骤b223,静置所述转印头303。

91.静置转印头303是为了让胶层302中的部分稀释剂挥发,达到初步固化胶层302的效果。随后转入步骤224。

92.步骤b224,移动所述转印头303至所述显示面板100的一侧。

93.其中,从步骤b222至完成步骤b224具有设定时长,所述设定时长大于5秒且小于15秒。

94.也就是说,从取出胶层302到胶层302转印至显示面板100的侧面之前,这段时间中,所需的时长大于或等于5秒且小于15或等于秒。若该段时长小于5秒,则胶层302的初固化效果较差,胶层302的粘稠度较低,转印时胶层302容易流动;若该段时长大于15秒,侧胶层302的粘稠度较高,转印过程容易出现拔丝情况。

95.可选的,在所述设定时长中,静置转印头303的时长大于转印头303移动的时长,便于更好的控制胶层302的粘稠度。

96.随后转入步骤b225。

97.步骤b225,所述转印头303采用设定压力转印所述胶层302至所述侧面。

98.需要说明的是,转印头303的压力越大,胶层302受到挤压的力度越大,且胶层302的越薄,易破膜;转印头303的压力越小,胶层302受到挤压的力度越小,且胶层302的越厚,易流动。因此选择适当的设定压力有利于更好的形成封装层200。随后转入步骤b226。

99.步骤b226,预固化所述胶层302,使所述胶层302贴合在所述侧面。

100.可选的,采用紫外光照射胶层302,以预固化胶层302。其中预固化胶层302避免了胶层302与侧面的粘结力太低,影响转印的质量。随后转入步骤b227。

101.步骤b227,撤离所述转印头303。

102.可选的,采用设定速度撤离所述转印头303,所述设定速度大于18毫米/秒且小于20毫米/秒。比如设定速度可以是18毫米/秒、19毫米/秒或20毫米/秒。

103.可以理解的是,由于预固化胶层302,胶层302不完全固化,在设定速度过快时容易拉丝产生毛边;若设定速度过慢,胶层302以干涸在转印头303上,导致封装层200不全。因此上述设定速度的设定可减低或避免上述问题的产生得到质量较好的封装层200。随后转入步骤b228。

104.步骤b228,固化位于所述侧面上的所述胶层302,形成封装层200。

105.采用紫外光完全固化胶层302,形成封装层200。

106.其中在一次转印工艺中形成封装层200的厚度介于1至100微米之间,比如可以是1微米、2微米、3微米、5微米、10微米、50微米、80微米或100微米。

107.这样便完成了一次转印工艺的过程。

108.若一次转印工艺形成的封装层200的厚度无法达到预设要求,则可采用多次转印工艺形成多层封装层200。

109.可选的,步骤b2中采用多次转印工艺。

110.在步骤b22中,第奇数次转印工艺的所述设定压力为第一设定压力,所述封装层为具有第一厚度的第一封装层;第偶数次转印工艺的所述设定压力为第二设定压力,所述封装层为具有第二厚度的第二封装层;

111.所述第一设定压力大于所述第二设定压力,所述第一厚度小于所述第二厚度。

112.在转印工艺中,因为转印头303的设定压力决定封装层200的厚度和覆盖长度。因此采用第一设定压力和第二设定压力交替的方式形成封装层200,能起到互补的作用。也即大压力的第一设定压力保证了封装层200的覆盖长度以保证封装层200全覆盖显示面板100

的一侧面,小压力的第二设定压力用于填补第一设定压力下形成的封装层200破漏的位置。

113.可选的,请参照图5,在本第一实施例的所述封装方法还包括步骤b3:

114.转动所述显示面板100,重复步骤b2,直至所述显示面板100的四周侧面均形成有所述封装层200为止。

115.在步骤b3中,可以将显示面板100设置在载台zt上,载台zt上开设有多个真空吸附孔,以吸附固定显示面板100。

116.当显示面板100的一侧面形成封装层200后,便可转动载台zt,显示面板100也随载台转动,将显示面板100的又一侧面朝向转印工位,接着又进行转印工艺形成封装层200;如此循环直至显示面板100的四个侧面均形成封装层200为止。

117.这样便完成了本第一实施例的显示面板的封装过程。

118.本第二实施例的显示面板的封装方法与第一实施例的不同之处在于,第二实施例采用浸涂工艺。也即所述步骤b2中采用至少一次浸涂工艺。

119.请参照图6,所述步骤b2包括以下步骤:

120.步骤b2a1,在所述显示面板的正面和反面设置保护层。

121.在显示面板的正面和反面设置保护层是为了避免封装材料覆盖到显示面板的正面和反面。可以理解的是,显示面板的正面为出光面。随后转入步骤b2a2。

122.步骤b2a2,在具有封装材料的溶液中浸入所述显示面板的侧面,所述封装材料覆盖所述侧面,形成材料层。

123.可选的,封装材料可以包括氟素纳米、丙烯酸酯、硅酮和聚氨酯中的一种。

124.步骤b2a3,提起所述显示面板,并固化所述材料层,形成所述封装层。

125.可选的,可以采用加热的方式固化材料层,形成封装层。加热温度介于100摄氏度至150摄氏度之间,比如可以是100摄氏度、120摄氏度、130摄氏度、140摄氏度或150摄氏度。

126.在一些实施例中,也可以采用室温静置的方式固化材料层以形成封装层。

127.步骤b2a4,去除所述保护层。

128.其中在一次浸涂工艺中,封装层的厚度大于或等于1微米且小于或等于5微米,比如1微米、2微米、3微米、4微米或5微米。

129.这样便完成了第二实施例的封装过程。

130.请参照图7,本第三实施例的显示面板的封装方法与第一实施例的不同之处在于,第三实施例采用辊涂工艺。所述步骤b2中采用至少一次辊涂工艺,所述步骤b2包括以下步骤:

131.步骤b2b1,在所述显示面板的正面和反面设置保护层。

132.在显示面板的正面和反面设置保护层是为了避免封装材料覆盖到显示面板的正面和反面。可以理解的是,显示面板的正面为出光面。随后转入步骤b2b2。

133.步骤b2b2,在所述显示面板的侧面喷涂封装材料,形成材料层。

134.可选的,封装材料可以包括氟素纳米、丙烯酸酯、硅酮和聚氨酯中的一种。

135.步骤b2b3,固化所述材料层形成封装层。

136.可选的,可以采用加热的方式固化材料层,形成封装层。加热温度介于100摄氏度至150摄氏度之间,比如可以是100摄氏度、120摄氏度、130摄氏度、140摄氏度或150摄氏度。

137.在一些实施例中,也可以采用室温静置的方式固化材料层以形成封装层。

138.步骤b2b4,去除所述保护层。

139.其中在一次辊涂工艺中,封装层的厚度大于或等于1微米且小于或等于10微米,比如1微米、2微米、3微米、4微米、5微米、6微米、7微米、8微米、9微米或10微米。

140.这样便完成了第三实施例的封装过程。

141.请参照图8,本第四实施例的显示面板的封装方法与第一实施例的不同之处在于,第二实施例采用点胶工艺。骤b2中采用至少一次点胶工艺,所述步骤b2包括以下步骤:

142.步骤b2c1,固定所述显示面板。

143.步骤b2c2,采用点胶机将封装材料涂覆在所述显示面板的侧面,形成材料层。

144.可选的,封装材料可以包括氟素纳米、丙烯酸酯、硅酮和聚氨酯中的一种。

145.步骤b2c3,固化所述材料层形成封装层。

146.可选的,可以采用加热的方式固化材料层,形成封装层。加热温度介于100摄氏度至150摄氏度之间,比如可以是100摄氏度、120摄氏度、130摄氏度、140摄氏度或150摄氏度。

147.在一些实施例中,也可以采用室温静置的方式固化材料层以形成封装层。

148.其中在一次点胶工艺中,封装层的厚度大于或等于1微米且小于或等于10微米,比如1微米、2微米、3微米、4微米、5微米、6微米、7微米、8微米、9微米或10微米。

149.这样便完成了第三实施例的封装过程。

150.以上对本技术实施例所提供的一种显示面板的封装方法进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想;同时,对于本领域的技术人员,依据本技术的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本技术的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1