一种新能源汽车用铝合金护层及其制造方法与流程

1.本发明涉及线缆结构技术领域,尤其是涉及一种新能源汽车用铝合金护层及其制造方法。

背景技术:

2.目前,新能源汽车高压连接线其屏蔽层为多根铜单线编织而成,其具有良好的柔软性,随着新能源汽车结构化、模块化、轻量化的需求,对于屏蔽层更侧重于屏蔽性能、模块化可加工性和更低的成本,常规的编织结构不仅加工工艺复杂、成本高,且在长期振动下单线容易断裂,降低了屏蔽性能,另一方面,编织无法实现结构化。

技术实现要素:

3.针对现有技术存在的不足,本发明的目的是提供一种高韧性、高导电、抗压蠕变的新能源汽车用铝合金护层。

4.本发明的上述发明目的是通过以下技术方案得以实现的:

5.一种新能源汽车用铝合金护层,其特征在于:按质量百分比计为:si:0.13~0.25wt%; fe:0.65wt%~0.80wt%;cu:0.02~0.06wt%;mn:0.7~1.3wt%;ce:0.1~0.3wt%;余量为al。

6.本发明在一较佳示例中可以进一步配置为:所述铝合金护层的直径为15.0~35.0mm。

7.本发明在一较佳示例中可以进一步配置为:所述铝合金护层的抗张强度 110~135mpa,伸长率15.0~25.0%。

8.一种新能源汽车用铝合金护层的制备方法,包括以下步骤:

9.步骤一:制得铝合金坯,将99.7%的铝锭进行高温熔炼,首先在铝溶液中按比例分别添加al-fe、al-si、al-cu、al-mn合金锭,再加入稀土合金锭,充分搅拌30~40分钟,通过在线分析,确保各成分配比满足要求后,然后依次经过搅拌、精炼除气、扒渣、静置、在线除气、过滤、浇铸,制得直径100mm~300mm的铝合金坯;

10.步骤二:制得铝合金护层,将直径100mm~300mm的铝合金坯经高频感应加热后通过挤出机连续挤出,然后通过拉拔模拉制,最后冷却成型。

11.本发明在一较佳示例中可以进一步配置为:所述铝合金坯的挤出压缩比大于35,挤出温度为400~530℃。

12.本发明在一较佳示例中可以进一步配置为:所述步骤二中先将新能源汽车绝缘线芯校直后穿过挤出机模具,然后将直径100mm~300mm的铝合金坯经高频感应加热后通过挤出机连续挤出包覆在新能源汽车绝缘线芯上,再经过淬火冷却后进入拉拔模拉制,最后通过冷却,制得直径10.0~50.0mm的铝合金护层。

13.本发明在一较佳示例中可以进一步配置为:所述步骤二中先将直径100mm~300mm 的铝合金坯经高频感应加热后通过挤出机连续挤出铝合金管,然后将新能源汽车绝缘线芯

校直后穿入铝合金管,最后通过拉拔模拉制,再冷却,制得直径10.0~30.0mm的铝合金护层。

14.本发明在一较佳示例中可以进一步配置为:所述铝合金管拉拔的压缩比1.1~1.3,铝合金护层厚度为0.8~2.5mm。

15.综上所述,本发明包括以下至少一种有益技术效果:

16.1.质量百分比计为:si:0.13~0.25wt%;fe:0.65wt%~0.80wt%;cu:0.02~0.06wt%; mn:0.7~1.3wt%;ce:0.1~0.3wt%;余量为al的铝合金护层,具有高韧性、高导电、抗压蠕变等特点,从而能够对导体起到良好的保护作用;

17.2.本发明在进行加工时,经过搅拌、精炼除气、扒渣、静置、在线除气、过滤、浇铸支撑的铝合金坯,有益于提高铝合金材料的抗拉强度和导电率;

18.3.本发明确保铝合金护层伸长率高于内部的实心铝合金导体,在后续结构件压扁、弯折等加工过程中同步变形,避免护层弯曲开裂,并且能够紧密包覆在绝缘线芯上,结构稳定,安全性好。

附图说明

19.为了使本发明的内容更容易被清楚地理解,下面根据具体实施例并结合附图,对本发明作进一步详细的说明,其中

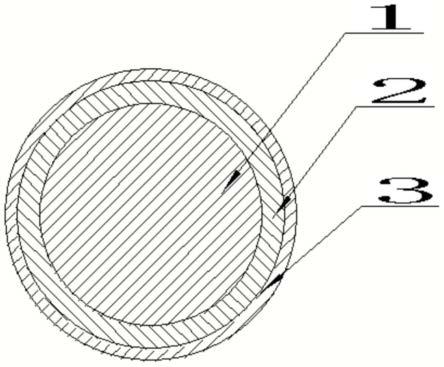

20.图1是本实施例的整体结构示意图。

21.附图中的标号为:

22.1、实心合金导体;2、高分子绝缘层;3、铝合金护层。

具体实施方式

23.以下结合附图对本发明作进一步详细说明。

24.实施例一:

25.参照图1,为本发明公开的一种新能源汽车用铝合金护层,按质量百分比计为:si: 0.13~0.25wt%;fe:0.65wt%~0.80wt%;cu:0.02~0.06wt%;mn:0.7~1.3wt%;ce:0.1~0.3 wt%;余量为al,铝合金护层的直径为15.0~35.0mm,铝合金护层的抗张强度 110~135mpa,伸长率15.0~25.0%,在本实施例中质量百分比计为:si 0.20wt%;fe: 0.75wt%;cu:0.025wt%;mn:1.05%wt%;ce:0.1wt%;余量为al,其抗张强度为122mpa、伸长率20%,该结构具有高韧性、高导电、抗压蠕变等特点,从而能够对内部的绝缘线缆起到良好的保护作用。

26.一种新能源汽车用铝合金护层的制备方法,包括以下步骤:

27.步骤一:制得铝合金坯,将99.7%的铝锭进行高温熔炼,首先在铝溶液中按比例分别添加al-fe、al-si、al-cu、al-mn合金锭,再加入稀土合金锭,充分搅拌30~40分钟,通过在线分析,确保各成分配比满足要求后,然后依次经过搅拌、精炼除气、扒渣、静置、在线除气、过滤、浇铸,为了提高加工的精度,搅拌时炉温控制在740~760℃、搅拌15-30分钟,精炼除气15-30分钟,精炼温度760~780℃,静置30~60分钟,770~790℃,制得直径100mm~300mm的铝合金坯;

28.步骤二:制得铝合金护层,将直径100mm~300mm的铝合金坯经高频感应加热后通

过挤出机连续挤出,然后通过拉拔模拉制,最后冷却成型。

29.铝合金坯的挤出压缩比大于35,挤出温度为400~530℃。

30.步骤二中先将新能源汽车绝缘线芯校直后穿过挤出机模具,然后将直径 100mm~300mm的铝合金坯经高频感应加热后通过挤出机连续挤出包覆在新能源汽车绝缘线芯上,再经过淬火冷却后进入拉拔模拉制,最后通过冷却,制得直径10.0~50.0mm 的铝合金护层,连续生产长度更长,能耗更低。

31.步骤二中先将直径100mm~300mm的铝合金坯经高频感应加热后通过挤出机连续挤出铝合金管,然后将新能源汽车绝缘线芯校直后穿入铝合金管,最后通过拉拔模拉制,再冷却,制得直径10.0~30.0mm的铝合金护层。

32.铝合金管拉拔的压缩比1.1~1.3,铝合金护层厚度为0.8~2.5mm。

33.加工出来的铝合金护层的伸长率高于内部的实心铝合金导体,从而能够在后续结构件压扁、弯折等加工过程中同步变形,避免护层弯曲开裂;此外将铝合金护层紧密包覆在绝缘线芯上,结构稳定,安全性好。

34.加工出来的产品包括外部的铝合金护层3,绝缘线芯包括由实心合金导体1和高分子绝缘层2组成,从而满足线缆的结构化、模块化、轻量化的需求,生产效率较高。

35.实施例二:

36.一种新能源汽车用铝合金护层,按质量百分比计为:si 0.17wt%;fe:0.75wt%; cu:0.020wt%;mn:0.25%wt%;ce:0.1wt%;余量为al,其强度抗张为119mpa、伸长率13%,其伸长率较低,无法满足其形变要求。

37.实施例三:

38.一种新能源汽车用铝合金护层,按质量百分比计为:si 0.17wt%;fe:0.35wt%; cu:0.020wt%;mn1.0%wt%;ce:0.1wt%;余量为al,其强度抗张为110mpa、伸长率21%,其抗张强度较低,无法满足其抗压蠕变的要求。

39.以上的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1