一种插头及与该插头适配的插座的制作方法

1.本发明属于连接器技术领域,特别涉及一种插头及与该插头适配的插座。

背景技术:

2.目前国内外圆形连接器种类较多,功能较全,对于屏蔽、密封以及防松等功能均可具备,但是目前连接器产品实现此类功能的对应结构尺寸较大,为了满足如此多的功能要求,间接使得连接器的整体尺寸偏大。在一些小型化设备及轻量化设备上,由于现有连接器尺寸较大,无法满足新一代设备的结构要求,或者需要牺牲一些功能来减小连接器的尺寸,导致不能同时兼容屏蔽、密封以及防松等功能,限制了某些工作环境下的应用。

3.此外,目前国外已经有部分厂家使用卷制工艺生产接触件,卷圆接触件在兼顾头部插接导通、中部定位、尾部压紧线缆的基础上适用于小型化连接器中,但是对于接触件的固定形式较为简单,如接触件接线后与绝缘体装配,通过限位工装对绝缘体尾部进行灌胶等。因为接触件与线缆的芯线为压接结构,同时接触件为卷制接触件,侧面焊缝不能全部焊接封口,部分区域留有缝隙,在灌胶时,可能发生胶液流入接触件内腔,导致插孔内腔填孔并影响其与插针对插,胶液也可能流入压接区域,影响压接处的接触电阻等。

技术实现要素:

4.为解决现有技术存在的问题,本发明提出一种插头及与该插头适配的插座。

5.本发明的目的及解决其技术问题是采用以下技术方案来实现。依据本发明提出的一种插头,包括插头壳体、转动套装在插头壳体外周上的螺帽以及安装在插头壳体内的插针绝缘体部件,插针绝缘体部件包括插针绝缘体及安装在插针绝缘体的对应容纳孔中的插针接触件,螺帽的内壁与插头壳体的前端外壁之间设有环形腔,插头壳体上设有与螺帽轴向挡止配合的限位台,插头壳体的后端外壁与螺帽之间形成处于限位台后方的环形间隙,插头壳体外壁上套设有位于环形间隙中的卡圈以及位于卡圈后方的压紧环,卡圈与螺帽周向止转配合,压紧环与插头壳体周向止转配合,卡圈与限位台之间设有防松弹簧,压紧环通过卡环轴向限位在螺帽与插头壳体之间,卡圈的后端面沿周向上设置有棘齿,压紧环的前端面设有在卡圈和压紧环相对转动时与棘齿摩擦配合的适配棘齿,防松弹簧用于为卡圈提供向后的顶推力,以使卡圈的后端面与压紧环的前端面接触配合;

6.插针接触件由导电带材一体冲压卷圆制成,插针接触件由前到后包括依次连接的插合端、安装段及压接端,安装段的两端分别设有倒刺,且处于安装段两端的倒刺的朝向相反,两端的倒刺用于与插针绝缘体轴向挡止配合以实现插针接触件的轴向定位,安装段在其两端倒刺之间的外壁上设有与插针绝缘体强装配合的凸筋。

7.进一步的,环形腔的后段部分中设有套装在插头壳体外周上的接地簧,接地簧被限位在限位台的前端面与螺帽内壁上设置的限位面之间,接地簧用于在头座插合时与适配插座上的插座壳体接触导通。

8.进一步的,插头壳体后端外壁上设有凸键ⅰ,卡圈的内壁设有与凸键ⅰ配合的凹槽

ⅰ

,凹槽ⅰ用于避让凸键ⅰ;压紧环的内壁设有与凸键ⅰ周向止转配合的凹槽ⅱ,卡圈的外周面上设有凸键ⅱ,螺帽的内壁上设有与凸键ⅱ周向止转配合的凹槽ⅲ。

9.进一步的,压紧环的外壁上设有周向延伸的环槽,螺帽的内壁上设有周向延伸的适配环槽,环槽与适配环槽围成容纳所述卡环的卡环容纳槽,螺帽外壁上开设有与卡环容纳槽连通的通孔,卡环的插入端通过所述通孔插入卡环容纳槽中,以限制螺帽与压紧环之间的轴向窜动。

10.进一步的,通孔沿卡环容纳槽的切线方向延伸。

11.进一步的,卡环的插入端设有引导斜面。

12.一种与上述插头适配插接的插座,包括插座壳体及安装在插座壳体内的插孔绝缘体部件,插孔绝缘体部件包括插孔绝缘体及安装在插孔绝缘体的对应容纳孔中的插孔接触件,插座壳体的前端内部具有容纳插头壳体对插端的插合腔,插座壳体的外周具有与适配插头上的螺帽配合的外螺纹,插座壳体外由前到后依次套装有螺母、棘齿垫圈以及平垫圈,插座壳体的后端设有与安装面板配合的安装端面,安装端面内嵌装有端面密封圈,平垫圈位于安装端面的前方;插孔接触件由导电带材一体冲压卷圆制成,插孔接触件由前到后包括依次连接的插合端、安装段及压接端,安装段的两端分别设有倒刺,且处于安装段两端的倒刺的朝向相反,两端的倒刺用于与插孔绝缘体轴向挡止配合以实现插孔接触件的轴向定位,安装段在其两端的倒刺之间的外壁上设有与插孔绝缘体的对应容纳孔内壁强装配合的凸筋。

13.进一步的,插合腔后端设有套装在插座壳体外的端面胶圈,端面胶圈后端抵接于插座壳体的台阶面上,端面胶圈用于在头座插合时与插头壳体的前端面密封配合。

14.进一步的,棘齿垫圈包括本体部以及本体部的内壁周向设置的棘齿片,棘齿片的活动端的两端分别朝前后方向弯折,从而使得棘齿片在前后方向上突出于本体部。

15.进一步的,凸筋间隔设置有至少两个。

16.借由上述技术方案,本发明的有益效果是:本发明弥补现阶段小型化圆形连接器结构功能缺失的问题,在使得连接器尺寸减小的同时,使连接器组件具备屏蔽、密封、防松等功能;此外,本发明解决小型针孔接触件需要增加工装限位的问题,避免操作不当导致针孔接触件装配不到位,提高了针孔接触件的安装效率。

17.上述说明仅是本发明技术方案的概述,为了能更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为让本发明的上述和其他目的、特征和优点能够更明显易懂,以下特举较佳实施例,并配合附图,详细说明如下。

附图说明

18.图1是本发明中插头的立体图。

19.图2是本发明中插座的立体图。

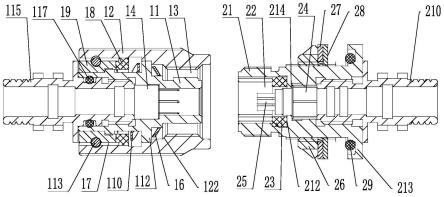

20.图3是本发明中插头和插座的剖面结构示意图。

21.图4是本发明中插头去掉螺帽后的内部结构示意图。

22.图5是本发明中螺帽的结构示意图。

23.图6是本发明中一种小型螺帽自防松结构的剖面结构示意图。

24.图7是本发明中插头壳体的立体图。

一一对应配合的凹槽ⅲ123,保证螺帽与卡圈不能发生相对转动。

43.防松弹簧110用于为卡圈18提供向后的弹性推力,使得卡圈上的棘齿与压紧环上的适配棘齿啮合接触,使得卡圈与压紧环的接触面相互摩擦配合,若要实现二者的相对转动,则需要施加一定的扭矩,以此提供头座插合后的防松能力。当转动螺帽时,卡圈与螺帽同步转动,此时卡圈需要克服波纹弹簧的弹力后向前移动,使得卡圈上的棘齿从压紧圈上的适配棘齿处脱离,方可实现螺帽的转动。

44.插座2包括插座壳体21及安装在插座壳体内的插孔绝缘体部件,插座壳体21的前端具有容纳插头壳体的插合腔22,插座壳体的外周具有与适配插头上的螺帽配合的外螺纹,插座壳体21的前端内壁沿周向设置与引导键一一对应以实现插合引导及径向止转配合的引导槽211,插合腔22后端设有端面胶圈23,端面胶圈23套设在插座壳体外,端面胶圈后端抵接于插座壳体21的台阶面212上,头座插合时,端面胶圈与插头壳体的前端面密封接触配合。插孔绝缘体部件包括插孔绝缘体24及安装在插孔绝缘体内的插孔接触件25,插孔接触件25前端的插合端悬伸在插合腔中,用于和插针接触件插接配合。插座壳体21外由前到后依次套装有螺母26、棘齿垫圈27以及平垫圈28,插座壳体21的后端设有安装端面213,安装端面内嵌装有端面密封圈29,平垫圈28位于安装端面213前方。螺母与插座壳体的外周面为螺纹连接,固定插座时,旋转螺母,使棘齿垫圈和平垫圈朝安装端面方向移动,将设备的安装面板定位在平垫圈与安装端面之间,端面密封圈与安装面板过盈配合实现端面密封。

45.棘齿垫圈27包括本体部271以及本体部271的内壁上沿周向设置的多个棘齿片272,棘齿片272的活动端的两端分别朝前后方向弯折,从而使得棘齿片在前后方向上均突出于棘齿片本体部,使棘齿片分别与螺母和平垫圈接触来实现径向摩擦配合,进而提高插座安装后的稳定防松性能;同时平垫圈也可保护安装面板不被棘齿垫圈划伤。

46.本实施例中,压紧环19的外壁上设有周向延伸的环槽193,螺帽12的内壁上设有周向延伸的适配环槽124,环槽与适配环槽围成容纳所述卡环的卡环容纳槽100,螺帽12外壁上开设有与卡环容纳槽连通的通孔125,通孔125沿卡环容纳槽100的切线方向延伸,以便于卡环的插装。装配时,卡环113的插入端1131通过通孔125插入卡环容纳槽中,以保证螺帽与压紧环之间尽量不发生轴向窜动。与现有技术中采用传统卡簧相比,由于现有传统卡簧需要从后向前装入对应的卡槽中,传统卡簧应用在本发明中时,会迫使压紧环与螺帽之间预留较大的径向间隙,导致连接器径向尺寸变大,且为了便于装配,在轴向上也需要留有大于传统卡簧厚度的轴向间隙,因此不论是径向还是轴向,均会导致连接器尺寸变大。反观本实施例中,卡环采用沿切线方向插入卡环容纳槽中,因此无需考虑压紧环与螺帽之间的径向间隙必须大于卡环的直径,只需要保证压紧环与螺帽之间留有能够供二者相对转动的极小间隙即可;此外,卡环容纳槽的直径只要略大于卡环的直径,让卡环能够装入且不影响螺帽与压紧环的相对旋转即可,二者间能形成紧密的间隙配合关系,并且卡环直径与卡环容纳槽的直径约接近,则越利于抑制螺帽与压紧环之间的轴向窜动;此外,传统卡簧存在受力变形(如径向缩小时)导致螺帽松脱的风险,而本实施例中,卡环的周长与卡环容纳槽的周长接近,可完全避免松脱风险,杜绝螺帽松脱。借由上述技术方案,本发明采用此种卡环安装方式,利于连接器尺寸小型化设计,且降低螺帽松脱风险,加强了产品的可靠性。

47.作为优选,卡环的插入端设有利于插入通孔的引导斜面1132,卡环的插入端进入通孔后,在呈圆环状的卡环容纳槽的引导下周向弯折,卡环的插入端与卡环的尾端抵接,最

终形成完整的环状结构;引导斜面利于引导卡环在卡环容纳槽中行走。进一步的,通孔125还可以作为观察孔,通过视觉确定卡环的安装位置或安装状态,相较于传统卡簧依靠声音及手感判断是否安装到位而言更佳明确。

48.本实施例中,棘齿和适配棘齿均包括周向连续设置的平缓面以及与平缓面连接的陡面,在头座锁紧时,随着螺帽的转动,棘齿的平缓面从适配棘齿的平缓面朝陡面方向运动,锁紧力较小。但锁紧后,若反向旋转螺帽时,则需从陡面进入平缓面,此时需要相对锁紧时较大的解锁扭矩才能实现,而正是这种平缓面与陡面的连续设计形式,提供较佳的防松能力。此外,通过调整卡圈与压紧圈配合面上的齿形角度或防松弹簧的轴向力,可以调整锁紧或解锁时的所需扭矩大小。

49.进一步的,插头壳体11的后端设有尾螺母ⅰ115,插座壳体21的后端设有尾螺母ⅱ210,插针绝缘体14通过尾螺母ⅰ115与插头壳体11内设置的定位台ⅰ116实现装配定位(结合图20),插孔绝缘体通过尾螺母ⅱ210与插座壳体内设置的定位台ⅱ214实现装配定位,尾螺母ⅰ、ⅱ与对应壳体为螺纹连接,尾螺母ⅰ与插头壳体之间设有o型圈117。尾螺母ⅰ与尾螺母ⅱ装配完成后,可通过尾附塑封及内部灌胶方式实现与对应尾螺母内穿装的线缆之间的密封防护;此外为了提高塑封结构或热缩管的与对应尾螺母的稳固性,尾螺母ⅰ、ⅱ的尾端均设有供塑封结构或热缩管部分嵌入的开槽结构3。

50.本实施例中,插针接触件15、插孔接触件25均由导电带材一体冲压卷圆制造而成,插针接触件15和插孔接触件25均由前到后包括插合端4、安装段5及压接端6,插合端4用于实现针孔间的插合接触导通,插针接触件的插合端呈弹性针状结构,插孔接触件的插合端呈与弹性针状结构适配插接的孔状结构;压接端6用于和对应线缆的压接,安装段5用于实现插针接触件/插孔接触件与对应绝缘体之间的安装定位。安装段5的两端均设有可以回弹的倒刺51,且处于安装段两端的倒刺的朝向相反,安装段5外壁在两倒刺之间设计有两个圆环形的凸筋52。

51.以插孔接触件为例,如图19,安装时无需借助工装,可实现快速插装定位:插孔接触件25从插孔绝缘体24的容纳孔241一端装入,其位于前端的倒刺装入过程中受力向内收缩,当通过容纳孔后倒刺复位,阻止插孔接触件回退,同时后端的倒刺阻止插孔接触件继续前移,从而实现轴向限位。容纳孔长度不大于倒刺的间距,保证接触件前后方向不发生位移,凸筋与容纳孔内壁限位配合,保证接触件装配后不发生偏斜。插针接触件与插孔接触件的安装形式相同,此处不再赘述;但值得说明的是,插针接触件的插合端位于对应容纳孔的前端内部,从而能够保护插针接触件前端。

52.结合图19及图20,为了实现更佳的接触件插合密封性能,在插合腔22内还设有密封垫215,密封垫套设在插孔接触件外侧且位于插孔绝缘体前端,在插合状态下密封垫与插针绝缘体密封接触配合。为了防止插针绝缘体安装定位后的径向转动,插针绝缘体14的外壁设有与插针壳体内壁上的对应键位径向止转配合的键槽ⅰ141。同理,插孔绝缘体24的外壁设有插座壳体内壁上的对应键位径向止转配合的键槽ⅱ242。为了加强插针绝缘体/插孔绝缘体与对应壳体的配合紧密程度,防止绝缘体在对应壳体内窜动,插针绝缘体的外壁上设有轴向延伸的强装凸肋ⅰ142,插孔绝缘体的外壁上设有轴向延伸的强装凸肋ⅱ243;其它实施例中,强装凸肋ⅰ、ⅱ也可以是点状凸肋或周向延伸的环状凸肋。

53.插头与插座插合过程中,旋转螺帽,螺帽带动卡圈一同转动,插针接触件与对应的

插孔接触件相互插接配合。当与插座插合到位后,插座壳体的前端与插头壳体的台阶118抵接,无需其他防松措施,即可保证螺帽不松脱的功能。卡圈转动需要从压紧环的适配棘齿脱离出来,进而需要克服防松弹簧的弹力,最终实现螺帽防松。头座需要分离时,逆向旋转插头端的螺帽,直至头座分离即可。

54.插头的实施例:

55.插头为上述连接器组件实施例中所述的插头,此处不再赘述。

56.插座的实施例:

57.插座为上述连接器组件实施例中所述的插座,此处不再赘述。

58.一种小型螺帽自防松结构的实施例:

59.一种小型螺帽自防松结构,如图6所示,包括压紧环19、卡环113、卡圈18、防松弹簧110、螺帽12以及插头壳体11,共计六个零件,这六个零件的结构以及相互之间的配合关系同上述连接器组件实施例中所述的对应内容,此处不再赘述。

60.本实施例中仅通过六个零件的配合,即可实现对插双端插合后的防松功能,插头壳体内装配的不局限于是上述的电接触件,也可以为光接触件或光电混装接触件。

61.以上所述,仅是本发明的较佳实施例而已,且未详述之处均为现有技术;任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,依据本发明的技术实质对以上实施例所做的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1