线束连接器组装装置及方法与流程

1.本发明涉及线束连接器组装装置及方法,属于车用线束连接器的技术领域。

背景技术:

2.汽车线束是汽车电路的网络主体,没有线束也就不存在汽车电路。线束是指由铜材冲制而成的接触件端子(连接器)与电线电缆压接后,外面再塑压绝缘体或外加金属壳体等,以线束捆扎形成连接电路的组件。线束产业链包括电线电缆、连接器、加工设备、线束制造和下游应用产业,线束应用非常广泛,可用在汽车、家用电器、计算机和通讯设备、各种电子仪器仪表等方面,车身线束连接整个车身。

3.目前存在线束连接器,即存在大量导电线形成的芯线座,通过大量导电线剥离绝缘层后穿过该芯线座与连接器端子进行一一对接,在连接器端子对接到位后,再以芯线座作为内衬件进行一体注塑成型,从而满足连接器端子与导电线的导通配合即外包注塑绝缘需求。

4.现有技术中,该芯线座为一体式结构,即其内存在空间上无序导电线通道的分布,一般情况下分为两种,一种是矩形芯线座上分布多列间隔分布的导电线通道,一种是若干同心圆排布份多周导电线通道,而在芯线座、导电线与连接器端子配接过程中,导电线穿接存在一定地有序性,同时与不同规格导电线配接的连接器端子也存在配接规格与位置度差异,因此对芯线座、导电线及连接器端子之间的组装配接要求非常高。

5.传统组装方式分为手动式和自动式,自动式即采用自动化设备进行若干导电线的供给穿接,再进行与导电线相匹配的连接器端子配接,由于车用线束连接器存在导电线非常多,因此大量地导电线自动穿接对位难度非常大,很难满足高效顺畅组装需求,另外,连接器端子与导电线之间的导通配接需要进行绝缘层剥离、裸露芯线整形、高精确对位插接,当出现某一步骤略微偏差及容易造成当前产品报废,尤其是在裸露芯与连接器端子对位配接过程中,很容易造成偏差与损伤。而人工组装对技能要求非常高,大量地识别对位精确调整作业强度较大,很容易造成错装等情况,影响到产品合格率,同时会造成产品报废。

技术实现要素:

6.本发明的目的是解决上述现有技术的不足,针对传统手动及自动组装均存在易报废及组装不顺畅的问题,提出线束连接器组装装置及方法。

7.为了达到上述目的,本发明所采用的技术方案为:线束连接器组装装置,用于芯线座、导电线及连接器端子进行组装,所述芯线座内具备若干导线通道,所述芯线座包括具备平展状态使得若干导线通道相水平间隔分布的芯线装载主体,所述线束连接器组装装置包括基座主体、设置在所述基座主体上的用于与所述芯线装载主体相配合的水平锁固机构、具备朝向所述水平锁固机构线性位移的连接器端子滑

座、若干导电线供给锁固机构,所述水平锁固机构包括用于承托平展状态的所述芯线装载主体的平展承托载座、用于与所述平展承托载座相配合的锁固压块,所述连接器端子滑座上设有与所述导线通道一一对应设置的用于搭载所述连接器端子的连接器端子限位载槽,所述导电线供给锁固机构包括相间隔设置的导电线锁固座和设置在两个所述导电线锁固座之间的导电线识别部。

8.优选地,所述芯线装载主体包括垂直向相叠合的至少两层拼接体,相邻两个所述拼接体之间设有连接部,任意所述拼接体上设有若干所述导线通道。

9.优选地,所述芯线装载主体包括由若干圆心角块相拼接形成的圆形芯线主体,相邻所述圆心角块之间设有连接部,并且其中一个所述连接部具备分离结构。

10.优选地,所述导电线识别部包括用于进行当前所述导电线识别的识别体和用于进行识别展示的展示体。

11.优选地,任意所述导线通道朝向所述连接器端子滑座的一端设有锥形导向部,并且所述锥形导向部的敞口端设有配合沉台。

12.优选地,所述连接器端子滑座上的连接器端子具备朝向所述芯线座的外露端,任意所述外露端的端口相齐平,并且任意所述外露端上套接有用于与所述配合沉台相配合的环形紧固件。

13.本发明还提出了线束连接器组装方法,包括如下步骤:s1芯线装载主体搭载,将芯线装载主体平展开搭载在平展承托载座上,并由锁固压块进行该芯线装载主体的压接锁固;s2导电线搭载穿接,沿水平向循序依次进行导电线牵引搭载,将导电线锁固在导电线锁固座上并由导电线识别部进行自动识别,当识别正确时进行导电线自由端与当前导线通道的穿接,使得导电线的自由端外露;s3连接器端子搭载,将连接器端子一一对应搭载在连接器端子限位载槽内;s4滑动组装配接,通过连接器端子滑座朝向芯线座滑动,使得连接器端子的外露端与对应的导电线的自由端相组装配接;s5芯线座复原,松脱芯线载座主体及若干导电线,进行平展状态的芯线装载主体复原,拼接形成芯线座。

14.优选地,所述导线通道设有配合沉台,所述外露端上套接有用于与所述配合沉台相配合的环形紧固件,所述步骤s3中,在连接器端子搭载后,进行环形紧固件一一搭载。

15.本发明的有益效果主要体现在:1.能实现芯线座平展,满足导线通道水平间隔分布需求,使得导线识别依序组装更方便高效,与连接器端子之间实现批量化同步组装,组装作业高效方便。

16.2.导线通道之间形成穿接作业空间,易于实现导电线穿接组装,使得组装质量得到保障,不易出现组装故障。

17.3.易于实现流水化组装作业,组装步骤得到简化与优化,产品组装合格率得到提升,产品报废率得到有效降低,具备较优地成本优势和经济价值。

附图说明

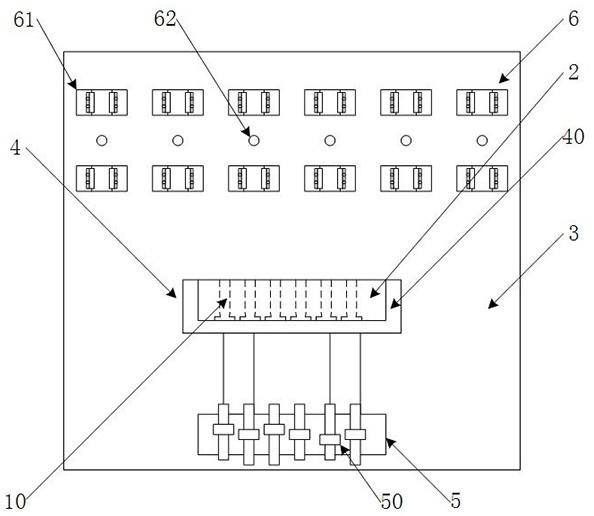

18.通过阅读参照以下附图所作的对非限制性实施例所作的详细描述,本技术的其它特征、目的和优点将会变得更明显:图1是本发明线束连接器组装装置的结构示意图。

19.图2是本发明具体实施例一中芯线装载主体的平展状态结构示意图。

20.图3是本发明具体实施例二中芯线装载主体的平展状态结构示意图。

21.图4是本发明线束连接器组装方法的流程示意图。

具体实施方式

22.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

23.下面结合附图和实施例对本技术作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释相关发明,而非对该发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与有关发明相关的部分。需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。

24.本发明提供线束连接器组装装置,用于芯线座、导电线及连接器端子进行组装,芯线座内具备若干导线通道。

25.如图1至图3所示,芯线座1包括具备平展状态使得若干导线通道10相水平间隔分布的芯线装载主体2。

26.线束连接器组装装置包括基座主体3、设置在基座主体3上的用于与芯线装载主体相配合的水平锁固机构4、具备朝向水平锁固机构4线性位移的连接器端子滑座5、若干导电线供给锁固机构6。

27.水平锁固机构4包括用于承托平展状态的芯线装载主体的平展承托载座40、用于与平展承托载座相配合的锁固压块。

28.连接器端子滑座5上设有与导线通道一一对应设置的用于搭载连接器端子的连接器端子限位载槽50。

29.导电线供给锁固机构6包括相间隔设置的导电线锁固座61和设置在两个导电线锁固座之间的导电线识别部62。

30.具体地实现过程及原理说明:在进行线束连接器组装时,需要进行芯线座、导电线及连接器端子之间的组装,而芯线座内的导线通道10为空间内立体排布的方式,即存在如图2和图3所示的导线通道10复杂排布结构。同时,连接器端子存在不同规格,导电线存在不同规格。

31.线束连接器组装时,造成了很多困扰,首先是导线通道10与导电线的对位配合非常困难,导电线穿接端会造成相互之间的空间干扰,影响到自动化设备乃至手动穿接作业,需要自由端引出过长,无法满足精确对位穿接和稳定穿接需求。

32.另外,每个导线通道10对应的导电线存在差异,传统人工识别困难,而自动化设别又较为繁琐,当出现直径相似导线通道10时,很难满足颜色识别和尺寸识别的统一性,对该

统一性进行说明,传统识别一般采用尺寸识别和颜色识别的方式,即通过捕捉导电线的尺寸规格或者颜色差异进行当前导电线确认,再进行对应的导线通道10的对位确认,其存在先识别导电线再进行导线通道10的选择识别逻辑,而导线通道10的识别主要是端口颜色或者尺寸识别,会影响到匹配效率,同时存在空间分布的识别干扰。

33.而在连接器端子组装时,由需要进行重复的端子与配合导电线之间的适配识别,大量地识别作业非常困难繁琐,很容易造成相对位置度偏差及空间干扰故障。

34.本案中,首先采用如图2和图3的芯线装载主体2设计,其能实现箭头指向后的平展状态,使得导线通道10相水平相间隔开,同时存在单向的导线通道顺序。

35.在进行组装时,通过若干导电线供给锁固机构6能实现与导线通道循序相配合的布置,满足导电线供给锁固机构6与对应导线通道10一一对应排布需求,此时仅需要满足当前导电线供给锁固机构6上的导电线搭载正确即可。

36.当导电线搭载时,其由两个导电线锁固座61相间隔锁固,满足导电线与导电线识别部62位置度相匹配需求,该导电线识别部62能识别当前导电线是否正确,当其正确后进行下一个导电线搭载,在全部导电线搭载完成后,进行水平向依次的导电线自由端穿接,不会造成交叉错误的情况出现,确保导电线搭载准确。

37.在导电线穿接后,即可实现连接器端子的滑动组装配接,满足不同规格连接器端子的批量化对位组装配接需求,而成品卸离后,进行芯线装载主体2的复原,此时即满足组装成型需求,复原后的芯线座直接包胶注塑即可。

38.具体实施例一,如图2所示,芯线装载主体包括垂直向相叠合的至少两层拼接体,相邻两个拼接体之间设有连接部,任意拼接体上设有若干导线通道。

39.具体实施例二,如图3所示,芯线装载主体包括由若干圆心角块相拼接形成的圆形芯线主体,相邻圆心角块之间设有连接部,并且其中一个连接部具备分离结构。

40.即在平展承托载座40和锁固压设计时,通过与实施例一或实施例二的平展芯线装载主体进行仿形设计,确保对其平展搭载稳定可靠,当其平展搭载精度保障时,也易于连接器端子滑座5上的连接器端子限位载槽50相精确配合加工成型,满足两者相对组装的对位精度。

41.在一个具体实施例中,导电线识别部62包括用于进行当前导电线识别的识别体和用于进行识别展示的展示体。

42.具体地说明,该识别体一般为颜色传感器或者影像采集识别机构,能实现对当前导电线的颜色识别,当然,一般情况下,导电线都是存在易于识别的颜色差异,通过该识别体能实现其是否正确。具体地说明,当识别体要求识别为红色时,识别结果为红色,即通过展示体进行相关展示,展示体可以为显示灯或者显示屏,能实现当前结果显示。此类颜色识别与识别结果展示的方案属于现有技术,在此不再赘述。

43.在一个具体实施例中,任意导线通道朝向连接器端子滑座的一端设有锥形导向部,并且锥形导向部的敞口端设有配合沉台。连接器端子滑座上的连接器端子具备朝向芯线座的外露端,任意外露端的端口相齐平,并且任意外露端上套接有用于与配合沉台相配合的环形紧固件。

44.附图中省略了锥形导向部和配合沉台的标注,也省略了该环形紧固件的图示,在进行连接器端子与导电线组装时,一般要求导电线具备绝缘层剥离的导电芯,通过导电芯

与连接器端子的管腔相配接。

45.本案中,首先采用锥形导向部实现导电芯的聚拢导出,使得导电芯能与连接器端子的管腔相顺畅组装配合,再通过配合沉台与环形紧固件相配合,能满足连接器端子与芯线座1之间的锁固配接稳定性需求,易于实现后端的包胶注塑作业。

46.以下是对线束连接器组装方法的步骤描述,参照图4所示,其主要包括以下步骤:首先是芯线装载主体搭载,将芯线装载主体平展开搭载在平展承托载座上,并由锁固压块进行该芯线装载主体的压接锁固,此时能实现导线通道10的水平间隔分布,同时满足各导线通道10的位置度精确。

47.接着进行导电线搭载穿接,沿水平向循序依次进行导电线牵引搭载,将导电线锁固在导电线锁固座上并由导电线识别部进行自动识别,当识别正确时进行导电线自由端与当前导线通道的穿接,使得导电线的自由端外露。

48.即在导电线牵引搭载时,其存在沿水平向依次的循序,不存在空间上的交叉分布,因此无需多道识别,同时相互之间空间得到释放,穿接作业更可靠,消除了相互影响。

49.再进行连接器端子搭载,将连接器端子一一对应搭载在连接器端子限位载槽内。

50.需要说明的是,导电线搭载穿接步骤与导电线牵引搭载步骤可以选择进行,即两个步骤无先后循序。

51.再进行滑动组装配接,通过连接器端子滑座朝向芯线座滑动,使得连接器端子的外露端与对应的导电线的自由端相组装配接。

52.最后进行芯线座复原,松脱芯线载座主体及若干导电线,进行平展状态的芯线装载主体复原,拼接形成芯线座。

53.在一个优选实施例中,导线通道设有配合沉台,外露端上套接有用于与配合沉台相配合的环形紧固件,在连接器端子搭载后,进行环形紧固件一一搭载。

54.具体地说明,由于导电线的导电芯经过锥形导向后,其与连接器端子的管腔之间存在一定地活动度,为了确保连接器端子、导电线、芯线座之间组装可靠稳定,在后期包胶注塑过程中不易组装松脱,采用了环形紧固件的设计,导电线与芯线座之间本身配接可靠稳定,而芯线座与连接器端子之间通过环形紧固件实现紧配接,因此确保其组装后的生产可靠稳定。

55.通过以上描述可以发现,线束连接器组装装置及方法,能实现芯线座平展,满足导线通道水平间隔分布需求,使得导线识别依序组装更方便高效,与连接器端子之间实现批量化同步组装,组装作业高效方便。导线通道之间形成穿接作业空间,易于实现导电线穿接组装,使得组装质量得到保障,不易出现组装故障。易于实现流水化组装作业,组装步骤得到简化与优化,产品组装合格率得到提升,产品报废率得到有效降低,具备较优地成本优势和经济价值。

56.术语“包括”或者任何其它类似用语旨在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备/装置不仅包括那些要素,而且还包括没有明确列出的其它要素,或者还包括这些过程、方法、物品或者设备/装置所固有的要素。

57.至此,已经结合附图所示的优选实施方式描述了本发明的技术方案,但是,本领域技术人员容易理解的是,本发明的保护范围显然不局限于这些具体实施方式。在不偏离本发明的原理的前提下,本领域技术人员可以对相关技术特征作出等同的更改或替换,这些

更改或替换之后的技术方案都将落入本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1