一种磁分析器以及离子注入机的制作方法

1.本技术涉及半导体设备技术领域,尤其是涉及一种磁分析器以及离子注入机。

背景技术:

2.离子注入工艺是当前ltps(low temperature poly-silicon)显示技术最主要的工艺之一,在离子注入过程中,对particle(污染颗粒)的管控尤为重要。

3.离子源释放的热电子会碰撞原料气体,在微观物理碰撞作用下,原料气体会分解为高能混合离子浆(plasma),高能混合离子在经过磁分析器筛选后,只有选定的工艺离子可以完美通过弧形的离子束通道,而其余被磁场筛选过滤掉的离子束会和通道内壁碰撞产生各种particle,并积聚在离子束通道内,选定的高能离子束在飞行过程中有时会将particle携带到载片工艺腔室,继而导致晶圆或玻璃表面被污染的区域离子注入工艺失效。

4.现有技术中,主要通过人工定期对设备进行清洁或将离子束通道内壁的碳板部件换新,以达到减少particle的目的。然而,如果人工维护周期较长或备件更换周期较长,均会导致磁分析器弧形通道内积聚大量particle,且随设备使用时间增加,弧形通道内积聚的particle也越来越多。维护周期内积聚的particle会在工艺过程随机被携带入载片工艺腔室,继而造成离子注入工艺失效,最终影响产品良率;如果人工维护周期较短或备件更换周期较短,就会额外增加人员的负担以及设备成本,导致维护成本大幅提高,生产效率降低。

技术实现要素:

5.本技术主要解决的技术问题是提供一种磁分析器以及离子注入机,能够解决现有技术中副产物particle导致的离子注入工艺失效或维护成本较高的问题。

6.为解决上述技术问题,本技术采用的第一技术方案是提供一种磁分析器,包括离子束通道,离子束通道包括飞行区以及合围形成飞行区的第一内壁与顶壁,离子束通道包括第一隔板,第一隔板设置于第一内壁和飞行区之间;其中,第一隔板设置有多个第一通孔,第一隔板和第一内壁之间形成容纳空间。

7.其中,离子束通道还包括第二隔板;第二隔板设置在第一隔板与第一内壁之间,第二隔板设置有多个第二通孔;其中,至少部分第一通孔和第二通孔交错设置。

8.其中,第一隔板包括多个设置于相邻两个第一通孔之间的第一凸起,第二隔板包括多个设置于相邻两个第二通孔之间的第二凸起,第一凸起与第二凸起的凸起方向均朝向飞行区。

9.其中,第一内壁上设置有第三通孔,第三通孔处与真空排气装置连通;其中,多个第三通孔均匀分布在第一内壁上。

10.其中,第一内壁包括多个设置于相邻两个第三通孔之间的第三凸起,第三凸起的凸起方向朝向飞行区。

也旨在包括多数形式,除非上文清楚地表示其他含义,“多种”一般包含至少两种,但是不排除包含至少一种的情况。

28.应当理解,本文中使用的术语“和/或”仅仅是一种描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b这三种情况。另外,本文中字符“/”,一般表示前后关联对象是一种“或”的关系。

29.应当理解,本文中使用的术语“包括”、“包含”或者其他任何变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

30.离子注入技术通常经由离子注入机实现,离子注入机一般包括相连的离子源、磁分析器以及载片工艺腔室,磁分析器将离子源产生的离子进行筛选后,通过离子束通道传输给至载片工艺腔室内完成离子注入。

31.现有技术中,主要通过人工定期对磁分析器进行清洁或将离子束通道内壁的碳板部件换新,以达到减少particle的目的。然而,如果人工维护周期较长或备件更换周期较长,均会导致磁分析器弧形通道内积聚大量particle,且随设备使用时间增加,弧形通道内积聚的particle也越来越多。维护周期内积聚的particle会在工艺过程随机被携带入载片工艺腔室,继而造成离子注入工艺失效,最终影响产品良率;如果人工维护周期较短或备件更换周期较短,就会额外增加人员的负担以及设备成本,导致维护成本大幅提高,生产效率降低。

32.基于上述情况,本技术提供一种磁分析器以及离子注入机,能够解决现有技术中离子注入工艺失效或维护成本较高的问题。

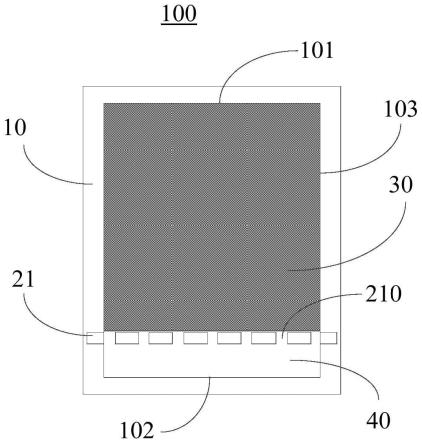

33.请参阅图1,图1是本技术磁分析器一实施方式第一具体实施例的截面图。

34.本实施例中,磁分析器100包括离子束通道10,离子束通道10包括飞行区30以及合围形成飞行区的第一内壁102与顶壁101,离子束通道10包括第一隔板21,第一隔板21设置于第一内壁102和飞行区30之间;其中,第一隔板21设置有多个第一通孔210,第一隔板21和第一内壁102之间形成容纳空间40。

35.本实施例中,第一内壁102包括与顶壁101相对设置的底壁以及一端与顶壁101相连的侧壁。在一个具体的实施场景中,第一隔板21设置于底壁和飞行区30之间。在另一个具体的实施场景中,第一隔板21设置于侧壁和飞行区30之间,本技术对此不作限定。

36.为了便于理解,本技术以第一隔板21设置在底壁和飞行区30之间的结构进行说明。

37.本实施例中,离子束通道10为弧形通道,其截面为矩形或者其它形状,在此不作限定。

38.本实施例中,飞行区30和离子源相接部分为混合离子入口,飞行区30和载片工艺腔室相接部分为工艺离子出口,混合离子入口和工艺离子出口成90

°

。

39.其中,离子束通道10的外壁上设置有多个导电线圈(图未示),导电线圈用于对飞行区内的预设区域产生预设磁场。

40.具体地,通过调整导电线圈的电流,以在导电线圈所围绕的离子束通道10内的区

域产生特定分布的磁场,离子束通道10内特定的磁场分布只能允许特定质荷比的工艺离子束完美通过离子束通道10。即经磁分析器100选定的离子束在磁场的作用下,可以经由飞行区30离开磁分析器100。

41.具体地,磁场大小确定时,工艺离子受磁场的偏转半径为其中,r为离子的偏转半径,m为离子质量,q为离子电荷量,e为离子能量,b为磁场强度。

42.由于离子束通道10的半径r确定,因此,通过调整磁场强度b,使得工艺离子的偏转半径r=离子束通道10的半径r时,能够确保满足质荷比要求的工艺离子束完美通过弧形轨道到达载片工艺腔室完成离子注入工艺,其余质荷比的离子会撞击到离子束通道10的内壁上,进而形成particle。

43.可以理解地,被过滤掉的particle撞击到顶壁101或作为侧壁的第一内壁102时,在滑落的过程中会经由第一隔板21上的多个第一通孔210滑落至第一隔板21与作为底壁的第一内壁102之间形成的容纳空间40中,由于第一隔板21的阻拦,落入容纳空间40的particle很难再次通过第一通孔210进入离子束通道10的飞行区30,从而大幅降低了particle被携带出磁分析器100的几率,继而有效避免离子注入工艺失效。进一步地,由于只有在第一内壁与第一隔板21之间积聚满了particle,particle才有可能通过第一通孔210进入飞行区,因而极大延长了人工维护周期或备件更换周期,从而有效降低了维护成本。

44.请参阅图2、图3与图4,图2是本技术磁分析器一实施方式第二具体实施例的截面图,图3是图2中磁分析器的截面图,图4是图3中a区的放大结构示意图。

45.本实施例中,磁分析器200包括离子束通道10,离子束通道10包括飞行区30以及合围形成飞行区的第一内壁102、侧壁103与顶壁101,离子束通道10包括第一隔板21与第二隔板22,第一隔板21设置于第一内壁102和飞行区30之间,第一隔板21和第一内壁102之间形成容纳空间40。第二隔板22设置在第一隔板21与第一内壁102之间;其中,第一隔板21设置有多个第一通孔210,第二隔板22设置有多个第二通孔220,至少部分第一通孔210和第二通孔220交错设置。

46.本实施例中,第一内壁102仅包括底壁,在其他实施例中,第一内壁102还可以包括侧壁,本技术对此不作限定。

47.本实施例中,第一隔板21与第二隔板22依次平行设置于第一内壁102内侧。在其他实施方式中,仅用保持第一隔板21与第一内壁102平行设置,第二隔板22可以倾斜设置,本技术对此不作限定。

48.其中,第一隔板21与第二隔板22均为碳板(carbon plate)。

49.本实施例中,至少部分第一通孔210和第二通孔220交错设置指的是至少部分第一通孔210与第二通孔220在第一内壁102上的正投影不重合。

50.以a区为例对第一隔板21与第二隔板22的结构进行说明。本实施例中,多个第一通孔210与第二通孔220在底壁102上的正投影尽量无交集,以避免滑落的particle再次被代入飞行区30。在其他实施方式中,第一通孔210与第二通孔220可以部分相交,本技术对此不作限定。

51.本实施例中,第一通孔210与第二通孔220的形状为圆形。在其他实施方式中,第一

通孔210与第二通孔220的形状还可以为矩形或狭缝等,只要确保particle可以经由第一通孔210与第二通孔220滑落至第一内壁即可,本技术对此不作限定。

52.进一步地,为了保证particle能够从第一通孔210与第二通孔220中滑落,优选地,第一通孔210与第二通孔220的最大宽度不小于1厘米。即若第一通孔210与第二通孔220的形状为圆形,则第一通孔210与第二通孔220的直径均不小于1厘米;若第一通孔210与第二通孔220为矩形或狭缝,则矩形或狭缝的最大宽度均不小于1厘米。

53.本实施例中,第一通孔210与第二通孔220的形状相同。在其他实施方式中,第一通孔210与第二通孔220的形状可以不同,且即使为同一种类型的通孔,其孔径或宽度也可以不同,本技术对此不作限定。

54.本实施例中,多个第一通孔210均匀分布在第一隔板21上,多个第二通孔220均匀分布在第二隔板22上。在优选实施方式中,多个第一通孔210阵列分布在第一隔板21上,多个第二通孔220阵列分布在第一隔板21上。在其他实施方式中,多个第一通孔210与多个第二通孔220还可以以其他方式分布在第一隔板21与第二隔板22上,本技术对此不作限定。

55.可以理解地,被过滤掉的工艺离子副产物(也即particle)撞击到顶壁101、第一隔板21或顶壁101与第一隔板21之间的侧壁103时,在滑落的过程中会经由第一隔板21上的多个第一通孔210滑落至第二隔板22,并通过第二隔板22上的第二通孔220滑落至容纳空间40中,以避免particle沉积在第一隔板21上,且由于第一隔板21上的第一通孔210与第二隔板22上的第二通孔220交错设置,落入容纳空间40的particle很难再次通过第一通孔210进入离子束通道10的飞行区30,从而大幅降低了particle被携带出磁分析器100的几率,继而有效避免被particle遮挡晶圆或glass区域,从而避免离子注入工艺失效。进一步地,由于只有在第一内壁102与第二隔板22之间的容纳空间40中积聚满了particle,particle才有可能通过第二通孔220与第一通孔210进入飞行区30,因而极大延长了人工维护周期或备件更换周期,从而有效降低了维护成本。

56.请参阅图5,图5是本技术磁分析器一实施方式第三具体实施例的截面图。

57.本实施例中,磁分析器300包括离子束通道10,离子束通道10包括飞行区30以及合围形成飞行区的第一内壁102、侧壁103与顶壁101,离子束通道10包括第一隔板21与第二隔板22,第一隔板21设置于第一内壁102和飞行区30之间,第一隔板21和第一内壁102之间形成容纳空间40。第二隔板22设置在第一隔板21与第一内壁102之间;其中,第一隔板21设置有多个第一通孔210,第二隔板22设置有多个第二通孔220,至少部分第一通孔210和第二通孔220交错设置。

58.本实施例中,第一内壁102仅包括底壁,在其他实施例中,第一内壁102还可以包括侧壁,本技术对此不作限定。

59.以下仅对本实施例不同于第二具体实施例的部分进行说明。

60.本实施例中,第一隔板21包括多个设置于相邻两个第一通孔210之间的第一凸起201,第二隔板22包括多个设置于相邻两个第二通孔220之间的第二凸起202,第一凸起201与第二凸起202的凸起方向均朝向飞行区30。

61.具体地,第一凸起201为相邻两个第一通孔210之间的格栅,第二凸起202为相邻两个第二通孔220之间的格栅。

62.可以理解地,particle撞击到第一凸起201上后,由于第一凸起201的上表面为弧

形,因而可以提高particle在第一隔板21上的滑落效率,同时由于第二凸起202的上表面也为弧形,可以提高particle在第二隔板22上的滑落效率,从而提升particle滑落至容纳空间40的概率,继而避免particle积聚在第一隔板21与第二隔板22的格栅上。

63.请参阅图6,图6是本技术磁分析器一实施方式第四具体实施例的截面图。

64.本实施例中,磁分析器400包括离子束通道10,离子束通道10包括飞行区30以及合围形成飞行区的第一内壁102、侧壁103与顶壁101,离子束通道10包括第一隔板21与第二隔板22,第一隔板21设置于第一内壁102和飞行区30之间,第一隔板21和第一内壁102之间形成容纳空间40。第二隔板22设置在第一隔板21与第一内壁102之间;其中,第一隔板21设置有多个第一通孔210,第二隔板22设置有多个第二通孔220,至少部分第一通孔210和第二通孔220交错设置。

65.本实施例中,第一内壁102仅包括底壁,在其他实施例中,第一内壁102还可以包括侧壁,本技术对此不作限定。

66.以下仅对本实施例不同于第三具体实施例的部分进行说明。

67.本实施例中,第一内壁102上设置有多个均匀分布的第三通孔230,第三通孔230处嵌入有多个真空排气装置231。其中,真空排气装置231远离离子束通道10的一侧连接有废料处理装置(图未示)。

68.本实施例中,可以对真空排气装置231的抽吸功率进行限定,以达到可以将落入容纳空间40的particle吸走,又不会影响飞行区30内被筛选出的离子束的正常飞行的目的。

69.可以理解地,真空排气装置231能够将落入容纳空间40的particle及时抽走并排入废料处理装置中,由于particle源源不断地被真空排气装置231吸走,因而不会积聚在第一内壁102上,不仅避免了particle被携带出磁分析器300,还能够进一步延长人工维护周期或备件更换周期,从而有效降低了维护成本。

70.进一步地,由于第一隔板21上的第一通孔210与第二隔板22上的第二通孔220交错设置,还能够避免高能离子束直接轰击到第一内壁102上,从而避免真空排气装置231由于轰击受损。通过对真空排气装置231进行保护,能够进一步降低维护成本。

71.请参阅图7,图7是本技术磁分析器一实施方式第五具体实施例的截面图。

72.本实施例中,磁分析器500包括离子束通道10,离子束通道10包括飞行区30以及合围形成飞行区的第一内壁102、侧壁103与顶壁101,离子束通道10包括第一隔板21与第二隔板22,第一隔板21设置于第一内壁102和飞行区30之间,第一隔板21和第一内壁102之间形成容纳空间40。第二隔板22设置在第一隔板21与第一内壁102之间;其中,第一隔板21设置有多个第一通孔210,第二隔板22设置有多个第二通孔220,至少部分第一通孔210和第二通孔220交错设置。

73.本实施例中,第一内壁102仅包括底壁,在其他实施例中,第一内壁102还可以包括侧壁,本技术对此不作限定。

74.以下仅对本实施例不同于第四具体实施例的部分进行说明。

75.本实施例中,第一内壁102包括多个设置于相邻第三通孔230之间的第三凸起203,第三凸起203的凸起方向朝向飞行区30。

76.可以理解地,particle滑落到第三凸起203上后,由于第三凸起203的上表面为弧形,因而可以提高particle在第一内壁102上的滑落效率,从而提升particle滑落至真空排

气装置231上的概率,以提高真空排气装置231的抽离效率,避免particle积聚在第一内壁102上。

77.本实施例中,第一隔板21包括多个设置于相邻两个第一通孔210之间的第一凸起201,第二隔板22包括多个设置于相邻两个第二通孔220之间的第二凸起202,第一凸起201与第二凸起202的凸起方向均朝向飞行区30。

78.可以理解地,通过第一凸起201、第二凸起202以及第三凸起203的协同作用,可以加速particle的滑落速率,从而有效避免particle被携带出磁分析器400,继而避免离子注入失效。

79.请参阅图8,图8是本技术离子注入机一实施方式的结构示意图。

80.本实施方式中,离子注入机500包括相连的离子源501、磁分析器502以及载片工艺腔室503。磁分析器502将离子源501产生的离子进行筛选后传输给载片工艺腔室503,在载片工艺腔室503内完成离子束注入工艺。

81.其中,离子源501产生的离子为高能混合离子。

82.本实施方式中,磁分析器502包括离子束通道5021,离子束通道5021为弧形通道,弧形通道包括顶壁和底壁,底壁内侧包括相对设置的第一隔板与第二隔板,第二隔板设置在第一隔板与底壁之间,第一隔板设置有多个第一通孔,第二隔板设置多个第二通孔。其中,第一通孔和第二通孔交错设置。

83.其中,磁分析器502的具体结构参见图1~图7。

84.本实施方式中,离子源501与多根外部气体管道相连,用于将外部气体管道注入的原料气体分解为等离子状态的混合高能离子束。

85.其中,离子源501包括多根灯丝(图未示),每根灯丝对应至少一根外部气体管道,灯丝释放热电子,以使原料气体在热电子的撞击下解离成混合高能离子。离子源501还包括加速电场部件(图未示),以使混合高能离子在加速电场部件的作用下形成高能混合离子束,并进入磁分析器502。

86.本实施方式中,磁分析器502对高能混合离子束进行筛选,以使所需要的离子束通过离子束通道5021进入离子注入装置。

87.其中,离子的质荷比与离子束通道5021的弧形轨迹半径成正比,根据带电量不同,质荷比不同,所对应的轨迹半径不同,只有特定质荷比的离子的轨迹半径与离子束通道的半径相同,可以完美通过,大于特定质荷比或小于特定质荷比的离子会撞击到离子束通道5021的内壁上。

88.具体地,所需的高能离子束通常为硼离子(b

+

)或磷离子(p

+

),原料气体通常为三氟化硼(bf3)或磷烷(ph3)气体。

89.可以理解地,硼离子或磷离子可以在磁分析器磁场的作用下,通过离子束通道5021进入载片工艺腔室503,其余离子撞击到离子束通道5021的内壁时,在滑落的过程中会经由第一隔板上的多个第一通孔滑落至第二隔板,并通过第二隔板上的第二通孔滑落至底壁,以避免particle沉积在第一隔板上,且由于第一隔板上的第一通孔与第二隔板上的第二通孔交错设置,落入底壁的particle很难再次通过第一通孔进入离子束通道5021的飞行区,从而大幅降低了particle被携带进入载片工艺腔室503的几率,继而有效避免离子注入工艺失效。进一步地,由于只有在底壁与第二隔板之间积聚满了particle,particle才有可

能通过第二通孔与第一通孔进入飞行区,因而极大延长了人工维护周期或备件更换周期,从而有效降低了维护成本。

90.在一个具体的实施方式中,离子束通道5021的底部还包括真空排气装置,真空排气装置远离离子束通道5021的一侧连接有废料处理装置,能够将落入底壁的particle及时抽走并排入废料处理装置中,由于particle源源不断地被真空排气装置吸走,因而不会积聚在底壁上,不仅避免了particle被携带出磁分析器502,还能够进一步延长人工维护周期或备件更换周期。

91.在又一个具体的实施方式中,第一隔板括多个设置于相邻第一通孔之间的第一凸起,第二隔板包括多个设置于相邻第二通孔之间的第二凸起,底壁包括多个设置于相邻第三通孔之间的第三凸起,第一凸起、第二凸起以及第三凸起的凸起方向均朝向顶壁。可以理解地,由于凸起的表面为弧形,因而可以提高particle在第一隔板、第二隔板以及底壁上的滑落效率,避免particle积聚在第一隔板、第二隔板或底壁上。

92.本实施方式中,载片工艺腔室503包括工艺腔室、设置在工艺腔室内的法拉第杯以及载台。法拉第杯的正面对应离子束通道5021的出口,用于测量高能离子束的入射强度,测得的电流可以用来判定入射离子的数量。载台内放置有待加工的玻璃基板,剥离基板放置在载台上,载台可夹持玻璃基板从水平旋转到垂直,承载剥离基板的载台位于离子束通道5021出口和法拉第杯之间的可移动轨道上。工艺前磁分析器502筛选调整出所需的工艺离子束,法拉第杯接收从磁分析器502出口来的工艺离子束,电流密度达到要求后,承载玻璃基板的载台以垂直于离子束的方向移动到离子束出口位置,从离子束出口射出的工艺离子束就在基板表面均匀地注入所需工艺离子,完成离子注入工艺。

93.具体地,对于mosfet(金属氧化物半导体场效应晶体管)器件,在其沟道区进行离子注入是为了调整tft(薄膜晶体管)阈值电压,在其源漏区进行离子注入是为了降低电阻,形成导体化区。

94.可以理解地,由于particle均被控制在磁分析器502内,不会被携带入载片工艺腔室503,因而可以有效避免离子注入工艺失效,从而提高产品良率。

95.本实施方式中,离子注入机500还包括基板传送装置504。基板传送装置504与载片工艺腔室503相连,用于传送加工完成的基板。

96.区别于现有技术,本技术通过在磁分析器的底壁上设置第一隔板与第二隔板,并在第一隔板与第二隔板上分别设置多个通孔,能够使过滤掉的离子束通过第一隔板上的第一通孔滑落至第二隔板,并通过第二隔板上的第二通孔滑落至容纳空间,以避免particle沉积在第一隔板上,且由于第一隔板上的第一通孔与第二隔板上的第二通孔交错设置,落入容纳空间的particle很难再次通过第一通孔进入离子束通道的飞行区,从而大幅降低了particle被携带进入载片工艺腔室的几率,继而有效避免离子注入工艺失效。进一步地,由于只有在底壁与第二隔板之间积聚满了particle,particle才有可能通过第二通孔与第一通孔进入飞行区,因而极大延长了人工维护周期或备件更换周期,从而有效降低了维护成本。

97.以上所述仅为本技术的实施方式,并非因此限制本技术的专利范围,凡是利用本技术说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本技术的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1