环栅晶体管的内侧墙的制作方法与流程

1.本发明涉及半导体领域,尤其涉及一种环栅晶体管的内侧墙的制作方法。

背景技术:

2.gaafet需要内侧墙结构隔离金属栅极(metal gate)和源/漏(source/drain)以减少器件寄生电容,形成内侧墙的介质材料介电常数越小越有利于减少寄生电容,但是,已发表的文献中通常沉积sin作为内侧墙的介质材料,sin介电常数比较大,因而采用sin作内侧墙的介质材料,不利于减少寄生电容。

3.由于sio2的介电常数比较小,但是,以sio2作为内侧墙材料,由于后续还需要去除沉积的多余的介质材料,需要进行刻蚀操作,刻蚀sio2会对器件其他结构造成损伤,所以沉积sio2作为内侧墙材料无法与其他工艺兼容,因而,研发一种既兼容器件制作过程中的其他工艺,又有利于减少寄生电容的内侧墙的制作方法,成为本领域技术人员亟待要解决的技术重点。

技术实现要素:

4.本发明提供一种环栅晶体管的内侧墙的制作方法,以解决环栅晶体管的内侧墙的材料介电常数较大,不利于减少寄生电容的问题,以及内侧墙的刻蚀工艺与其他工艺兼容性差的问题。

5.根据本发明的第一方面,提供了一种环栅晶体管的内侧墙的制作方法,包括:

6.形成环栅晶体管结构,所述环栅晶体管结构包括衬底以及形成于所述衬底上沿第一方向排列的的若干鳍结构以及若干假栅堆叠件;所述若干假栅堆叠件横跨每个鳍结构,且沿第二方向排列;所述第二方向垂直于所述第一方向;所述鳍结构包括:间隔堆叠的牺牲层与沟道层;

7.刻蚀所述假栅堆叠件之间的所述鳍结构,以形成源漏空腔;

8.刻蚀所述牺牲层的沿所述第一方向的两端,以形成内侧墙空腔;

9.在所述内侧墙空腔中沉积氧化硅和氮化硅;

10.刻蚀掉所述内侧墙空腔外的所述氧化硅和所述氮化硅,以在所述内侧墙空腔中形成内侧墙,其中,所述内侧墙的组成成分是氮氧硅。

11.可选的,在所述内侧墙空腔中沉积氧化硅和氮化硅之后还包括:

12.对所述氧化硅和所述氮化硅进行退火,使得在所述内侧墙空腔中填满所述氮氧硅。

13.可选的,所述氮氧硅中的氮元素与氧元素的比例是可调的。

14.可选的,构成所述氮氧硅的所述氮元素与所述氧元素的比例通过调节沉积的所述氮化硅与所述氧化硅之间的厚度的比例来实现。

15.可选的,所述氧化硅的厚度:所述氮化硅的厚度是1:1,2:1,3:1,1:2或1:3。

16.可选的,所述氮氧硅中的所述氧元素含量:所述氮元素含量的比值,沿远离所述牺

牲层的方向上依次递减。可选的,在所述内侧墙空腔中沉积氧化硅和氮化硅采用的方式是:循环沉淀的方式。

17.可选的,所述循环沉淀的方式是原子层沉积的方式。

18.可选的,在所述内侧墙空腔中沉积氧化硅和氮化硅,具体包括:

19.依次沉积一层所述氧化硅和一层所述氮化硅;

20.重复上述步骤,以在所述内侧墙空腔中填满间隔堆叠的所述氧化硅层和所述氮化硅层。

21.可选的,每次沉积一层所述氧化硅和一层所述氮化硅之后,还包括:

22.对所述氧化硅和所述氮化硅进行退火,以形成所述氮氧硅。

23.可选的,每一层沉积的所述氧化硅和/或所述氮化硅的厚度在0.01nm-3nm之间。

24.可选的,在所述内侧墙空腔中沉积氧化硅和氮化硅时,选用的前驱体分别是:二氯硅烷、双(叔丁基氨基)硅烷、三(二甲氨基)硅烷、双(二乙胺基)硅烷或二(异丙氨基)硅烷。

25.根据本发明的第二方面,提供了一种环栅晶体管的制作方法,包括本发明第一方面的任一项所述的环栅晶体管的内侧墙的制作方法。

26.根据本发明的第三方面,提供了一种电子设备的制作方法,包括本发明第二方面所述的环栅晶体管的内侧墙的制作方法。

27.根据本发明的第四方面,提供了一种环栅晶体管的内侧墙,利用本发明第二方面的任一项所述的环栅晶体管的内侧墙的制作方法制作而成。

28.根据本发明的第五方面,提供了一种环栅晶体管,包括本发明第四方面所述的环栅晶体管的内侧墙。

29.根据本发明的第六方面,提供了一种电子设备,包括本发明第五方面所述的环栅晶体管。

30.本发明提供的一种环栅晶体管的内侧墙的制作方法,通过在内侧墙空腔中沉积氧化硅和氮化硅,刻蚀掉所述内侧墙空腔外的所述氧化硅和所述氮化硅,以在所述内侧墙空腔中形成内侧墙,其中,所述内侧墙的组成成分是氮氧硅;由于氧化硅和所述氮化硅形成的硅氧氮是一种低介电常数介质材料,且在刻蚀性质方面区别于氧化硅,可以和其他工艺兼容,因而,本发明提供的技术方案,解决了环栅晶体管的内侧墙的材料介电常数较大,不利于减少寄生电容的问题,以及内侧墙的刻蚀工艺与其他工艺兼容性差的问题;实现了在减少器件的寄生电容的同时,提升了工艺兼容性,避免了刻蚀过程中损坏其他结构层,进而提升了器件电学性能的技术效果。

附图说明

31.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

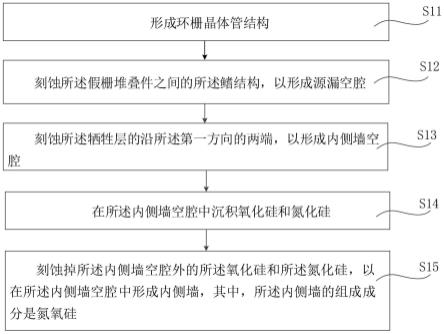

32.图1是本发明一实施例提供的一种环栅晶体管内侧墙的制作方法的流程示意图;

33.图2是本发明一实施例提供的环栅晶体管内侧墙的制作方法制作的不同工艺阶段的器件结构示意图一;

34.图3是本发明一实施例提供的环栅晶体管内侧墙的制作方法制作的不同工艺阶段的器件结构示意图二;

35.图4是本发明一实施例提供的环栅晶体管内侧墙的制作方法制作的不同工艺阶段的器件结构示意图三;

36.附图标记说明:

37.101-衬底;

38.102-沟道层;

39.103-牺牲层;

40.104-间隔层

41.105-假栅;

42.106-内侧墙;

43.107-源极外延层;

44.108-漏极外延层。

具体实施方式

45.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

46.本发明的说明书和权利要求书及上述附图中的术语“第一”、“第二”、“第三”、“第四”等(如果存在)是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本发明的实施例能够以除了在这里图示或描述的那些以外的顺序实施。此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

47.gaafet需要内侧墙结构隔离金属栅极(metal gate)和源/漏(source/drain)以减少器件寄生电容,形成内侧墙的介质材料介电常数越小越有利于减少寄生电容。但是,已发表的文献中通常沉积sin作为内侧墙的介质材料,sin介电常数比较大,因而采用sin作内侧墙的介质材料,不利于减少寄生电容。虽然sio2的介电常数比较小,但是以sio2作为内侧墙材料,由于后续还需要去除沉积的多余的介质材料(这里指sio2),需要进行刻蚀操作,而刻蚀sio2会对器件其他结构造成损伤,即:sio2作为内侧墙材料制作内侧墙的工艺无法与后续其他工艺兼容。

48.因而传统技术手段中存在的技术问题是:sin介电常数大,不利于减少寄生电容的问题;以及二氧化硅介电常数小,但因为内侧墙的刻蚀步骤和其他工艺而无法兼容的问题。

49.由于sin和sio2形成的硅氧氮(sion)是一种低介电常数介质材料,在刻蚀性质方面区别于sio2,可以和其他工艺兼容。

50.有鉴于此,本技术的发明人利用sin和sio2制作内侧墙,可以解决上述问题,且实现了在减少器件的寄生电容的同时,避免了刻蚀过程中损坏其他结构层,提升了器件电学

性能的技术效果。

51.特别地,本技术的发明人选用原子层沉积技术(atomic layer deposition)构成的低介电常数(low k)的内侧墙。同时,相比于通过使用某种特定前驱体直接沉积sion介质材料以形成内侧墙的技术方案;本技术中还提供了一种优选的技术方案:选择循环沉淀sin和sio2的技术方案,由于用来沉积sin和sio2的前驱体的可供选择类型更多,因而可以使用相对便宜的前驱体,从而降低了成本。其中,通过调节沉积的sio2和sin的厚度调节最终生成的sion介质材料中o和n的含量,还可以调节内侧墙的介电常数和工艺兼容特性。

52.下面以具体地实施例对本发明的技术方案进行详细说明。下面这几个具体的实施例可以相互结合,对于相同或相似的概念或过程可能在某些实施例不再赘述。

53.根据本发明的一实施例,提供了一种环栅晶体管的内侧墙106的制作方法,包括:

54.s11:形成环栅晶体管结构,所述环栅晶体管结构包括衬底101以及形成于所述衬底101上沿第一方向排列的的若干鳍结构以及若干假栅105堆叠件;所述若干假栅105堆叠件横跨每个鳍结构,且沿第二方向排列;所述第二方向垂直于所述第一方向;所述鳍结构包括:间隔堆叠的牺牲层103与沟道层102;

55.s12:刻蚀所述假栅105堆叠件之间的所述鳍结构,以形成源漏空腔;

56.s13:刻蚀所述牺牲层103的沿所述第一方向的两端,以形成内侧墙106空腔;

57.s14:在所述内侧墙106空腔中沉积氧化硅和氮化硅;

58.s15:刻蚀掉所述内侧墙106空腔外的所述氧化硅和所述氮化硅,以在所述内侧墙106空腔中形成内侧墙106,其中,所述内侧墙106的组成成分是氮氧硅。

59.其中,假栅105堆叠件包括横跨鳍结构的假栅105,以及沿第二方向排列的间隔层104;间隔层104紧贴所述假栅105的沿第二方向的两侧壁。

60.本发明提供的一种环栅晶体管的内侧墙106的制作方法,通过在内侧墙106空腔中沉积氧化硅和氮化硅,刻蚀掉所述内侧墙106空腔外的所述氧化硅和所述氮化硅,以在所述内侧墙106空腔中形成内侧墙106,其中,所述内侧墙106的组成成分是氮氧硅;由于sin和sio2形成的硅氧氮(sion)是一种低介电常数介质材料,在刻蚀性质方面区别于sio2,可以和其他工艺兼容。

61.因而,本发明提供的技术方案,解决了环栅晶体管的内侧墙106的材料介电常数较大,不利于减少寄生电容的问题,以及内侧墙106的刻蚀工艺与其他工艺兼容性差的问题;实现了在减少器件的寄生电容的同时,提升了工艺兼容性,避免了刻蚀过程中损坏其他结构层,进而提升了器件电学性能的技术效果。

62.一种具体的实施例中,在所述内侧墙106空腔中沉积氧化硅和氮化硅时,选用的前驱体分别是:

63.dcs dichlorosilane二氯硅烷;btbas bis(t-butylamino)silane双(叔丁基氨基)硅烷;3dmas tris(dimethylamino)silane三(二甲氨基)硅烷;bdeas(sam24)bis(diethylamino)silane双(二乙胺基)硅烷;或dipas diisopropylaminosilane二(异丙氨基)硅烷。一种实施例中,在所述内侧墙106空腔中沉积氧化硅和氮化硅采用的方式是:循环沉淀的方式。一种具体的实施例中,所述循环沉淀的方式是原子层沉积的方式。

64.其中,相比于通过使用某种特定前驱体直接沉积sion介质材料以形成内侧墙106的技术方案;本技术中提供的一种优选的技术方案:由于用来沉积sin和sio2的前驱体的可

供选择类型更多,因而选择循环沉淀sin和sio2的技术方案,可以使用相对便宜的前驱体,从而降低了成本。

65.一种实施例中,步骤s14,在所述内侧墙106空腔中沉积氧化硅和氮化硅,具体包括:

66.依次沉积一层所述氧化硅和一层所述氮化硅;

67.重复上述步骤,以在所述内侧墙106空腔中填满间隔堆叠的所述氧化硅层和所述氮化硅层。

68.一种实施例中,每一层沉积的所述氧化硅和/或所述氮化硅的厚度在0.01nm-2nm之间。

69.一种优选的实施例中,为了促进氧化硅和氮化硅形成氮氧硅,在所述内侧墙106空腔中沉积氧化硅和氮化硅之后还包括:对所述氧化硅和所述氮化硅进行退火,使得在所述内侧墙106空腔中填满所述氮氧硅。

70.一种实施方式中,为了促进氧化硅和氮化硅形成氮氧硅,在所述内侧墙106空腔中沉积完全部氧化硅和氮化硅之后还包括:

71.对所述氧化硅和所述氮化硅进行退火,以在所述内侧墙106空腔中形成所述氮氧硅。

72.另一种实施方式中,为了进一步促进氧化硅和氮化硅形成氮氧硅,还可以在所述内侧墙106空腔中沉积若干层氧化硅和若干层氮化硅之后,对若干层氧化硅和若干层氮化硅进行退火,以在所述内侧墙106空腔中形成所述氮氧硅。

73.其他实施方式中,还可以在每次沉积一层所述氧化硅和一层所述氮化硅之后,对所述氧化硅和所述氮化硅进行退火,以形成所述硅氧氮。

74.一种实施例中,所述内侧墙106中构成氮氧硅的的氮元素与氧元素的比例是可调的。

75.一种实施例中,形成的所述氮氧硅中的所述氮元素与所述氧元素的比例通过调节沉积的所述氮化硅与所述氧化硅之间的厚度的比例来实现。

76.当通过依次沉积一层所述氧化硅和一层所述氮化硅,以在所述内侧墙106空腔中填满间隔堆叠的所述氧化硅层和所述氮化硅层时,氮氧硅中的所述氮元素与所述氧元素的比例可以时实调节。

77.一种实施例中,进行步骤s15之后,所述氧化硅的厚度:所述氮化硅的厚度是1:1,2:1,3:1,1:2或1:3。

78.其中,所述氧化硅:所述氮化硅的厚度比越大(二氧化硅厚度大),材料的介电常数越小,工艺兼容性越差。

79.一种实施方式中,所述氮氧硅中的所述氧元素含量:所述氮元素含量的比值,沿远离所述牺牲层的方向上依次递增;

80.另一种实施方式中,所述氮氧硅中的所述氧元素含量:所述氮元素含量的比值,沿远离所述牺牲层的方向上还可以呈现其他变化趋势;

81.为了在后续释放沟道层时更好的保护源极外延层或/和漏极外延层,一种优选的实施例中,所述氮氧硅中的所述氧元素含量:所述氮元素含量的比值,沿远离所述牺牲层的方向上依次递减。

82.当然地,其他实施例中,所述氧化硅:所述氮化硅的厚度比还可以是其他比例,本技术并不以此为限。

83.其次,根据本发明的一实施例,还提供了一种环栅晶体管的制作方法,包括本发明前述实施例的任一项所述的环栅晶体管的内侧墙106的制作方法。具体包括:

84.在进行步骤s16:刻蚀掉所述内侧墙106空腔外的所述氧化硅和所述氮化硅,以在所述内侧墙106空腔中形成内侧墙106之后,还包括:

85.s16:在源漏空腔中形成源极外延层107和/或漏极外延层108;

86.s17:依次形成环栅晶体管的其他结构;该步骤属于现有技术,本技术在此不予赘述。

87.再次,根据本发明的一实施例,还提供了一种电子设备的制作方法,包括本发明前述实施例所述的环栅晶体管的内侧墙106的制作方法。

88.另外,根据本发明的一实施例,还提供了一种环栅晶体管的内侧墙106,利用本发明前述实施例的任一项所述的环栅晶体管的内侧墙106的制作方法制作而成。

89.根据本发明的其他实施例,话提供了一种环栅晶体管,包括本发明前述实施例所述的环栅晶体管的内侧墙106。

90.本发明提供的技术方案,利用sin和sio2制作的内侧墙106,由于sin和sio2形成的硅氧氮(sion)是一种低介电常数介质材料,且在刻蚀性质方面区别于sio2,可以和其他工艺兼容;因而,利用本发明提供的技术方案制作而成的环栅晶体管,在器件的寄生电容减少的同时,避免了其他结构层在刻蚀过程中受损,提升了器件电学性能。

91.可见,本发明提供的技术方案,解决了环栅晶体管的内侧墙106因材料介电常数较大,而使得形成的环栅晶体管的寄生电容较大的问题,以及环栅晶体管的其他结构层在内侧墙106的刻蚀工艺中受损的问题;实现了在器件的寄生电容减少的同时,避免了其他结构层在刻蚀过程中受损,进而提升了器件电学性能的技术效果。

92.最后,根据本发明一实施例,还提供了一种电子设备,包括本发明前述实施例所述的环栅晶体管。

93.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1