电池包下箱体、电池包以及电动汽车的制作方法

1.本技术涉及电动汽车技术领域,特别涉及一种电池包下箱体、电池包以及电动汽车。

背景技术:

2.随着现代社会能源短缺和环境污染问题的加剧,电动汽车(electric vehicles,ev)作为新能源汽车受到了各界的广泛关注。电动汽车是一种以车载电源为动力,利用电机驱动车轮行驶,并符合道路交通、安全法规各项要求的车辆。车载电源通常以电池包的形式被悬挂于车辆底盘的下方,电池包通常包括下箱体和电池模组,电池模组被固定安装于下箱体的安装腔内,下箱体为电池模组提供承载和防护,并且将电池模组悬挂安装于车辆底盘的下方。

3.电池包下箱体主要由型材和板材拼接而成,通常包括箱体边框、吊耳、内部支撑梁、箱体底板等结构件。当前,电池包下箱体的边框与内部的支撑梁之间通过焊接的方式实现连接。焊接存在许多缺点,例如焊接容易出现气孔、砂眼等缺陷,造成密封不良。同时焊缝处结构强度较低,在遇到较大载荷以及长期使用时容易出现焊缝断裂失效。以上原因导致现有技术中的电池包下箱体的结构稳定性较差。

技术实现要素:

4.本技术提供了一种电池包下箱体、电池包以及电动汽车,电池包下箱体的边框与支撑梁的连接结构更加稳定可靠,且强度更高。

5.第一方面,提供了一种电池包下箱体,包括:边框,由多个框梁依次首尾相连而形成环状结构,所述多个框梁包括两个第一框梁,所述第一框梁的内侧具有沿着自身长度方向延伸设置的条形槽;底板,连接于所述边框的底部端面上,以形成容纳腔;支撑梁,位于所述容纳腔内并且两个端部一一对应的插接于两个所述第一框梁的所述条形槽内;限位结构,用于将所述端部固定于所述条形槽内的预设位置。

6.根据本技术实施例提供的电池包下箱体,边框的内壁上设有条形槽,支撑梁的端部固定插接于条形槽内,由于边框与支撑梁采用插接的方式实现固定连接,相对于现有技术中的焊接,本技术实施例提供的电池包下箱体通过优化边框与支撑梁的连接结构,使二者之间的连接结构更加稳定可靠,且强度更高,能够提升电池包下箱体整体的结构刚度,提升电池包抗挤压和侧面碰撞的能力。

7.本技术实施例提供的电池包下箱体的边框与支撑梁通过插接的方式进行固定,由此能够减少箱体组装时的焊接次数,降低焊接缺陷(例如裂纹或者砂眼)出现的概率,使得电池包下箱体具有更加可靠的密封性能。此外,由于组装时焊接次数得以减少,本技术还能够简化电池包下箱体的安装步骤,提高生产效率。

8.本技术通过在边框内设置条形槽与支撑梁的端部相互配合插接,条形槽沿着框梁的长度方向延伸设置,可以根据实际需求通过限位结构将一定数量的支撑梁的端部固定于

条形槽内的任意位置,进而将容纳腔的空间合理的划分成多个子腔体,满足不同尺寸的电池模组的安装需求,使得本技术实施例提供的电池包下箱体的结构灵活可调,应用范围更加广泛。

9.可选地,该限位结构可以是任意能够限制端部在槽内前后移动(例如滑动)的结构件,包括但不限于键-槽结构、螺接结构、铆接结构、限位挡块、卡块、插销、插柱等。

10.可选地,底板可以是金属板,例如铝板或者不锈钢板,底板可以是挤压铝型材。

11.可选地,支撑梁可以为金属件,也可以为非金属件,例如,支撑梁可以为铝合金铸造件。此外,支撑梁还可以是碳纤维增强树脂模压件,此时能够降低整个电池包的重量。通过将支撑梁设置成压铸件,而不是挤压型材,无需额外机加工工序,能够较大地减少传统挤压型材横梁的机加工量,提升了电池包下箱体的加工效率,降低工艺成本。

12.可选地,支撑梁可以包括多个,例如可以根据实际需求设置2-6个,如3、4或5个,多个支撑梁可以平行且间隔的设置于容纳腔内,并且两个端部对应插入两侧的条形槽内,此时每个条形槽的内部可以插入有多个端部。支撑梁能够将容纳腔均匀的分隔成多个子腔体,每个子腔体内可以设置一个或者多个电池模组。

13.在一种可能的设计中,条形槽的侧部具有供所述端部插入的插入口,所述端部能够从所述插入口滑动至所述预设位置。通过设置插入口,能够方便高效的将端部插入条形槽,并将端部从插入口顺畅的滑动至预设位置,从而能够提高电池包下箱体的装配效率。

14.可选地,插入口可以设置于条形槽的任意一侧。或者,条形槽的两个侧部可以均设置插入口,此时无需进行辨别,可以从任意一侧将端部插入条形槽内,由此能够提高电池包下箱体的装配效率。

15.在一种可能的设计中,所述条形槽为t形槽,所述端部呈t形凸台状。本技术通过上述设置,当端部被穿设于条形槽内时,通过条形槽与端部的相互配合,在第一框梁的宽度方向上,能够实现第一框梁与支撑梁之间的定位,此时端部无法通过条形槽的槽口从槽中脱出,在端部的限制作用下,第一框梁也无法向外侧进行位移,由此能够使得电池包下箱体具有更加可靠的结构稳定性,能够提升电池包抗挤压和侧面碰撞的能力。

16.在一种可能的设计中,所述第一框梁为挤压型材,所述条形槽一体成型于所述第一框梁的内侧。通过以上设置,不仅能够使整个第一框梁具有较佳的机械强度,还能够减少加工工序,提高生产效率。

17.在一种可能的设计中,所述限位结构包括:第一键槽,设于所述第一框梁上;第二键槽,设于所述支撑梁上;连接键,装配于所述第一键槽与所述第二键槽内,以使所述第一框梁与所述支撑梁相互定位。

18.通过设置相互配合的键-键槽结构来实现第一框梁与支撑梁之间的相互定位,不仅定位效果好,而且结构简单容易实现。此外,键槽的尺寸通常较小,键槽的开设不会对第一框梁以及支撑梁的结构产生较大影响,从而有利于保证电池包下箱体的整体结构稳定可靠。

19.可选地,连接键可以为金属块,例如可以是铝合金块或者不锈钢块。

20.在一种可能的设计中,所述第一键槽开设于所述条形槽的上侧槽壁上,并与所述条形槽的槽口相导通,所述第二键槽开设于所述支撑梁的上侧面上,所述第一键槽与所述第二键槽的槽口相对。

21.本技术通过对上述键槽位置的选取,使得对键槽的开设以及连接键的装配变得容易,由于第一键槽开设于条形槽的上侧槽壁上,第二键槽开设于支撑梁的上侧面上,连接键能够在重力的左右下被可靠的保持于键槽内,而不会在车辆运动过程中从键槽中脱出,因此有利于提高电池包下箱体的结构可靠性。

22.在一种可能的设计中,所述限位结构包括:支耳,固定设于所述支撑梁上并具有连接孔;紧固件,穿设于所述连接孔内,用于将所述支撑梁与所述第一框梁紧固连接。通过设置相互配合使用的支耳与紧固件,从而使得边框与支撑梁的连接更加可靠,同时增加了电池包下箱体的整体抗扭转刚度。

23.可选地,紧固件可以为螺钉、螺栓或者铆钉。该螺钉可以是流钻螺钉。

24.在一种可能的设计中,所述支撑梁的宽度从中间向所述两个端部逐渐变窄。通过上述设置,在保证支撑梁具有足够结构强度的同时,由于端部相对更窄,能够方便对将端部插接于条形槽内,也有利于促进第一框梁的小型化设计。

25.在一种可能的设计中,所述第一框梁包括主体部、挂耳部以及焊接部,所述挂耳部连接于所述主体部的外侧并设有多个第一吊装孔,所述焊接部连接于所述主体部的内侧并与所述底板焊接。

26.在一种可能的设计中,所述底板上设有第二吊装孔,所述支撑梁上设有第三吊装孔,所述第二吊装孔与所述第三吊装孔相对设置。

27.在一种可能的设计中,所述支撑梁包括主支撑板、上支撑板和下支撑板,所述主支撑板的两端分别连接一个所述端部,所述上支撑板固定连接于所述主支撑板的上侧,所述下支撑板固定连接于所述主支撑板的下侧并与所述底板相贴合,所述主支撑板的侧壁上还设有连接所述上支撑板和所述下支撑板的连接肋。

28.在一种可能的设计中,所述框梁的两端的端面为斜面,相邻两个所述框梁的端面贴合并焊接。

29.在一种可能的设计中,所述支撑梁与所述底板之间设有结构胶。

30.第二方面,本技术还提供了一种电池包,包括前述第一方面中任一种可能设计所提供的电池包下箱体,以及,电池模组,容纳于所述电池包下箱体的容纳腔内。

31.第三方面,本技术还提供了一种电动汽车,包括车身和前述第二方面提供的电池包,所述电池包悬挂于所述车身的底盘上。

附图说明

32.图1是本技术实施例提供的电动汽车的整体结构示意图。

33.图2是本技术实施例提供的电池包的整体结构示意图。

34.图3是本技术实施例提供的电池包下箱体的一例的整体结构示意图。

35.图4是图3所示的电池包下箱体的拆分示意图。

36.图5是第一框梁与支撑梁的连接结构示意图。

37.图6是图5所示连接结构的剖面图。

38.图7是第一框梁的整体结构示意图。

39.图8是第一框梁的剖面图。

40.图9是支撑梁的整体结构示意图。

41.图10是支撑梁的端部的结构示意图。

42.图11是支撑梁的部分结构的示意图。

43.图12是底板的整体结构示意图。

44.图13是支撑梁与底板的连接结构示意图。

45.图14是本技术实施例提供的电池包下箱体的另一例的整体结构示意图。

46.图15是本技术实施例提供的电池包下箱体的再一例的整体结构示意图。

47.图16是图15中第一框梁与支撑梁的一个视角下的连接结构示意图。

48.图17是图15中第一框梁与支撑梁的另一个视角下的连接结构示意图。

49.图18是图15中支撑梁的整体结构示意图。

50.附图标记:

51.10、车身;11、底盘;20、电池包;30、车轮;

52.100、电池包下箱体;110、边框;111、第一框梁;111a、主体部;111b、挂耳部;111c、焊接部;112、条形槽;113、第一键槽;114、第一吊装孔;115、第二框梁;116、插入口;120、底板;124、第二吊装孔;130、支撑梁;131、主支撑板;132、端部;133、第二键槽;134、第三吊装孔;135、上支撑板;136、下支撑板;137、连接肋;138、胶槽;139、悬吊部;140、连接键;150、支耳;151、连接孔;160、紧固件;

53.200、电池模组。

具体实施方式

54.下面详细描述本技术的实施方式,所述实施方式的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施方式是示例性的,仅用于解释本技术,而不能理解为对本技术的限制。

55.在本技术的描述中,需要理解的是,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个所述特征。在本技术的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

56.在本技术的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接或可以相互通讯;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本技术中的具体含义。

57.在本技术的描述中,需要理解的是,术语“上”、“下”、“侧”、“前”、“后”等指示的方位或位置关系为基于安装的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

58.还需说明的是,本技术实施例中以同一附图标记表示同一组成部分或同一零部件,对于本技术实施例中相同的零部件,图中可能仅以其中一个零件或部件为例标注了附图标记,应理解的是,对于其他相同的零件或部件,附图标记同样适用。

59.近年来,环境污染和能源短缺加速了绿色可再生能源的开发和利用,发展以电动

汽车(electric vehicles,ev)为代表的新能源汽车是实现节能减排和污染防治的重要举措。电动汽车通过电机取代燃油发动机,不仅能够实现零排放、低噪音、无污染,而且可以有效节省日益枯竭的石油能源。随着电动汽车动力电池技术的日益成熟与发展,电动汽车必将成为未来汽车工业发展的主要趋势。

60.电动汽车通常包括电池包、动力总成系统以及驱动车轮,电池包作为电动汽车的动力源为动力总成系统提供电能,动力总成系统与驱动车轮连接,用于将电池包的电能转化为驱动力并传递给驱动车轮,以驱动电动汽车行驶。

61.动力电池技术是电动汽车的关键技术之一。电池包下箱体是动力电池系统的承载和防护机构,是动力电池系统中重要的结构件。对于电池包下箱体主要有如下要求:

62.1、安全性要求。动力电池系统安装在整车上,一般位于整车底盘的最低位置。在车辆使用中面临各类恶劣的环境,比如振动、冲击、底部拖底和泥水腐蚀等。为了给电池系统提供更好的安全防护和安装支撑,需要设计结构强度、刚度良好的电池箱体。

63.2、轻量化要求。电池包重量比(能量密度)的要求逐渐提高,电池包下箱体又占据了电池包较大比例的重量空间,使得电池包下箱体轻量化发展迫在眉睫,解决电池包的轻量化主要从电池包箱体的材料和连接结构入手。

64.目前铝合金替代传统低碳钢在电池包下箱体上得到了大范围的应用,铝合金箱体成为电池包箱体发展的一个重要方向。铝合金电池包下箱体主要有铝型材箱体和铸铝箱体两种形式,其中铝型材箱体由于尺寸设计范围大、模具开发成本低、材料性能优越等优点获得了广泛的关注,成为当前的主流应用。

65.电池包下箱体主要由型材和板材拼接而成,灵活性大,可以满足各类车型的使用需求。电池包下箱体的外观可能不同,但是电池包下箱体的主要结构大致相同,通常包括箱体边框、吊耳、内部支撑梁、箱体底板等结构件。

66.当前,电池包下箱体的各个结构件之间主要的连接方式是焊接。例如,边框与内部的支撑梁之间通常通过熔化极惰性气体保护焊(melt inert-gas welding,mig)或者非熔化极惰性气体保护电弧焊(tungsten inert gas welding,tig)等方式进行焊接。电池包通过焊接的方式进行连接会存在许多缺点,例如焊接容易出现气孔、砂眼等缺陷,造成密封不良。同时焊缝处结构强度较低,在遇到较大载荷以及长期使用时容易出现焊缝断裂失效。以上原因导致现有技术中的电池包下箱体的结构稳定性较差,可靠性不高。

67.为了解决上述问题,本技术实施例提供了一种电动汽车、电池包以及电池包下箱体,该电池包下箱体的边框与支撑梁通过插接的方式来取代传统的焊接,以此来实现二者之间的连接,使得边框与支撑梁的连接结构更加稳定可靠,且强度更高。

68.本技术实施例首先提供了一种电动汽车,图1是本技术实施例提供的电动汽车的整体结构示意图。如图1所示,本技术实施例提供的电动汽车包括车身10、电池包20以及多个车轮30。

69.车身10作为电动汽车的主体部分,包括车门、车窗、座椅、底盘11以及位于车身10内部的动力总成系统等基础构件。电池包20可拆卸的悬挂于底盘11的下方,多个车轮30(例如4个)可转动的设置于底盘11上。电池包20作为电动汽车的动力源,为动力总成系统提供电能,动力总成系统与车轮30连接,用于将电池包20的电能转化为驱动力并传递给车轮30,以驱动电动汽车行驶。

70.可选地,该动力总成系统包括电机和变速器(transmission),电池包20向电机进行供电,电机的输出轴通过变速器与车轮30相连,电机带动车轮30旋转,进而能够驱动电动汽车行驶。

71.可选地,本技术实施例提供的电动汽车可以为客车(例如小型轿车或者客运大巴),还可以为各类货车,此时车身10的内部具有供乘客乘坐的载客空间和/或供承载货物的载货空间。

72.可选地,本技术实施例提供的电动汽车可以是能够通过电力进行驱动行驶的各类汽车,例如可以是纯电动车(battery electric vehicle,bev)、增程式电动车(range extended electric vehicle,reev)、混合动力车(hybrid electric vehicle,hev)或者插电式混合动力车(plug-in hybrid electric vehicle,phev)等,但不限于此。

73.可选地,本技术实施例提供的电动汽车可以采用有线的方式(例如通过充电桩)或者无线的方式(例如通过充/放电线圈)进行充电。

74.本技术实施例提供的电动汽车包括电池包20,电池包20被悬挂于底盘11的下方。图2是本技术实施例提供的电池包20的整体结构示意图。如图2所示,电池包20包括电池包下箱体100和电池模组200。电池模组200用于存储电能并被固定安装于电池包下箱体100的安装腔内,电池包下箱体100为电池模组200提供承载和防护,并且将电池模组200悬挂安装于车辆底盘的下方。

75.可选地,电池包20还可以包括为电池模组200进行散热的散热组件以及为实现各类不同功能的电气组件等,但不限于此。该散热组件例如包括液冷板,该电气组件例如包括电池组管理系统(battery management system,bms)以及电池测量系统(battery measurement system,bmu)等。

76.电池包下箱体100是电池包20的承载和防护机构,是电池包20重要的结构件。本技术实施例主要涉及对电池包下箱体100的结构改进。图3是本技术实施例提供的电池包下箱体100的一例的整体结构示意图。图4是图3所示的电池包下箱体100的拆分示意图。图5是第一框梁111与支撑梁130的连接结构示意图。图6是图5所示连接结构的剖面图。如图3-图6所示,本技术实施例提供的电池包下箱体100包括边框110、底板120以及支撑梁130。

77.边框110由多个框梁依次首尾相连而形成封闭的环状结构,该多个框梁中包括两个第一框梁111,第一框梁111的内侧具有沿着自身长度方向延伸设置的条形槽112,条形槽112的槽口朝向电池包20的内侧。

78.在本技术实施例中,由四个框梁首尾依次相连形成矩形框状结构,该四个框梁中包括两个相互平行且间隔设置的第一框梁111,以及两个相互平行且间隔设置的第二框梁115,两个第一框梁111的内侧均设置有条形槽112,两个条形槽112相互正对设置。

79.可选地,框梁可以为空心的金属管件(例如铝合金管或者不锈钢管),并且内部设置有加强筋,从而在减轻整个电池包20重量的前提下还具有足够的结构强度。

80.可选地,相邻的两个框梁之间可以通过焊接的方式相互连接,该焊接可以是弧焊,例如可以是mig或者tig。框梁的两端的端面可以设置为斜面,相邻两个框梁的端面相互贴合并焊接,例如第一框梁111的两个端面与第二框梁115的两个端面均为倾斜角度为45度的斜面,通过将端面设置为斜面能够增大焊接面积,能够提高连接稳定性,进而有利于提高整个边框110的结构稳定性。

81.在本技术实施例中,框梁为金属型材,例如可以是铝合金挤压型材,铝合金型材具有尺寸设计范围大、模具开发成本低、材料性能优越等优点。此时,两个第一框梁111可以为具有相同横截面的型材,从而使得两个第一框梁111之间具有通用性,并可以有效的减少模具数量,降低设计成本。

82.进一步地,条形槽112通过挤压工艺一体成型于第一框梁111的内侧面上,而非通过在第一框梁111上开槽来实现,通过以上设置,不仅能够使整个第一框梁111具有较佳的机械强度,还能够减少加工工序,提高生产效率。

83.可选地,边框110的所有框梁均为横截面相同的挤压型材,例如两个第一框梁111和两个第二框梁115的横截面均相同,从而能够有效的减少模具数量,降低设计成本。此时第二框梁115的内壁上也具有条形槽,两个第二框梁115内侧的条形槽可以供与支撑梁130相互垂直的其他支撑梁进行插接固定。

84.底板120连接于边框110的底部端面上以形成容纳电池模组200的容纳腔。底板120可以通过螺接、铆接、卡接或者粘接等方式实现与边框110的固定连接。在本技术实施例中,底板120与边框110焊接,例如可以是搅拌摩擦焊(friction stir welding,fsw)或者弧焊(mig或tig),在保证二者之间具有足够的连接强度(即保证底板120具有足够的承重性能)的前提下还能够确保底板120与边框110的接合处具有足够的密封性能。

85.可选地,底板120可以是金属板,例如铝板或者不锈钢板,底板120可以是挤压铝型材。

86.支撑梁130位于容纳腔内并且两个端部132一一对应的插接固定于两个第一框梁111的条形槽112内,即支撑梁130的一个端部132插接于其中一个第一框梁111的条形槽112内,支撑梁130的另一个端部132插接于另一个第一框梁111的条形槽112内。通过设置支撑梁130来对边框110进行结构支撑,能够提高整个电池包下箱体100的机械强度。

87.可选地,支撑梁130可以为金属件,也可以为非金属件,例如,支撑梁130可以为铝合金铸造件。此外,支撑梁130还可以是碳纤维增强树脂模压件,此时能够降低整个电池包20的重量。通过将支撑梁130设置成压铸件,而不是挤压型材,无需额外机加工工序,能够较大地减少传统挤压型材横梁的机加工量,提升了电池包下箱体100的加工效率,降低工艺成本。

88.可选地,支撑梁130可以包括多个,例如可以根据实际需求设置2-6个,如3、4或5个,多个支撑梁130可以平行且间隔的设置于容纳腔内,并且两个端部132对应插入两侧的条形槽112内,此时每个条形槽112的内部可以插入有多个端部132。支撑梁130能够将容纳腔均匀的分隔成多个子腔体,每个子腔体内可以设置一个或者多个电池模组200。

89.本技术实施例提供的电池包下箱体100还包括限位结构,该限位结构用于将支撑梁130的端部132固定于条形槽112内的预设位置。该预设位置可以根据第一框梁111的长度、电池模组200的具体大小等尺寸关系进行设定,将支撑梁130的端部132固定于条形槽112内的预设位置,能够对容纳腔的空间合理的划分成多个用于容纳电池模组200的子腔体。

90.条形槽112沿着第一框梁111的长度方向延伸设置,条形槽112的槽口也呈长条形,并且沿着第一框梁111的长度方向设置,此时条形槽112的槽口可以对端部132在靠近或者远离底板120的上下方向上进行限位,防止端部132进行上下运动。通过设置限位结构能够

限制支撑梁130的端部132在条形槽112内沿着第一框梁111的长度方向(即槽口延伸方向,定义为前后方向)进行运动,进而能够将支撑梁130的端部132可靠固定于条形槽112内的预设位置处。

91.可选地,该限位结构可以是任意能够限制端部132在槽内前后移动(例如滑动)的结构件,包括但不限于键-槽结构、螺接结构、铆接结构、限位挡块、卡块、插销、插柱等。

92.根据本技术实施例提供的电池包下箱体100,边框110的内壁上设有条形槽112,支撑梁130的端部132固定插接于条形槽112内,由于边框110与支撑梁130采用插接的方式实现固定连接,相对于现有技术中的焊接,本技术实施例提供的电池包下箱体100通过优化边框110与支撑梁130的连接结构,使二者之间的连接结构更加稳定可靠,且强度更高,能够提升电池包下箱体100整体的结构刚度,提升电池包20抗挤压和侧面碰撞的能力。

93.本技术实施例提供的电池包下箱体100的边框110与支撑梁130通过插接的方式进行固定,由此能够减少箱体组装时的焊接次数,降低焊接缺陷(例如裂纹或者砂眼)出现的概率,使得电池包下箱体100具有更加可靠的密封性能。此外,由于组装时焊接次数得以减少,本技术还能够简化电池包下箱体100的安装步骤,提高生产效率。

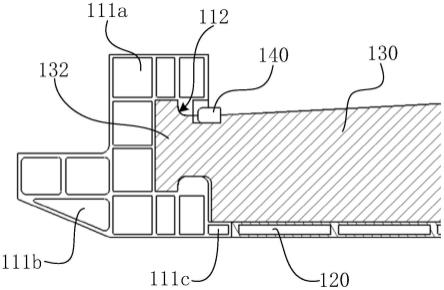

94.本技术通过在边框110内设置条形槽112与支撑梁130的端部132相互配合插接,条形槽112沿着框梁的长度方向延伸设置,可以根据实际需求通过限位结构将一定数量的支撑梁130的端部132固定于条形槽112内的任意位置,进而将容纳腔的空间合理的划分成多个子腔体,满足不同尺寸的电池模组200的安装需求,使得本技术实施例提供的电池包下箱体100的结构灵活可调,应用范围更加广泛。

95.图7是第一框梁111的整体结构示意图。图8是第一框梁111的剖面图。如图4-图8所示,条形槽112的侧部具有供支撑梁130的端部132插入的插入口116,条形槽112为滑槽,支撑梁130的端部132能够从插入口116滑动至该预设位置。通过设置插入口116,能够方便高效的将端部132插入条形槽112,并将端部132从插入口116顺畅的滑动至预设位置,从而能够提高电池包下箱体100的装配效率。

96.可选地,插入口116可以设置于条形槽112的任意一侧。或者,条形槽112的两个侧部可以均设置插入口116,此时无需进行辨别,可以从任意一侧将端部132插入条形槽112内,由此能够提高电池包下箱体100的装配效率。

97.如图4、图7所示,在本技术实施例中,条形槽112通过挤压工艺一体成型于第一框梁111的内侧面上,条形槽112的两侧延伸至第一框梁111的两个端部,并且和第一框梁111的端面保持相互平齐,即插入口116设置于第一框梁111的端面上,可以从第一框梁111任一侧的端面上设置的插入口116将端部132插入条形槽112内。

98.图9是支撑梁130的整体结构示意图。图10是支撑梁130的端部132的结构示意图。图11是支撑梁130的部分结构的示意图。如图6-图11所示,条形槽112为t形槽,即条形槽112的横截面呈t字形,条形槽112的槽口内收。端部132呈t形凸台状,即端部132的前端的宽度大于后端的宽度,以形成t字形结构。条形槽112与端部132的形状相互适配,端部132可滑动的设置于条形槽112内,并且能够通过限位结构被定位于预设位置。

99.本技术通过上述设置,当端部132被穿设于条形槽112内时,通过条形槽112与端部132的相互配合,在第一框梁111的宽度方向上,能够实现第一框梁111与支撑梁130之间的定位,此时端部132无法通过条形槽112的槽口从槽中脱出,在端部132的限制作用下,第一

框梁111也无法向外侧进行位移,由此能够使得电池包下箱体100具有更加可靠的结构稳定性,能够提升电池包抗挤压和侧面碰撞的能力。

100.可选地,在其他实现方式中,第一框梁111也可以由两个“半边梁”相互盖合而形成,上述两个半边梁各自包括条形槽112的槽壁的一部分,相互固定盖合后,形成完整的条形槽112。此时,可以先将端部132叠置于其中一个半边梁上,之后将另一个半边梁盖合上来,将端部132夹设于两个半边梁之间。由于此时端部132无需通过插入口116穿入条形槽112内,使得此时的条形槽112可以不设置插入口116。

101.如图6-图8所示,第一框梁111包括主体部111a、挂耳部111b以及焊接部111c,挂耳部111b连接于主体部111a的外侧并设有多个第一吊装孔114,焊接部111c连接于主体部111a的内侧并与底板120焊接。主体部111a整体呈开口向内的c字形结构,c字形结构的内腔构成条形槽112。c字形结构的背部固定设置挂耳部111b,而c字形结构位于下方的开口边缘处设置焊接部111c。

102.通过设置挂耳部111b能够方便对电池包20进行悬挂,挂耳部111b上可以均匀间隔开设有多个第一吊装孔114,例如3、4、5或6个,吊装螺栓从下往上穿过该第一吊装孔114后与底盘11螺接,进而将整个电池包下箱体100可靠悬挂于底盘11之下。

103.可选地,在其他实现方式中,也可以在第二框梁115上设置吊装孔,而在第一框梁111不设置吊装孔。或者,也可以在第一框梁111与第二框梁115上同时设置吊装孔。

104.可选地,在其他实现方式中,不限于吊装螺栓,电池包下箱体100还可以通过其他方式悬吊于底盘11之下,此时可以不设置吊装孔。

105.焊接部111c凸出设置于第一框梁111内侧的底部,焊接部111c的前端向内侧延伸设置,进而能够方便第一框梁111与底板120之间的焊接,有利于确保二者的焊接稳定可靠,并且密封性良好。

106.如图4-图6、图9-图11所示,在本技术实施例中,限位结构包括设于第一框梁111上的第一键槽113、设于所述支撑梁130上的第二键槽133以及连接键140。第一键槽113与第二键槽133的槽口相对,连接键140装配于第一键槽113与第二键槽133内,以使第一框梁111与支撑梁130相互定位,此时支撑梁130的端部132无法在条形槽112内进行滑动。

107.通过设置相互配合的键-键槽结构来实现第一框梁111与支撑梁130之间的相互定位,不仅定位效果好,而且结构简单容易实现。此外,键槽的尺寸通常较小,键槽的开设不会对第一框梁111以及支撑梁130的结构产生较大影响,从而有利于保证电池包下箱体100的整体结构稳定可靠。

108.可选地,连接键140可以为金属块,例如可以是铝合金块或者不锈钢块。

109.进一步地,在本技术实施例中,第一键槽113开设于条形槽112的上侧槽壁上,并与条形槽112的槽口相导通,第二键槽133开设于支撑梁130的上侧面上,第一键槽113与第二键槽133的槽口相对,连接键140的下端位于第二键槽133内,并且上端伸入第一键槽113内,由于连接键140为刚性件,从而实现了第一框梁111与支撑梁130之间的相互定位,端部132能够被可靠的固定于条形槽112内。

110.本技术通过对上述键槽位置的选取,使得对键槽的开设以及连接键140的装配变得容易,由于第一键槽113开设于条形槽112的上侧槽壁上,第二键槽133开设于支撑梁130的上侧面上,连接键140能够在重力的左右下被可靠的保持于键槽内,而不会在车辆运动过

程中从键槽中脱出,因此有利于提高电池包下箱体100的结构可靠性。

111.如图3、图4、图9、图11所示,支撑梁130的宽度从中间向两个端部132逐渐变窄。通过上述设置,在保证支撑梁130具有足够结构强度的同时,由于端部132相对更窄,能够方便对将端部132插接于条形槽112内,也有利于促进第一框梁111的小型化设计。

112.如图9-图11所示,支撑梁130包括主支撑板131、上支撑板135和下支撑板136,主支撑板131的两端分别连接一个端部132,端部132的厚度大于主支撑板131的厚度,上支撑板135固定连接于主支撑板131的上侧,下支撑板136固定连接于主支撑板131的下侧并与底板120相贴合,主支撑板131的侧壁上还设有连接所述上支撑板135和下支撑板136的连接肋137。通过以上设置,在确保支撑梁130具有足够结构强度的前提下有利于降低支撑梁130的整体重量。

113.可选地,连接肋137可以包括多个,并且两个连接肋137形成一组,每组的两个连接肋137交叉设置。主支撑板131的两个侧面可以均设置连接肋137。

114.在本技术实施例中,支撑梁130与底板120之间设有结构胶,即下支撑板136通过结构胶与底板120粘接。通过以上设置有利于提高电池包下箱体100的结构强度。

115.图12是底板120的整体结构示意图。图13是支撑梁130与底板120的连接结构示意图。如图9、图11-图13所示,底板120上设有第二吊装孔124,支撑梁130上设有第三吊装孔134,第二吊装孔124与第三吊装孔134相对设置。吊装螺栓可以从下往上依次穿过第二吊装孔124与第三吊装孔134之后与底盘11螺接,进而将整个电池包下箱体100可靠悬挂于底盘11之下。

116.本技术实施例中的电池包下箱体100可以包括3个支撑梁130,每个支撑梁130的中部均设有悬吊部139,悬吊部139的厚度要大于主支撑板131其他部位的厚度,第三吊装孔134开设于悬吊部139内。每个第一框梁111上各设有4个第一吊装孔114,每个支撑梁130上各设有1个第三吊装孔134,由此使得本技术实施例提供的电池包下箱体100共具有11个吊装孔。

117.如图11、图13所示,第三吊装孔134贯穿悬吊部139的上下两个侧面,悬吊部139的下侧面上环绕第三吊装孔134的周壁设置有胶槽138,可以在胶槽138内涂密封胶,用于支撑梁130和底板120在接触位置处的密封。

118.结合附图3-图13,本技术实施例提供的电池包下箱体100可以按照以下顺序进行装配:

119.步骤1、支撑梁130的端部132可以从位于第一框梁111端面上的插入口116穿入条形槽112内,并滑动至预设位置。

120.步骤2、到达预设位置以后,第一键槽113和第二键槽133的槽口相对,穿入连接键140以对端部132的滑动进行限位,从而实现了第一框梁111与支撑梁130之间的相互定位。

121.步骤3、两个第二框梁115与两个第一框梁111依次焊接,以形成矩形的环圈状结构,焊接方式例如可以是弧焊。

122.步骤4、支撑梁130的下支撑板136上涂覆结构胶,胶槽138位置处涂覆密封胶。

123.步骤5、将底板120装配于步骤4形成的结构中,此时底板120通过结构胶和密封胶与支撑梁130相连,并且底板120的边缘与边框110密封焊接,该焊接的方式例如可以是搅拌摩擦焊。

124.图14是本技术实施例提供的电池包下箱体100的另一例的整体结构示意图。如图14所示,本技术实施例提供的电池包下箱体100的长度(即第一框梁111的长度)可以加长,支撑梁130的数量可以随之增加,以此来适配不同电量和长度需求的电池包20。相对于前述图3-图13所示的实施例,本实施例中的第一框梁111的长度更长,并且支撑梁130的数量为4个,大于前述实施例中的3个。

125.图15是本技术实施例提供的电池包下箱体100的再一例的整体结构示意图。图16是图15中第一框梁111与支撑梁130的一个视角下的连接结构示意图。图17是图15中第一框梁111与支撑梁130的另一个视角下的连接结构示意图。图18是图15中支撑梁130的整体结构示意图。

126.如图15-图18所示,在本技术实施例中,限位结构除了包括前述的第一键槽113、第二键槽133以及连接键140以外,该限位结构还包括支耳150和紧固件160。

127.具体地,支耳150固定设于支撑梁130上并具有连接孔151,每个支撑梁130可以固定设置4个支耳150,并且分别设置于支撑梁130两端的两个侧面上。支耳150可以通过压铸工艺一体成型于支撑梁130上。支耳150上开设有连接孔151。

128.紧固件160穿设于连接孔151内,用于将支撑梁130与第一框梁111紧固连接。例如,紧固件160可以为螺钉、螺栓或者铆钉。该螺钉可以是流钻螺钉(flow drill screws,fds)。

129.例如,紧固件160可以为螺栓,螺栓穿过连接孔151后安装到第一框梁111上的压铆螺母上。

130.相对于前述实施例,本实施例提供的电池包下箱体100还包括相互配合使用的支耳150与紧固件160,从而使得边框110与支撑梁130的连接更加可靠,同时增加了电池包下箱体100的整体抗扭转刚度。

131.以上所述,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1