加工变质层的评价方法和评价系统

本发明涉及加工变质层的评价方法和评价系统。

背景技术:

1、通常,半导体衬底(所谓的晶片)是通过对半导体材料的晶锭进行切片并对表面进行研磨/抛光而形成的。在该半导体衬底的表面存在具有在切片时或研磨/抛光时引入的晶体的应变或损伤等的表面层(以下称为加工变质层)。该加工变质层成为在器件的制造工序中使器件的成品率降低的主要原因,因此优选将其去除。

2、以往,作为评价该加工变质层的有无或程度的方法,一般采用破坏检查。例如,在被分类为极难加工的材料的化合物半导体材料的碳化硅(sic)中,通过使用透射型电子显微镜(transmission electron microscope:tem)或扫描电子显微镜(scanning electronmicroscope:sem)的电子背向散射衍射(electron back scattered diffractionpattern:ebsd)法观察劈开半导体衬底后的截面,来进行加工变质层的评价(参照专利文献1)。

3、现有技术文献

4、专利文献

5、专利文献1:日本特开2020-017627号公报

技术实现思路

1、发明要解决的问题

2、如上所述,以往的加工变质层的评价以劈开半导体衬底的破坏检查为主流。因此,存在的问题是,对加工变质层进行了评价的半导体衬底不能返回到器件的制造工序。另外,破坏检查是局部地进行加工变质层的评价的检查,存在难以大范围地评价半导体衬底面内的加工变质层的分布的问题。

3、另外,在半导体衬底的加工变质层的评价中,对采用拉曼光谱法进行了各种研究。另一方面,拉曼光谱法需要测量比瑞利散射等的弹性散射微弱的拉曼散射,因此评价一片半导体衬底的整个面需要时间。因此,在将拉曼光谱法作为加工变质层的评价方法引入制造工序中时,存在成品率降低的问题。

4、鉴于上述问题,本发明要所解决的问题是提供一种能够在不破坏半导体衬底的情况下评价加工变质层的新技术。

5、另外,本发明所要解决的问题是提供一种能够在不破坏半导体衬底的情况下高速评价加工变质层的分布、更具体而言是加工变质层中包含的应变量及其分布的新技术。

6、用于解决问题的手段

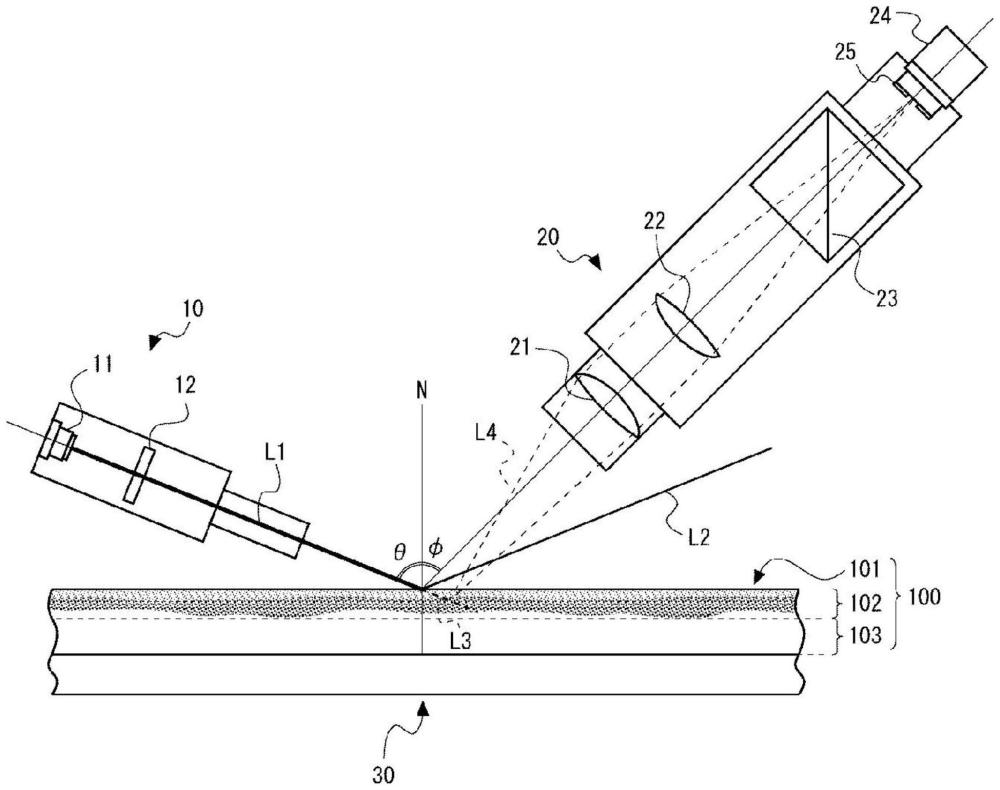

7、解决上述问题的本发明是一种半导体衬底的加工变质层的评价方法,其中,包括:测量工序,从在表面下方具有加工变质层的半导体衬底的表面入射具有侵入特性的激光,测量在所述表面下方散射的散射光的强度;以及评价工序,基于在所述测量工序中获得的散射光的强度,进行所述加工变质层的评价。

8、在本发明的优选方式中,所述半导体衬底是碳化硅衬底。

9、在本发明的优选方式中,所述加工变质层包含应变,所述评价工序包括基于所述散射光的强度计算应变量。

10、在所述测量工序中,在所述半导体衬底的面方向上,与所述面方向的位置信息相关联地获取预定深度的所述散射光的强度,所述评价工序包括与所述位置信息相关联地计算所述应变量。

11、在本发明的优选方式中,所述激光具有比所述半导体衬底的带隙大的光子能量。

12、在本发明的优选方式中,所述激光具有所述半导体衬底的带隙的约101~122%的光子能量。

13、在本发明的优选方式中,包括使用s偏振光的测量工序,使s偏振光的激光从具有加工变质层的半导体衬底的表面入射,测量在所述表面下方散射的散射光的强度。

14、在本发明的优选方式中,包括使用p偏振光的测量工序,使p偏振光的激光从具有加工变质层的半导体衬底的表面入射,测量在所述表面下方散射的散射光的强度。

15、在本发明的优选方式中,加工变质层的评价方法包括:使用s偏振光的测量工序,使s偏振光的激光从具有加工变质层的半导体衬底的表面入射,测量在所述表面下方散射的散射光的强度;以及使用p偏振光的测量工序,使p偏振光的激光从所述表面入射,测量在所述表面下方散射的散射光的强度。

16、在本发明的优选方式中,所述半导体衬底具有被平坦化的表面。

17、在本发明的优选方式中,所述激光相对于所述半导体衬底的表面的法线以40°≤θ≤80°的入射角度θ入射到所述半导体衬底。

18、在本发明的优选方式中,包括获取从所述半导体衬底的表面起的深度方向的检查区域的信息的检查区域信息获取工序,所述测量工序具有:投光条件获取工序,获取包含所述激光的侵入特性的投光条件,以使所述激光侵入所述检查区域;以及光选择工序,选择性地测量在所述检查区域处产生的散射光。

19、在本发明中,“选择性地测量”不限于仅测量在检查区域处产生的散射光。该术语包括:以能够识别在所述检查区域处产生的散射光的强度的程度,不检测在非检查区域处产生的散射光的一部分。

20、在本发明的优选方式中,所述光选择工序包括遮蔽在偏离所述检查区域的非检查区域处产生的散射光。

21、在本发明的优选方式中,所述光选择工序包括遮蔽在半导体衬底的背面产生的反射光和/或散射光。

22、在本发明的优选方式中,所述测量工序包括在使所述半导体衬底旋转的同时扫描所述激光的扫描工序。

23、在本发明的优选方式中,所述测量工序是测量包含弹性散射的所述散射光的工序。

24、另外,解决上述问题的本发明是一种加工变质层的评价系统,其中,包括:载物台,能够保持作为测量对象的半导体衬底;投光系统,能够对所述半导体衬底照射具有侵入特性的激光;光接收系统,能够接收在所述半导体衬底的表面下方散射的散射光;以及数据处理部,基于使用所述激光测量的所述散射光的强度,进行加工变质层的评价。

25、在本发明的优选方式中,所述加工变质层包含应变,所述数据处理部包括基于所述散射光的强度来计算应变量。

26、在本发明的优选方式中,所述投光系统在所述半导体衬底的整个表面上照射所述激光,所述光接收系统在所述半导体衬底的面方向上与所述面方向的位置信息相关联地获取以预定的深度散射的所述散射光的强度,所述数据处理部包括将计算出的所述应变量与所述位置信息相关联地进行记录。

27、在本发明的优选方式中,所述投光系统照射具有比所述半导体衬底的带隙大的光子能量的所述激光。

28、在本发明的优选方式中,所述投光系统照射具有所述半导体衬底的带隙的约101~122%的光子能量的所述激光。

29、在本发明的优选方式中,包括:载物台,能够保持作为测量对象的半导体衬底;投光系统,能够照射s偏振光和/或p偏振光的激光;光接收系统,能够接收在所述半导体衬底的表面下方散射的散射光;以及数据处理部,基于使用s偏振光和/或p偏振光的激光测量的所述散射光的强度,进行加工变质层的评价。

30、在本发明的优选方式中,所述投光系统以相对于所述半导体衬底的表面的法线为40°≤θ≤80°的入射角θ对所述半导体衬底照射所述激光。

31、在本发明的优选方式中,包括设定从所述半导体衬底的表面起的深度方向的检查区域的检查区域设定部,所述投光系统决定至少包括侵入特性的投光条件,以使激光侵入所述检查区域,所述光接收系统决定光接收条件,以选择性地测量在所述检查区域处产生的散射光。

32、在本发明中,“选择性地测量”不限于仅测量在检查区域处产生的散射光。该术语包括:以能够识别在所述检查区域处产生的散射光的强度的程度,不检测在非检查区域处产生的散射光的一部分。

33、在本发明的优选方式中,所述投光系统具有调整所述激光的所述侵入特性的光调整器,所述光接收系统具有选择性地测量在检查区域处产生的散射光的光选择器。

34、在本发明的优选方式中,所述光选择器包括遮蔽在偏离所述检查区域的非检查区域处产生的散射光的狭缝。

35、在本发明的优选方式中,所述光选择器包括遮蔽在半导体衬底的背面产生的反射光和/或散射光的狭缝。

36、在本发明的优选方式中,所述半导体衬底是碳化硅衬底。

37、在本发明的优选方式中,所述数据处理部进行基于所述散射光的强度计算出的统计量的位置参数和/或尺度参数的提取。

38、另外,解决上述问题的本发明是一种半导体衬底的评价方法,其中,包括:数据获取工序,将从半导体衬底的表面入射激光而测量的、在所述半导体衬底的表面下方散射的散射光的强度测量值与测量位置信息相关联地作为散射光强度数据而获取;统计量计算工序,计算所述散射光强度数据中包含的多个强度测量值的统计量;以及评价工序,基于所述统计量,进行所述半导体衬底的加工变质层的评价。

39、在本发明的优选方式中,所述半导体衬底是碳化硅衬底。

40、在本发明的优选方式中,所述数据获取工序包括,将使具有不同侵入特性的多个激光入射而测量的多种所述强度测量值分别与包含所述半导体衬底的面方向和深度方向的测量位置信息相关联,作为多种散射光强度数据获取,所述统计量计算工序包括,与包含面方向和深度方向的测量位置信息相关联地计算所述强度测量值的统计量。

41、在本发明的优选方式中,所述激光具有偏振特性。

42、在本发明的优选方式中,所述激光是s偏振光和/或p偏振光。

43、在本发明的优选方式中,所述评价工序包括根据所述统计量计算所述半导体衬底的表面下方的应变量的应变量计算工序。

44、在本发明的优选方式中,所述评价工序还包括确定大于预定上限值的强度测量值并进行标记的峰值确定工序。

45、在本发明的优选方式中,所述半导体衬底具有被平坦化的表面,所述评价工序还包括峰值确定工序,所述峰值确定工序基于所述测量位置信息和所述强度测量值,确定根据测量位置信息而数值不连续的所述强度测量值并进行标记。

46、在本发明的优选方式中,包括:映射工序,基于将所述强度测量值的下限到上限分割为多个的阈值,制作所述强度测量值的分布图。

47、在本发明的优选方式中,所述映射工序包括,基于多个阈值来制作所述强度测量值的分布图,以便能够阶段性地识别所述应变量。

48、在本发明的优选方式中,所述评价工序包括:参数提取工序,提取多个所述强度测量值的参数;以及分析工序,基于所提取的所述参数分析所述半导体衬底。

49、在本发明的优选方式中,所述参数提取工序包括提取多个所述强度测量值的位置参数的位置参数提取工序。

50、在本发明的优选方式中,所述位置参数提取工序是提取多个所述强度测量值的众数的工序。

51、在本发明的优选方式中,所述参数提取工序包括提取多个所述强度测量值的尺度参数的尺度参数提取工序。

52、在本发明的优选方式中,所述尺度参数提取工序是提取多个所述强度测量值的半值宽度的工序。

53、在本发明的优选方式中,所述参数提取工序是针对一个半导体衬底从多个所述强度测量值中提取多种所述参数的工序,所述分析工序基于多种所述参数的组合来分析所述半导体衬底。

54、在本发明的优选方式中,所述分析工序基于所述位置参数和尺度参数的组合来分析所述半导体衬底。

55、在本发明的优选方式中,包括:分类工序,基于所述位置参数和尺度参数的组合对多个半导体衬底进行分类。

56、在本发明的优选方式中,还包括分类基准生成工序,所述分类基准生成工序根据通过对评价对象的多个半导体衬底的分析而获得的所述位置参数和尺度参数的组合,预先生成半导体衬底的加工变质层的特征的分类基准,所述分析工序包括分类工序,所述分类工序基于所述位置参数和尺度参数的组合,根据所述分类基准对所述评价对象的多个半导体衬底进行分类。

57、在本发明的优选方式中,所述数据获取工序包括:获取第一散射光强度数据和第二散射光强度数据,所述第一散射光强度数据和第二散射光强度数据是将使具有第一侵入特性的第一激光入射而测量的散射光的第一强度测量值和使具有第二侵入特性的第二激光入射而测量的散射光的第二强度测量值分别与包含所述半导体衬底的面方向的测量位置信息相关联的数据,所述统计量计算工序包括,根据与所述测量位置信息相关联的所述第一强度测量值和所述第二强度测量值,分别计算第一统计量和第二统计量,所述参数提取工序从所述计算出的第一统计量和第二统计量中分别提取第一参数和第二参数,在所述分析工序中基于所述第一参数和第二参数的组合来分析所述半导体衬底。

58、在本发明的优选方式中,所述第一激光是s偏振光,所述第二激光是p偏振光。

59、还包括分类基准生成工序,所述分类基准生成工序根据通过对评价对象的多个半导体衬底的分析而获得的所述第一参数和第二参数的组合,预先生成半导体衬底的加工变质层的特征的分类基准,所述分析工序包括分类工序,所述分类工序基于所述第一参数和第二参数的组合,根据所述分类基准对所述评价对象的多个半导体衬底进行分类。

60、在本发明的优选方式中,包括基于在所述测量工序中获得的散射光的强度来进行所述加工变质层的评价的评价工序。

61、在本发明的优选方式中,所述评价工序具有:制作基于所述散射光的强度计算出的统计量的分布图的映射工序。

62、在本发明的优选方式中,所述评价工序具有:提取基于所述散射光的强度计算出的统计量的位置参数的位置参数提取工序。

63、在本发明的优选方式中,所述位置参数提取工序是提取众数的工序。

64、在本发明的优选方式中,所述评价工序具有:提取基于所述散射光的强度计算出的统计量的尺度参数的尺度参数提取工序。

65、在本发明的优选方式中,所述尺度参数提取工序是提取半值宽度的工序。

66、另外,解决上述问题的本发明是基于在半导体衬底的氧化层和应变层的边界区域处产生的散射光的强度来评价加工变质层的加工变质层的评价方法。

67、另外,解决上述问题的本发明是基于在半导体衬底的应变层和块体层的边界区域处产生的散射光的强度来评价加工变质层的加工变质层的评价方法。

68、另外,解决上述问题的本发明是基于在半导体衬底的氧化层和应变层的边界区域处产生的散射光的强度和在所述半导体衬底的应变层和块体层的边界区域处产生的散射光的强度来评价加工变质层的加工变质层的评价方法。

69、另外,本发明涉及一种半导体衬底的制造方法,其中,包括:利用上述任意一种半导体衬底的评价方法或评价系统来评价半导体衬底的加工变质层的工序;作为所述评价的结果,确定包含预定应变量的层的确定工序;以及去除所述确定的层的去除工序。

70、发明的效果

71、根据所公开的技术,可以提供一种能够在不破坏半导体衬底的情况下评价加工变质层的新技术。

72、另外,根据所公开的技术,可以提供一种能够在不破坏半导体衬底的情况下高速评价加工变质层的分布的新技术。

73、在结合附图和权利要求书一起阅读以下所记载的具体实施方式时,其他课题、特征和优点将变得显而易见。

- 还没有人留言评论。精彩留言会获得点赞!