一种功率设备和功率模组的制作方法

本技术涉及电子电力,尤其涉及一种功率设备和功率模组。

背景技术:

1、近年来,绿色能源日益发展,逐渐成为解决能源危机的主要手段。功率模组作为绿色能源的核心部件得到广泛应用。智能功率模块(ipm:intelligent power module)内部集成了逻辑、控制、检测和保护电路,使用起来方便,不仅减小了系统的体积以及开发时间,也大大增强了系统的可靠性,适应了当今功率器件的发展方向,在电力电子领域得到了越来越广泛的应用。

2、首先,功率模组中的芯片失效释放应力引起短路炸机时,容易导致设备外壳和芯片绝缘失效漏电,引发安全问题;其次,为了适应高压应用,需要进一步的在不增加模组尺寸的前提下提高功率模组的耐压值,以适用于高压小型化场景;最后,由于当前功率模组的功率越来越高,散热能力亟需提高。功率模组的上述问题,严重制约了新能源产业的发展,因此业界需要新型的功率模组,继续推动产业的进步。

技术实现思路

1、本技术提供了一种功率设备和功率模组。本技术中对功率设备中功率模组进行了改进,从而使整个功率设备的结构安全性、耐压性以及散热性得到提升。首先,在芯片下方塑封体的对应位置增加凹陷部,从而在芯片下方塑封体上形成一个薄弱点,使得芯片失效产生应力时更容易从所述薄弱点进行释放,而不损坏芯片上方的覆金属层基板,减少了由于覆金属层基板中绝缘层的开裂而使散热器与芯片出现短路进而引起严重的安全问题;其次,通过在功率模组的覆金属层基板与芯片之间增加具有高导热特性的热沉片,提高了覆金属层基板与芯片之间的结构强度,使芯片应力更容易从芯片下方塑封体的凹陷部释放,同时也增强了功率模组的散热性能;再次,在塑封体靠近覆金属层基板一面的边缘增加第一凹槽,使得功率模组在不增加塑封体厚度的情况下,增加了引脚到散热器之间的爬电距离,保证了功率模组体积不变以及制造成本不提升;最后,在塑封体中第一凹槽的相对位置设置了第二凹槽,第二凹槽与凹陷部均位于塑封体背离覆金属层基板的一面,第二凹槽可以降低了由于散热器压接而使第二凹槽的对应位置产生裂纹的风险。

2、为此本技术的实施例采用如下的技术方案:

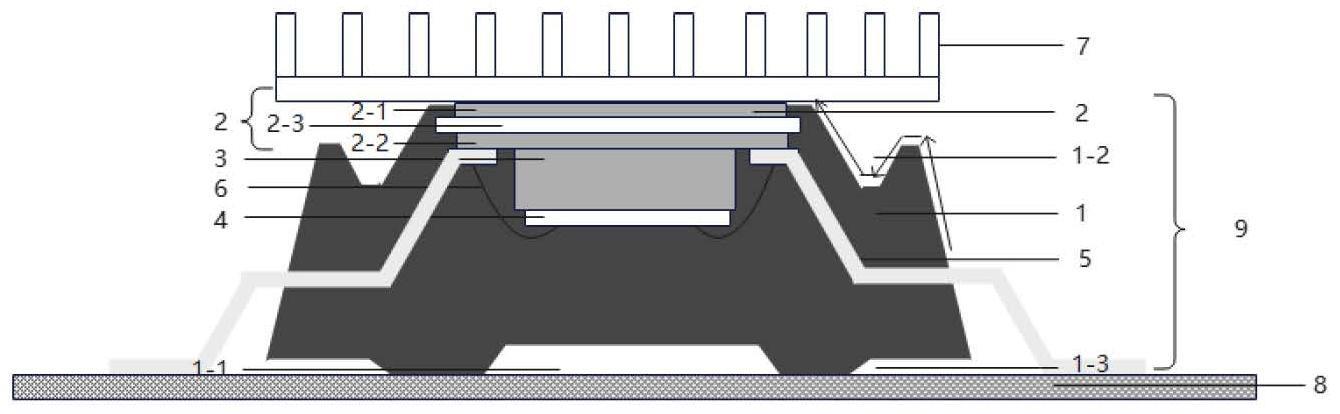

3、第一方面,本技术实施例提供了一种功率设备。所述功率设备包括:电路板、功率模组和散热器,所述功率模组设置于电路板上,所述散热器设置于所述功率模组背离所述电路板的一面;所述功率模组包括覆金属层基板、芯片和塑封体;所述覆金属层基板与所述芯片叠层设置,且塑封在所述塑封体内;所述塑封体包括凹陷部,所述凹陷部设置于所述塑封体背离所述散热器的一面,并且位于所述塑封体背离所述散热器一面的表面与电路板之间,以在所述电路板和塑封体之间形成应力释放空间,所述凹陷部在所述功率模组厚度方向上的投影覆盖所述芯片在所述功率模组厚度方向上的投影。

4、可以理解的,在塑封体中增加的凹陷部,为所述功率模组提供了一个相对薄弱的位置,引导芯片产生的应力由凹陷部处释放,而不损坏覆金属层基板中的绝缘层,降低了芯片与散热器短路的可能性。有效提高功率模组的结构稳定性以及安全性,也就是提高了功率设备的稳定性与安全性。

5、结合第一方面,在第一种可能的实施方式中,所述功率设备中的功率模组还包括热沉片,所述热沉片设置于所述覆金属层基板与所述芯片之间,所述功率模组中的所述热沉片的厚度大于所述覆金属层基板中金属层的厚度,所述热沉片在所述功率模组厚度方向上的投影覆盖所述芯片在所述功率模组厚度方向上的投影,所述热沉片的面积大于所述芯片的面积。一般的,所述热沉片在所述功率模组厚度方向上的投影的长和宽分别比所述芯片在所述功率模组厚度方向上的投影的长和宽大1mm以上。可以理解的,增加的热沉片弥补了覆金属层基板由于金属层太薄而所能承受的应力较差的问题,从而增强了功率模组中覆金属层基板与芯片之间结构强度,热沉片与凹陷部相互配合,使芯片应力更容易从凹陷部得到释放,从而减少了覆金属层基板内的绝缘层因损坏而使芯片与散热器短路的问题的发生,提高了功率模组安全性,也就提高了功率设备的安全性。同时,由于热沉片具有高导热特性,所述芯片的各个部分可以充分的与所述热沉片接触,最大化的利用散热面积,从而进一步增强了功率模组的导热性,提高了功率模组功率密度,也就提高了功率设备的功率输出。

6、结合第一方面,在第二种可能的实施方式中,所述功率设备中的功率模组还包括第一凹槽与引脚,所述第一凹槽设置于所述塑封体靠近所述散热器的一面,且位于所述塑封体与所述散热器之间,形成面向所述散热器的凹陷空间,所述第一凹槽可以增加所述引脚与所述散热器之间的爬电距离;所述引脚的第一部分设置于所述塑封体内,一般的,所述功率模组利用所述引脚的第二部分通过表贴或者直插的方式设置在电路板上。可以理解的,所述第一凹槽形成的凹陷空间,增加了所述塑封体的表面褶皱程度,延长了所述塑封体的表面长度,因此增加了所述引脚与所述散热器之间的爬电距离。

7、结合第一方面,在第三种可能的实施方式中,所述功率设备中的功率模组还包括第二凹槽,所述第二凹槽设置于所述塑封体背离所述散热器的一面,且位于所述塑封体与所述电路板之间,且沿所述电路板表面延伸,形成面向所述引脚开口的扁平空间。一般的,所述第二凹槽与所述第一凹槽相对设置,所述第二凹槽在所述功率模组厚度方向上的投影覆盖所述第一凹槽在所述功率模组厚度方向上的投影。可以理解的,在塑封体中第一凹槽的相对位置增加的第二凹槽,可以降低由于散热器压接而使第二凹槽的对应位置产生裂纹的风险。

8、结合第一方面,在第四种可能的实施方式中,所述覆金属层基板包括第一金属层、第二金属层以及绝缘层,所述第二金属层设置在所述绝缘层靠近所述芯片的一面,所述热沉片的厚度大于所述第二金属层的厚度。一般的,所述热沉片的厚度为所述第二金属层厚度的两倍以上。一般的,所述覆金属层基板为覆铜陶瓷基板(direct bond copper,dbc)、活性金属焊接基板(active metal brazed copper,amb,例如al2o3-amb、si3n4-amb或aln-amb)或绝缘金属基板(insulated metal substrate,ims)等。示例性的,为了进一步提高功率密度,所述覆金属层基板可以采用高导热性的aln-dbc、si3n4-amb或aln-amb形成,在此不作限定。可以理解的,使热沉片超过第一金属层的厚度,可以提高热沉片的散热效率,同时进一步增强芯片与覆金属层基板之间的强度,减少芯片失效产生应力而损坏覆金属层基板中的绝缘层的问题,提高功率设备的安全性。

9、结合第一方面,在第五种可能的实施方式中,所述第一凹槽的侧壁与所述功率模组厚度方向的夹角不为零,所述第一凹槽的底部宽度小于所述第一凹槽顶部宽度,示例的,所述第一凹槽为梯形结构。一般的,所述第一凹槽侧壁与所述功率模组厚度方向的夹角大于等于10度,所述第一凹槽顶部到塑封体顶部距离、第一凹槽的深度以及第一凹槽底部宽度不小于1mm,同时所述第一凹槽可以有两个侧壁,也可以有一个侧壁。可以理解的,梯形结构相比垂直结构更加稳定,可以有效的提高功率模组抗损性,也就提高了功率设备的可靠性与安全性。

10、结合第一方面,在第六种可能的实施方式中,所述第一凹槽为垂直结构。可以理解的,垂直结构相比梯形结构可以有效的增加所述第一凹槽的表面长度,也就增加了引脚到散热器之间的爬电距离,提高了功率模组所能承受的电压,也就提高了功率设备所能承受的最大电压。

11、结合第一方面,在第七种可能的实施方式中,所述第一凹槽的侧壁设置有至少一个阶梯齿。可以理解的,增加阶梯齿可以有效的增加所述第一凹槽的表面长度,也就增加了引脚到散热器之间的爬电距离,同时阶梯齿数量越多爬电距离越长,功率模组所能承受的电压也就越大。

12、结合第一方面,在第八种可能的实施方式中,所述第一凹槽中包括至少一个子凹槽。可以理解的,通过设置子凹槽可以有效的增加所述第一凹槽的表面长度,也就增加了引脚到散热器之间的爬电距离,同时子凹槽数量越多爬电距离越长,功率模组所能承受的电压也就越大。

13、结合第一方面,在第九种可能的实施方式中,所述第一凹槽设置在所述塑封体靠近所述覆金属层基板的一面的边缘。一般的,所述第一凹槽可以设置在所述塑封体靠近所述覆金属层基板的一面的一边或两边或三边或四周。

14、结合第一方面,在第十种可能的实施方式中,所述功率模组还包括键合线或互联片,所述芯片通过所述键合线或互联片与所述引脚电连接,所述引脚为鸥翼形或直插形。

15、结合第一方面,在第十一种可能的实施方式中,所述凹陷部的底部宽度小于所述凹陷部顶部宽度。一般的,所述凹陷部侧壁与所述功率模组厚度方向的夹角大于等于10度。所述凹陷部在所述功率模组厚度方向上的投影的长和宽分别比所述芯片在所述功率模组厚度方向上的投影的长和宽大1mm以上。同时所述凹陷部的深度大于等于0.2mm,且所述凹陷部底部与所述键合线或互联片弧顶的距离大于等于0.5mm。可以理解的,梯形结构相比垂直结构更加稳定,可以有效的提高功率模组抗损性,也就提高了功率设备的可靠性与安全性。

16、结合第一方面,在第十二种可能的实施方式中,所述第二凹槽的底部宽度小于所述第二凹槽顶部宽度。一般的,所述第二凹槽侧壁与所述功率模组厚度方向的夹角大于等于10度。所述第二凹槽的深度大于等于0.2mm。

17、结合第一方面,在第十三种可能的实施方式中,所述功率设备中的散热器通过焊接或烧结的方式设置在所述覆金属层基板背离所述芯片的一面。一般的,在所述散热器的内部均设有散热水道,所述散热水道具有进水口、出水口。冷却液由所述进水口进入位于所述散热器内部的散热水道,吸收所述散热器的热量,并最终由所述出水口流出将所有热量带走。可以理解的,散热器可以吸收所述覆金属层基板传递来的热量,使功率模组的温度降低,进而使功率设备的温度下降。

18、结合第一方面,在第十四种可能的实施方式中,所述覆金属层基板背离所述芯片的一面与所述塑封体靠近所述散热器的一面处于同一平面。可以理解的,上述设置,可以使散热器与覆金属层基板的金属层平整的贴合,提高所述功率模组的散热性能,也就提升了功率设备的散热性能。

19、结合第一方面,在第十五种可能的实施方式中,所述覆金属层基板、所述热沉片与所述芯片通过焊接或烧结的方式依次叠层设置。

20、结合第一方面,在第十六种可能的实施方式中,所述功率模组中的热沉片具有高导热、高导电的性能。所述高导热特性可以将所述芯片在工作时产生的热量传导至所述热沉中,所述高导电特性可以满足所述芯片在工作时内部电流流动的需求,为内部电流流动提供通道。所述热沉片的材料包括但不限于cu、cumo复合材料、金刚石、金刚石-铜复合材料、al-sic复合材料等具有高导热的材料。可以理解的,所述热沉片采用高导热高导电的材料,既可以提高所述芯片的散热性能,又可以为所述芯片提供电流通道,从而提高所述功率模组的散热性能,进而提高所述功率模组的功率密度。

21、结合第一方面,在第十七种可能的实施方式中,所述功率模组中的芯片为多个。一般的,所述凹陷部可以根据所述功率模组中的芯片的数量进行设置,凹陷部可以设置至少一个子区域,每个凹陷部的子区域对应至少一个芯片。一般的,所述芯片包括绝缘栅双极型晶体管芯片、绝缘栅双极型晶体管芯片与二极管芯片合封芯片、硅金属氧化物半导体场效应晶体管、碳化硅金属氧化物半导体场效应晶体管、氮化镓金属氧化物半导体场效应晶体管等功率半导体芯片或者ic驱动芯片等。

22、第二方面,本技术实施例提供了一种功率模组。所述功率模组包括:覆金属层基板、芯片和塑封体;所述覆金属层基板与所述芯片叠层设置,且塑封在所述塑封体内;所述塑封体包括凹陷部;所述凹陷部设置于所述塑封体背离所述覆金属层基板的一面,所述凹陷部在所述功率模组厚度方向上的投影覆盖所述芯片在所述功率模组厚度方向上的,以在所述芯片背离所述覆金属层基板的一面的塑封体上形成应力释放部。

23、可以理解的,在塑封体中增加的凹陷部,为所述功率模组提供了一个相对薄弱的位置,引导芯片产生的应力由凹陷部处释放,而不损坏覆金属层基板中的绝缘层,降低了芯片与散热器短路的可能性。有效提高功率模组散热效率、结构稳定性以及安全性。

24、结合第二方面,在第一种可能的实施方式中,所述功率模组中的所述热沉片的厚度大于所述覆金属层基板中金属层的厚度,所述热沉片在所述功率模组厚度方向上的投影覆盖所述芯片在所述功率模组厚度方向上的投影,所述热沉片的面积大于所述芯片的面积。一般的,所述热沉片在所述功率模组厚度方向上的投影的长和宽分别比所述芯片在所述功率模组厚度方向上的投影的长和宽大1mm以上。可以理解的,增加的热沉片弥补了覆金属层基板由于金属层太薄而所能承受的应力较差的问题,从而增强了功率模组中覆金属层基板与芯片之间结构强度,热沉片与凹陷部相互配合,使芯片应力更容易从凹陷部得到释放,从而减少了覆金属层基板内的绝缘层因损坏而使芯片与散热器短路的问题,提高了功率模组安全性,也就提高了功率设备的安全性。同时,由于热沉片具有高导热特性,所述芯片的各个部分可以充分的与所述热沉片接触,最大化的利用散热面积,从而进一步增强了功率模组的导热性,提高了功率模组功率密度,也就提高了功率设备的功率输出。

25、结合第二方面,在第二种可能的实施方式中,所述功率模组还包括:第一凹槽与引脚,所述第一凹槽设置于所述塑封体靠近所述覆金属层基板的一面,以在所述塑封体靠近所述覆金属层基板的一面形成凹陷区域,所述第一凹槽可以增加所述引脚与散热器之间的爬电距离;所述引脚的第一部分设置于所述塑封体内,一般的,所述功率模组利用所述引脚的第二部分通过表贴或者直插的方式设置在电路板上。可以理解的,所述功率模组还包括:所述第一凹槽形成的凹陷区域,增加了所述塑封体的表面褶皱程度,延长了所述塑封体的表面长度,因此所述第一凹槽可以增加所述引脚与散热器之间的爬电距离。

26、结合第二方面,在第三种可能的实施方式中,所述功率模组还包括:第二凹槽,所述第二凹槽设置于所述塑封体背离所述散热器的一面,且沿所述塑封体背离所述覆金属层基板的一面延伸,以形成面向所述引脚开口的扁平空间。一般的,所述第二凹槽与所述第一凹槽相对设置,所述第二凹槽在所述功率模组厚度方向上的投影覆盖所述第一凹槽在所述功率模组厚度方向上的投影。可以理解的,在塑封体中第一凹槽的相对位置增加的第二凹槽,可以降低由于散热器压接而使第二凹槽的对应位置产生裂纹的风险。

27、结合第二方面,在第四种可能的实施方式中,第一凹槽的侧壁与所述功率模组厚度方向的夹角不为零,所述第一凹槽的底部宽度小于所述第一凹槽顶部宽度,示例的,所述第一凹槽为梯形结构。一般的,所述第一凹槽侧壁与所述功率模组厚度方向的夹角大于等于10度,所述第一凹槽顶部到塑封体顶部距离、第一凹槽的深度以及第一凹槽底部宽度不小于1mm,同时所述第一凹槽可以有两个侧壁,也可以有一个侧壁。可以理解的,梯形结构相比垂直结构更加稳定,可以有效的提高功率模组抗损性。

28、结合第二方面,在第五种可能的实施方式中,所述第一凹槽为垂直结构。可以理解的,垂直结构相比梯形结构可以有效的增加所述第一凹槽的表面长度,也就增加了引脚到散热器之间的爬电距离,提高了功率模组所能承受的电压。

29、结合第二方面,在第六种可能的实施方式中,所述第一凹槽的侧壁设置有至少一个阶梯齿。可以理解的,增加阶梯齿可以有效的增加所述第一凹槽的表面长度,也就增加了引脚到散热器之间的爬电距离,同时阶梯齿数量越多爬电距离越长,功率模组所能承受的电压也就越大。

30、结合第二方面,在第七种可能的实施方式中,所述第一凹槽中包括至少一个子凹槽。可以理解的,通过设置子凹槽可以有效的增加所述第一凹槽的表面长度,也就增加了引脚到散热器之间的爬电距离,同时子凹槽数量越多爬电距离越长,功率模组所能承受的电压也就越大。

31、结合第二方面,在第八种可能的实施方式中,所述第一凹槽设置在所述塑封体靠近所述覆金属层基板的一面的边缘。一般的,所述第一凹槽可以设置在所述塑封体靠近所述覆金属层基板的一面的一边或两边或三边或四周。

32、结合第二方面,在第九种可能的实施方式中,所述凹陷部的底部宽度小于所述凹陷部顶部宽度。一般的,所述凹陷部侧壁与所述功率模组厚度方向的夹角大于等于10度。所述凹陷部在所述功率模组厚度方向上的投影的长和宽分别比所述芯片在所述功率模组厚度方向上的投影的长和宽大1mm以上。同时所述凹陷部的深度大于等于0.2mm,且所述凹陷部底部与所述键合线或互联片弧顶的距离大于等于0.5mm。可以理解的,梯形结构相比垂直结构更加稳定,可以有效的提高功率模组抗损性。

33、结合第二方面,在第十种可能的实施方式中,所述第二凹槽的底部宽度小于所述第二凹槽顶部宽度。一般的,所述第二凹槽侧壁与所述功率模组厚度方向的夹角大于等于10度。所述第二凹槽的深度大于等于0.2mm。

34、结合第二方面,在第十一种可能的实施方式中,所述功率模组中的芯片为多个。一般的,所述凹陷部可以根据所述功率模组中的芯片的数量进行设置,凹陷部可以设置至少一个子区域,每个凹陷部的子区域对应至少一个芯片。一般的,所述芯片包括绝缘栅双极型晶体管芯片、绝缘栅双极型晶体管芯片与二极管芯片合封芯片、硅金属氧化物半导体场效应晶体管、碳化硅金属氧化物半导体场效应晶体管、氮化镓金属氧化物半导体场效应晶体管等功率半导体芯片或者ic驱动芯片等。

35、结合第二方面,在第十二种可能的实施方式中,所述覆金属层基板背离所述芯片的一面与所述塑封体靠近所述散热器的一面处于同一平面。可以理解的,上述设置,可以使散热器与覆金属层基板的金属层平整的贴合,提高所述功率模组的散热性能,也就提升了功率设备的散热性能。

36、第三方面,本技术实施例提供了一种功率模组的制造方法,所述制造方法包括:

37、第一步:将覆金属层基板、热沉片、芯片通过焊接或烧结依次叠层设置;

38、第二步:塑封,使用塑封体将所述覆金属层基板、所述热沉片以及所述芯片密封,所述塑封体包括凹陷部;所述凹陷部设置于所述塑封体背离所述覆金属层基板的一面,所述凹陷部在所述功率模组厚度方向上的投影覆盖所述芯片在所述功率模组厚度方向上的投影。

39、结合第三方面,在第一种可能的实施方式中,所述塑封体还包括第一凹槽,所述第一凹槽设置于所述塑封体靠近所述覆金属层基板的一面,所述第一凹槽可以增加功率模组中引脚与散热器之间的爬电距离。

40、结合第三方面,在第二种可能的实施方式中,所述塑封体还包括第二凹槽,所述第二凹槽设置于所述塑封体背离所述散热器的一面,所述第二凹槽在所述功率模组厚度方向上的投影覆盖所述第一凹槽在所述功率模组厚度方向上的投影。

41、结合第三方面,在第三种可能的实施方式中,在第一步后,所述制造方法还包括:通过焊接或烧结将所述芯片利用所述键合线或互联片与所述功率模组中的引脚电连接。

42、结合第三方面,在第四种可能的实施方式中,在第二步后,所述制造方法还包括:对所述引脚进行冲压成型,使所述引脚形成鸥翼形或直插形。

43、第四方面,本技术实施例提供了一种功率变换电路,其特征在于,所述功率变换电路包括:电容和至少一个功率模组,所述功率模组与所述电容电连接,所述电容用于为所述功率模组提供电压,所述至少一个功率模组用于交/直流电转换。其中,功率模组还包括:覆金属层基板、热沉片、芯片和塑封体;所述覆金属层基板、所述热沉片与所述芯片依次叠层设置,且塑封在所述塑封体内;所述塑封体包括凹陷部;所述凹陷部设置于所述塑封体背离所述覆金属层基板的一面,所述凹陷部在所述功率模组厚度方向上的投影覆盖所述芯片在所述功率模组厚度方向上的投影。可以理解的,所述功率变换电路包含了如第一方面的申请实施例中的功率模组,由于所述功率模组具有良好的散热性以及更高的功率密度,从而可以提高所述电机驱动器的功率转换效率。

- 还没有人留言评论。精彩留言会获得点赞!