一种微孔填充装置及微孔填充方法与流程

本技术涉及半导体,尤其涉及一种微孔填充装置及微孔填充方法。

背景技术:

1、随着晶圆代工制程不断缩小,摩尔定律逼近极限,封装技术正逐渐向2.5d/3d封装发展。其中,2.5d封装是在基板和芯片之间放置一个中间层,该中间层通过通孔连接上下部分,3d封装又称为叠层芯片封装技术,是指在不改变封装体尺寸的前提下,在同一个封装体内于垂直方向叠放两个以上芯片的封装技术。硅通孔技术(tsv)和玻璃通孔技术(tgv)作为2.5d/3d封装的核心技术,越来越受到重视。其中,硅通孔技术是在晶圆片上打孔,玻璃通孔技术是在玻璃片上打孔,进而在通孔中填充导电材料实现芯片之间、芯片与基板之间的互连。

2、目前,硅通孔和玻璃通孔的金属化填充主要采用丝网整面印刷导电液体来实现,具体的,通过导电液体自身重力,外加印刷过程中刮刀对导电液体的推动作用,使导电液体进入到通孔内部,实现孔内金属化。

3、然而,目前采用丝网整面印刷导电液体对微孔进行填充时,由于导电液体在来回印刷过程中大量金属外溢,从而造成材料成本较高,并且,导电液体的印刷速度较慢才能保证孔内金属填充效果较好,因此,填充效率也较低。

技术实现思路

1、为解决上述技术问题,本技术实施例提供了一种微孔填充装置及微孔填充方法,以降低材料成本,提高填充效率。

2、为实现上述目的,本技术实施例提供了如下技术方案:

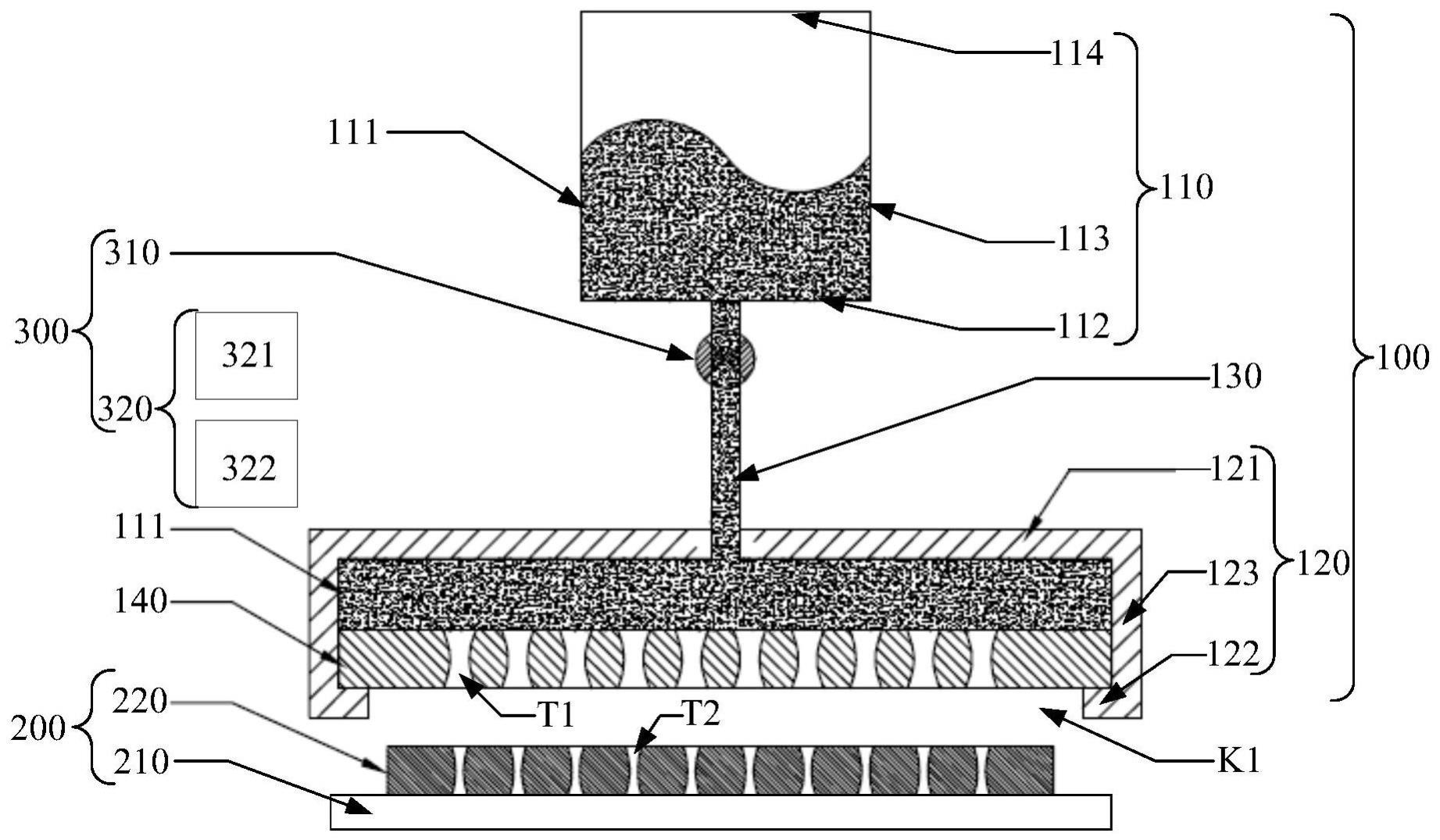

3、一种微孔填充装置,包括注液系统、承载系统和控制系统,其中,

4、所述注液系统包括储液槽、注液槽和连通所述储液槽与所述注液槽的供液管,其中,所述储液槽用于存储导电液体;所述注液槽具有相对设置的顶部和底部,以及环绕所述顶部和所述底部的侧壁,所述注液槽的顶部与所述供液管相连通,所述注液槽的底部具有开口,且所述注液槽的底部安装有治具板,所述治具板覆盖所述开口,所述治具板具有多个贯穿的第一通孔,所述开口裸露各个所述第一通孔;

5、所述承载系统包括工作台,所述工作台用于放置目标基板,所述目标基板具有多个待填充的第二通孔;

6、所述控制系统包括第一控制器和第二控制器,其中,所述第一控制器设置于所述供液管上,用于控制所述导电液体的注射压力和注射时间;所述第二控制器用于控制所述注液系统和所述承载系统,使得所述治具板中的第一通孔和所述目标基板中的第二通孔一一对位贴合或分离。

7、可选的,存储有所述导电液体的储液槽为真空密闭腔室。

8、可选的,所述第二控制器包括第一子控制器和第二子控制器,其中,

9、所述第一子控制器用于控制所述承载系统中的工作台在其所在平面内移动和/或旋转,使得所述治具板中的第一通孔和所述目标基板中的第二通孔一一对位;

10、所述第二子控制器用于控制所述注液系统向靠近所述承载系统的方向移动,使得所述治具板和所述目标基板贴合,或控制所述注液系统向远离所述承载系统的方向移动,使得所述治具板和所述目标基板分离。

11、可选的,所述治具板中的第一通孔在所述治具板与所述目标基板相贴合的表面的孔径为第一孔径d1,所述目标基板中的第二通孔在所述目标基板与所述治具板相贴合的表面的孔径为第二孔径d2,d1>d2。

12、一种微孔填充方法,应用于上述任一项所述的微孔填充装置,该方法包括:

13、将导电液体存储在所述储液槽中,并利用所述第一控制器控制所述导电液体的注射压力和注射时间,使得所述导电液体从所述储液槽中流出,填满所述注液槽以及所述治具板中的各个第一通孔,排除所述注液槽内以及所述治具板中各个第一通孔内的气体;

14、将目标基板放置在所述工作台上,并利用所述第二控制器控制所述供液系统和所述承载系统,使得所述治具板中的第一通孔和所述目标基板中的第二通孔一一对位贴合;

15、利用所述第一控制器控制所述导电液体的注射压力和注射时间,使得所述导电液体从所述治具板中的第一通孔流出,对应填充到所述目标基板中的第二通孔内;

16、待所述目标基板中的第二通孔填充完成后,利用所述第二控制器控制所述供液系统和所述承载系统,使得所述治具板和所述目标基板分离。

17、可选的,在将导电液体存储在所述储液槽中之后,该方法还包括:

18、对所述储液槽抽真空,使得存储有所述导电液体的储液槽为真空密闭腔室。

19、可选的,所述第二控制器包括第一子控制器和第二子控制器,利用所述第二控制器控制所述供液系统和所述承载系统,使得所述治具板中的第一通孔和所述目标基板中的第二通孔一一对位贴合包括:

20、利用所述第一子控制器控制所述承载系统中的工作台在其所在平面内移动和/或旋转,使得所述治具板中的第一通孔和所述目标基板中的第二通孔一一对位;

21、利用所述第二子控制器控制所述注液系统向靠近所述承载系统的方向移动,使得所述治具板和所述目标基板贴合,从而使得所述治具板中的第一通孔和所述目标基板中的第二通孔一一对位贴合;

22、利用所述第二控制器控制所述供液系统和所述承载系统,使得所述治具板和所述目标基板分离包括:

23、利用所述第二子控制器控制所述注液系统向远离所述承载系统的方向移动,使得所述治具板和所述目标基板分离。

24、可选的,利用所述第一控制器控制所述导电液体的注射压力和注射时间,使得所述导电液体从所述治具板中的第一通孔流出,对应填充到所述目标基板中的第二通孔内包括:

25、调节所述第一控制器,使得在第一时段内,所述导电液体在第一注射压力下从所述治具板中的第一通孔流出,对应填充到所述目标基板中的第二通孔内;

26、在利用所述第二控制器控制所述供液系统和所述承载系统,使得所述治具板和所述目标基板分离前,该方法还包括:

27、调节所述第一控制器,使得在第二时段内,所述导电液体在第二注射压力下从所述治具板中的第一通孔流出,对所述目标基板中的第二通孔进行过填充,从而在所述第二通孔的孔面处形成凸起,所述第二注射压力小于所述第一注射压力。

28、可选的,该方法还包括:

29、对所述第二通孔填充完成后的目标基板进行烘烤,使得填充的导电液体固化。

30、可选的,该方法还包括:

31、对烘烤后的目标基板进行表面处理,去除固化后的所述凸起,使得所述第二通孔的孔面与所述目标基板的表面齐平。

32、与现有技术相比,上述技术方案具有以下优点:

33、本技术实施例所提供的微孔填充装置,包括注液系统、承载系统和控制系统,其中,注液系统包括储液槽、注液槽和连通储液槽与注液槽的供液管,注液槽的底部具有开口,且注液槽的底部安装有治具板,治具板覆盖注液槽底部的开口,且注液槽底部的开口裸露治具板中贯穿的各个第一通孔;承载系统中的工作台上放置有目标基板,目标基板具有多个待填充的第二通孔;具体工作时,控制系统中的第二控制器控制注液系统和承载系统,使得治具板中的第一通孔和目标基板中的第二通孔一一对位贴合,进而调节控制系统中位于供液管上的第一控制器,使得导电液体从储液槽经过供液管、注液槽以及治具板中的第一通孔,注射到目标基板中的第二通孔内,即本技术实施例所提供的微孔填充装置,可对目标基板中的第二通孔进行点对点加压注射填充,且注射过程中可通过第一控制器精准控制导电液体的注射压力和注射时间,从而控制导电液体的注射量,从而在确保填充效果的同时,避免导电液体的浪费,降低材料成本,并大幅度提高填充效率。

- 还没有人留言评论。精彩留言会获得点赞!