一种集成硅通孔和微流道的三维集成电路结构及制备方法

本发明属于三维集成电路散热的,具体涉及一种集成硅通孔和微流道的三维集成电路结构及制备方法。

背景技术:

1、三维集成电路的出现,极大推动了半导体芯片的发展。通过在垂直方向上堆叠多层芯片,将传统的二维集成电路扩展到了三维空间。与二维集成电路相比,三维集成电路可以在提高工作效率的同时,有效减少互连线长度、延迟和功耗。但是随着芯片的堆叠层数不断增加,三维集成电路内部功率密度也在不断提升,这也形成了三维集成电路内部温度过高的问题。目前针对一些大规模三维集成电路,在工作过程中,其热流密度能够达到300w/cm2,这也对三维集成电路的散热性能提出了更高的要求,及时有效的散热也成为大规模三维集成电路需迫切解决的问题。

2、导热硅通孔是当今三维集成电路的一种新兴技术,它对提高三维集成电路散热能力发挥着重要的作用。在三维集成电路中,导热硅通孔中的填充材料凭借较高的热导率,可以迅速将芯片内部产生的热量传送至热沉,然后释放到环境中去。现如今,铜是最为常见的导热硅通孔填充材料。然而,当芯片温度和工作频率过高时,铜会产生电子迁移效应和趋肤效应。碳纳米管作为一种新兴材料,由于其在电学、力学、热学上具有比铜更优良的性能。在热学领域中,碳纳米管的热导率已被证实最高能够达到6600w/mk,而铜的热导率仅为400w/mk,从而碳纳米管可以替代铜作为导热硅通孔的新型填充材料。

3、微冷流通道结构是当今为解决三维集成电路热问题提出的另一种新技术。微冷流通道被放置在芯片的硅衬底区域,冷却剂通过泵送入微冷流通道中。芯片产生的热量传至微冷通道的侧壁后,然后通过对流被冷却液吸收,以此降低芯片的温度。目前,采用微通技术已经实现了超过790w/cm2的热通量去除,微冷流通道技术在提升三维集成电路散热能力方面具有巨大的潜力。

技术实现思路

1、本发明的主要目的在于克服现有技术的缺点与不足,提供一种同时集成导热硅通孔和微冷流通道的三维集成电路散热结构及其制备方法,旨在提升三维集成电路的散热能力,提升芯片的工作性能和使用寿命。

2、为了达到上述目的,本发明采用以下技术方案:

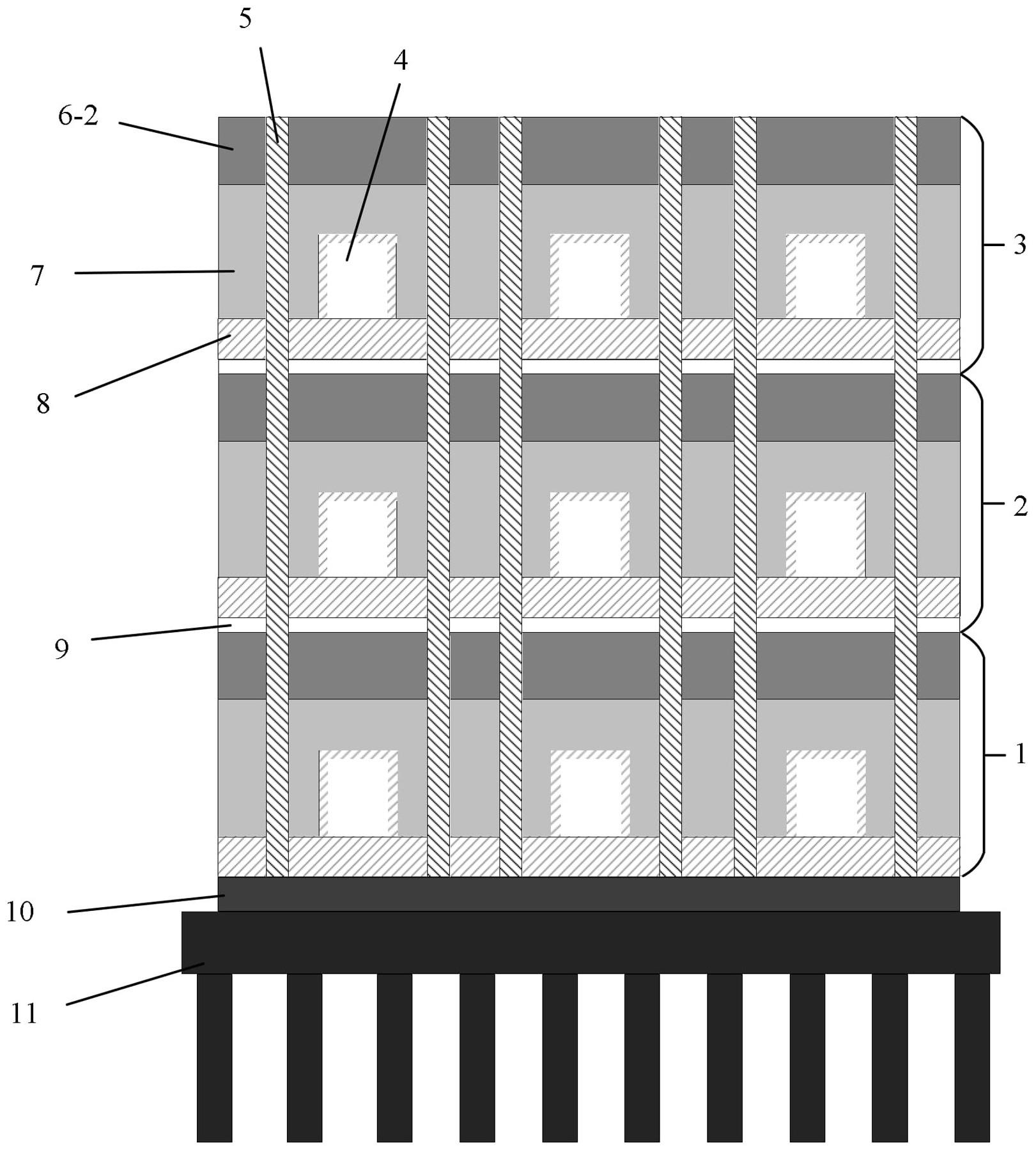

3、本发明的一个方面,提供了一种集成硅通孔和微流道的三维集成电路结构,包括:

4、由上至下依次设置的多层芯片层、热界面材料和热沉;

5、每层的芯片层均包括由上至下依次设置的后道工序层以及硅衬底;每两层芯片层之间均设置有键合层;

6、所述多层芯片层中竖直嵌入有导热硅通孔;

7、每层的芯片层的硅衬底中都均匀设置有微冷流通道,所述微冷流通道中通有冷却液。

8、作为优选的技术方案,所述导热硅通孔形状为圆柱形,填充材料为单壁碳纳米管束。

9、作为优选的技术方案,所述热沉为铜基热沉。

10、作为优选的技术方案,所述微冷流通道包括冷却液入口、冷却液出口以及碳化硅微冷流通道壁。

11、作为优选的技术方案,所述微冷流通道中的冷却液采用液态金属复合材料,包括镓铟锡合金。

12、本发明的另一个方面,还提供了一种集成硅通孔和微流道的三维集成电路结构的制备方法,包括以下步骤:

13、步骤一,对硅衬底进行清洗,去除污染物;

14、步骤二,在硅衬底正表面制备sio2氧化层用于制作芯片的后道工序层;

15、步骤三,在氧化完成的硅衬底背面制备微冷流通道结构;

16、步骤四,进行导热硅通孔的制备;

17、步骤五,在硅衬底正表面制作电路器件,形成芯片的后道工序层;

18、步骤六,重复步骤一到步骤五,得到多个单层芯片结构,将多个单层芯片通过键合完成在垂直方向上的多层芯片堆叠;

19、步骤七,在最底层芯片底面通过热界面材料键合热沉。

20、作为优选的技术方案,所述对硅衬底进行清洗,具体包括以下步骤:

21、将硅衬底置入配置好的臭氧化去离子水清洗液,去除硅衬底表面的杂质;

22、将硅衬底置入稀释过的含有hf和h2o2的清洗液并放入兆声波清洗机中,去除硅衬底表面颗粒,大部分金属杂质和氧化物;

23、使用臭氧化去离子水对硅衬底进行漂洗,去除硅衬底表面残留的清洗液;

24、将硅衬底置入稀释过的含有hf的dhf清洗液中,进一步去除硅衬底表面氧化物并抑制氧化膜的形成;

25、将硅衬底置入去离子水中并放入兆声波清洗机中漂洗干净后,硅衬底清洗完成。

26、作为优选的技术方案,所述在硅衬底正表面sio2氧化层,具体包括以下步骤:

27、将清洗完成的硅衬底放置在氧化扩散炉中,进行硅衬底热氧化;氧化过程采用干法-湿法-干法氧化形式,初始阶段向氧化炉中释放纯干氧,氧化中段加放水蒸气,结束阶段再停放水蒸气用纯干氧继续氧化,使硅衬底充分氧化,硅衬底氧化步骤完成。

28、作为优选的技术方案,所述在氧化完成的硅衬底背面制备微冷流通道结构,具体包括以下步骤:

29、硅衬底氧化完成后,将硅衬底背面进行打磨抛光,打磨抛光工作完成后,将增粘剂、光刻胶依次均匀旋涂至硅衬底表面;

30、将旋涂光刻胶完成的硅衬底进行软烘处理;

31、将软烘完成的硅衬底进行曝光、显影处理,显影完成后用去离子水冲洗;

32、将冲洗干净的硅衬底进行打底胶处理,清除硅衬底表面曝光位置残留的胶质层;

33、将打底胶完成的硅衬底进行坚膜处理;

34、将坚膜完成的硅衬底刻蚀出矩形的微冷流通道模板;

35、将刻蚀完成的硅衬底首先用去离子水冲洗干净,然后置入丙酮溶液中,去除硅衬底表面光刻胶;

36、去除光刻胶后,使用去离子水,将硅衬底表面残余的丙酮溶液漂洗干净;

37、将刻蚀完成的硅衬底采用化学气相沉积法制备出碳化硅微冷流道壁,以丙烷作为碳源,以四氯化硅作为硅源,进行碳化硅的淀积生长;

38、对碳化硅生长完成的硅衬底背面进行减薄和打磨抛光,直至硅衬底背面平整光滑,用去离子水冲洗干净,矩形的微冷流通道制备完成。

39、作为优选的技术方案,所述进行导热硅通孔的制备,采用激光钻孔工艺,具体包括以下步骤:

40、将清洗完成的硅衬底正反两面覆盖多层有机层作为牺牲层;

41、将覆盖完成的硅衬底正面放置在工作台上,进行激光钻孔;

42、钻孔完成后,对硅衬底进行清洗;

43、采用喷涂法在通孔中埋入单壁碳纳米管束,填充完成后采用形变胶固定;

44、对硅衬底正面和背面再次进行打磨抛光处理,直至硅衬底表面平整光滑,打磨后用去离子水冲洗,导热硅通孔制备完成。

45、本发明与现有技术相比,具有如下优点和有益效果:

46、(1)本技术通过在硅衬底中嵌入微冷流通道,通过微冷流通道冷却液的对流作用实现热传导和固液热扩散,将后道工序层中金属互连线所产生的热量吸收,提升了三维集成电路的散热效率和工作性能;微冷流通道处于硅衬底层,晶体管器件和互连线处于后道工序层,由于处于不同层,所以微冷流通道并不会占用芯片后道工序中的晶体管器件和互连线的布局空间;此外,本技术还采用液态金属复合材料,镓铟锡合金作为微流道的冷却液,相较于传统水作为冷却液,镓铟锡合金在27℃室温下,热导率能达到25.317w/mk,相较于相同温度下水的热导率0.606w/mk,是其41.777倍,能够极大提升三维集成电路的散热水平。

47、(2)本技术在微冷流通道两侧嵌入导热硅通孔,通过导热硅通孔可以将芯片各层产生的热量垂直传入至热沉处,提升了芯片垂直方向的散热能力,并且通过导热硅通孔可以降低各层芯片的温差,能够有效避免芯片温度分布不均,有效保障了芯片的稳定性,提升芯片的使用寿命;

48、(3)本技术采用碳纳米管束作为导热硅通孔填充材料,相较于传统方法采用的铜,碳纳米管束的热导率数值大,导热性能更为出色,可以极大提升三维集成电路的散热性能。

49、(4)本技术通过在底层芯片硅衬底底部设置热界面材料和热沉,热界面材料可以降低底层芯片与热沉的接触热阻,热沉结构可以吸收导热硅通孔传出的热量,加速芯片的散热,进一步提升芯片的散热效果。

- 还没有人留言评论。精彩留言会获得点赞!