一种叉指式背接触电池及其制备方法与流程

本发明属于光伏,涉及一种太阳能电池及其制备方法,具体涉及一种叉指式背接触电池及其制备方法。

背景技术:

1、叉指背接触电池(ibc电池),由于正面没有遮光,其所能达到的转换效率明显高于其他类型的太阳能电池,特别是,它可以叠加隧穿钝化接触结构,由此进一步提高电池的转换效率,具有非常高应用前景。目前,ibc电池中采用的背面钝化接触结构主要有两种,一种是隧穿氧化硅+掺杂多晶硅的钝化接触结构,需要高温制程,然而,高温制程制备的ibc电池中由于掺杂多晶硅层比较厚,若不进行隔开会出现严重漏电问题;另一种是本征非晶硅+掺杂非晶硅/微晶硅的钝化接触结构,采用低温制程,虽然低温制程制备的ibc电池中掺杂层很薄,连接不会出现导通,但透明导电氧化层的连接同样也有导通漏电的问题。可见,实现p区(p型钝化接触结构)与n区(n型钝化接触结构)的完全绝缘,是提高ibc电池转换效率的重要保证。目前,常采用激光开窗的方式实现p区(p型钝化接触结构)与n区(n型钝化接触结构)的绝缘,但是已知的制备方法中,采用的激光开窗方式会对基底、钝化结构带来损伤,由此造成转换效率损失比较严重,例如现有ibc电池的制备方法中,多采用激光开窗的方式分离p区与n区时,所采用的激光开窗方式不仅容易破坏底层的隧穿氧化硅层和本征非晶硅层,使得p区和n区的钝化效果变差,而且在激光开槽过程中也容易损伤p区和n区,也会使得钝化效果变差,最终导致电池的转换效率难以提高。另外,有研究人员提出了一种采用催化气相沉积结合掩膜板的方式制备背面的pn异质结,通过将不同类型的掩模板设于电池背面,分别制备p区和n区,并能够实现p区和n区的分离,虽然无需进行掩膜沉积和去掩膜工艺,也无需进行激光开槽以实现pn异质结分离,但是该方法的制备过程中需要不断的替换不同形状的掩模板,不利于实现量产,而且难以实现图形尺寸精度的可控制作,也容易引入污染源,最终导致效率难以提高,其中该方法制得的电池的转换效率仍然低于25.5%。因此,如何降低制备过程中对硅基底、p区和n区的钝化结构所带来的不利影响,对于提高叉指式背接触电池的转换效率,以及实现叉指式背接触电池批量生产和大规模应用具有重要意义。

技术实现思路

1、本发明要解决的技术问题是针对现有技术中的不足,提供一种转换效率高的叉指式背接触电池及其制备方法。

2、为解决上述技术问题,本发明采用以下技术方案。

3、一种叉指式背接触电池的制备方法,包括以下步骤:

4、s1、对硅基体进行双面制绒;

5、s2、在硅基体的正面和背面分别依次沉积本征非晶硅层、p型掺杂层,在正面的p型掺杂层上沉积减反层,在背面的p型掺杂层上沉积氧化硅掩膜;

6、s3、利用激光对硅基体的背面进行图案化开窗,直至露出硅基体,对开窗区域进行碱洗和制绒;

7、s4、在硅基体背面的开窗区域内依次沉积本征非晶硅层、n型掺杂层、氧化硅掩膜;

8、s5、对硅基体背面的p型掺杂层所在表面区域进行激光开窗,直至露出氧化硅掩膜;

9、s6、对硅基体背面进行酸洗,去除氧化硅掩膜;

10、s7、在硅基体的背面依次沉积透明导电氧化物薄膜、金属导电层、非晶硅掩膜;

11、s8、对硅基体背面位于p型掺杂层与n型掺杂层之间的表面区域进行激光开窗,直至露出金属导电层;

12、s9、对硅基体背面的开窗区域进行酸洗,去除开窗区域内的透明导电氧化物薄膜和金属导电层;

13、s10、对硅基体背面进行碱洗,去除金属化区域表面的非晶硅掩膜,完成对叉指式背接触电池的制备。

14、上述的制备方法,进一步改进的,步骤s7中,采用溅射的方式在硅基体的背面依次沉积透明导电氧化物薄膜、金属导电层、非晶硅掩膜;所述透明导电氧化物薄膜包括氧化锡铟薄膜、氧化锌铝薄膜和掺钨氧化铟薄膜中的至少一种;所述透明导电氧化物薄膜的厚度为30nm~300nm;所述金属导电层为铜导电层、银导电层中的至少一种;所述金属导电层的厚度为50nm~500nm;所述非晶硅掩膜的厚度为2nm~50nm。

15、上述的制备方法,进一步改进的,步骤s9中,采用链式湿法对硅基体背面的开窗区域进行酸洗,去除硅基体背面位于p型掺杂层与n型掺杂层之间所在表面区域的透明导电氧化物薄膜和金属导电层,直至露出p型掺杂层和n型掺杂层;所述酸洗过程中采用的酸性溶液为氢氟酸与盐酸的混合溶液、盐酸溶液、硝酸与盐酸的混合溶液中的至少一种。

16、上述的制备方法,进一步改进的,步骤s10中,采用链式湿法对硅基体背面进行碱洗;所述碱洗过程中采用的碱性溶液为氢氧化钠溶液、氢氧化钾溶液中的至少一种。

17、上述的制备方法,进一步改进的,步骤s1中,采用碱性溶液对硅基体进行双面制绒,直至在表面形成0.5μm~2μm的金字塔;所述制绒完成后,还包括:利用臭氧和氢氟酸溶液对硅基体表面进行圆化金字塔处理;所述硅基体为n型硅片;所述硅基体的电阻率为0.5ω·cm~7ω·cm。

18、上述的制备方法,进一步改进的,步骤s2中,采用pecvd法在硅基体的正面和背面沉积本征非晶硅层、p型掺杂层、减反层、氧化硅掩膜;所述本征非晶硅层的厚度为3nm~10nm;所述p型掺杂层为p型掺杂非晶硅层、p型掺杂微晶硅层或由它们堆叠而成的复合层;所述p型掺杂层的厚度为2nm~20nm;所述减反层为氮化硅薄膜、氮氧化硅薄膜、氧化硅薄膜中的至少一种或由它们堆叠而成的复合膜;所述减反层的厚度为60nm~150nm;所述氧化硅掩膜的厚度为50nm~300nm。

19、上述的制备方法,进一步改进的,步骤s3中,采用槽式清洗方式对开窗区域进行碱洗,去除损伤层;所述碱洗过程中采用的碱性溶液为氢氧化钠溶液、氢氧化钾溶液中的至少一种;所述制绒为在开窗区域内的硅基体表面形成0.5μm~1μm的金字塔。

20、上述的制备方法,进一步改进的,步骤s4中,采用pecvd法在硅基体背面的开窗区域内沉积本征非晶硅层、n型掺杂层、氧化硅掩膜;所述本征非晶硅层的厚度为3nm~10nm;所述n型掺杂层为n型掺杂非晶硅层、n型掺杂微晶硅层或由它们堆叠而成的复合层;所述n型掺杂层的厚度为2nm~20nm;所述氧化硅掩膜的厚度为20nm~200nm。

21、上述的制备方法,进一步改进的,步骤s5中,对硅基体背面的p型掺杂层所在表面区域进行激光开窗,去除p型掺杂层上方的本征非晶硅层、n型掺杂层,直至露出氧化硅掩膜。

22、上述的制备方法,进一步改进的,步骤s6中,采用氢氟酸溶液对硅基体背面进行酸洗,去除氧化硅掩膜。

23、作为一个总的技术构思,本发明还提供了一种叉指式背接触电池,所述叉指式背接触电池由上述的制备方法制得。

24、上述的叉指式背接触电池进一步改进的,包括硅基体,硅基体的正面由内向外依次为正面本征非晶硅层、p型掺杂层和减反层;硅基体的背面设有交替排布且不接触的p型隧穿钝化接触结构和n型隧穿钝化接触结构,其中n型隧穿钝化接触结构由内向外依次为本征非晶硅层、n型掺杂层、透明导电氧化物薄膜、金属导电层,p型隧穿钝化接触结构由内向外依次为本征非晶硅层、p型掺杂层、透明导电氧化物薄膜、金属导电层。

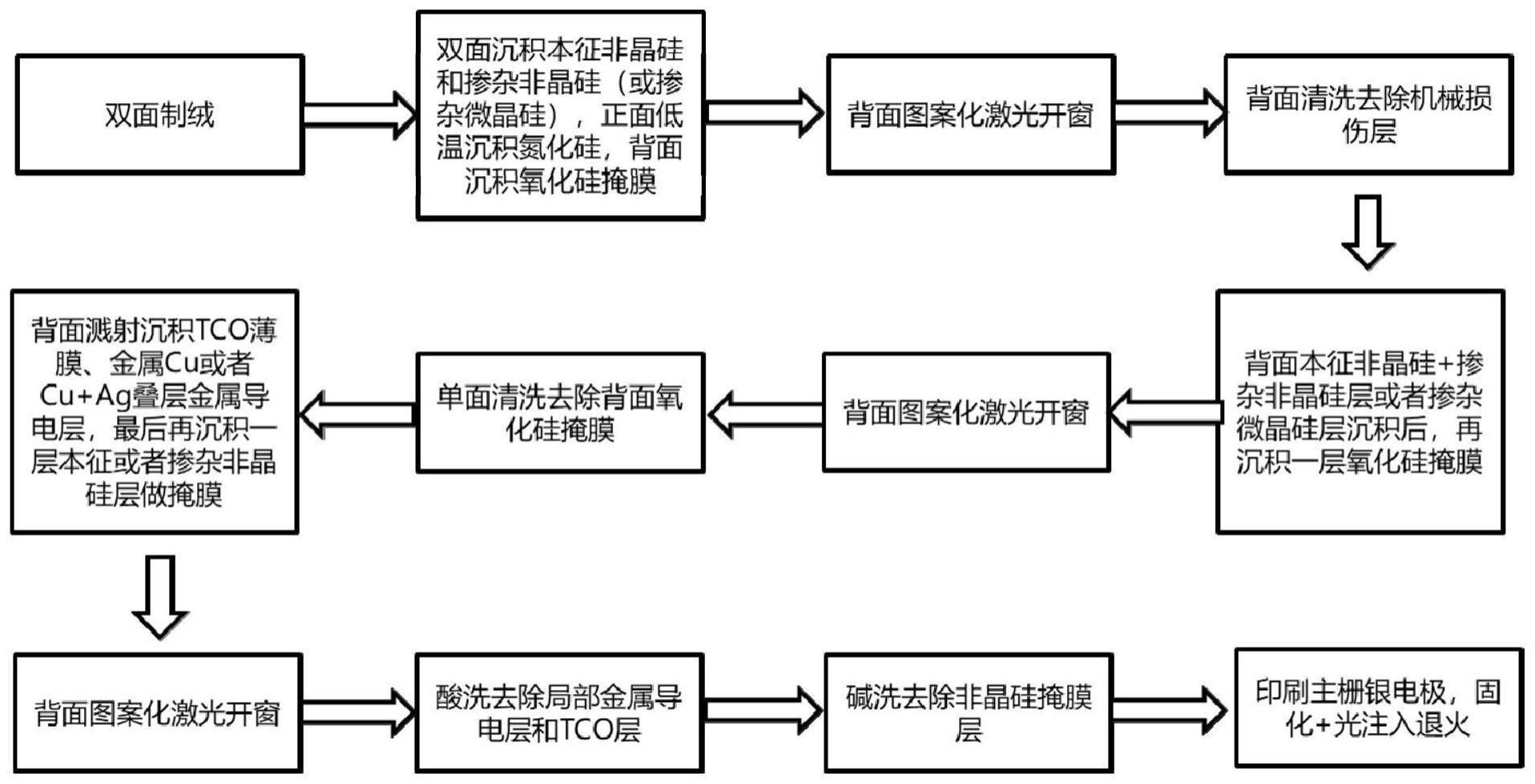

25、作为一个总的技术构思,本发明还提供了一种叉指式背接触电池的制备方法,包括以下步骤:

26、(1)对硅基体进行双面制绒;

27、(2)在硅基体的正面和背面分别依次沉积本征非晶硅层、n型掺杂层,在正面的n型掺杂层上沉积减反层,在背面的n型掺杂层上沉积氧化硅掩膜;

28、(3)利用激光对硅基体的背面进行图案化开窗,直至露出硅基体,对开窗区域进行碱洗和制绒;

29、(4)在硅基体背面的开窗区域内依次沉积本征非晶硅层、p型掺杂层、氧化硅掩膜;

30、(5)对硅基体背面的n型掺杂层所在表面区域进行激光开窗,直至露出氧化硅掩膜;

31、(6)对硅基体背面进行酸洗,去除氧化硅掩膜;

32、(7)在硅基体的背面依次沉积透明导电氧化物薄膜、金属导电层、非晶硅掩膜;

33、(8)对硅基体背面位于p型掺杂层与n型掺杂层之间的表面区域进行激光开窗,直至露出金属导电层;

34、(9)对硅基体背面的开窗区域进行酸洗,去除开窗区域内的透明导电氧化物薄膜和金属导电层;

35、(10)对硅基体背面进行碱洗,去除金属化区域表面的非晶硅掩膜,完成对叉指式背接触电池的制备。

36、上述的制备方法,进一步改进的,步骤(7)中,采用溅射的方式在硅基体的背面依次沉积透明导电氧化物薄膜、金属导电层、非晶硅掩膜;所述透明导电氧化物薄膜包括氧化锡铟薄膜、氧化锌铝薄膜和掺钨氧化铟薄膜中的至少一种;所述透明导电氧化物薄膜的厚度为30nm~300nm;所述金属导电层为铜导电层、银导电层中的至少一种;所述金属导电层的厚度为50nm~500nm;所述非晶硅掩膜的厚度为2nm~50nm。

37、上述的制备方法,进一步改进的,步骤(9)中,采用链式湿法对硅基体背面的开窗区域进行酸洗,去除硅基体背面位于p型掺杂层与n型掺杂层之间所在表面区域的透明导电氧化物薄膜和金属导电层,直至露出p型掺杂层和n型掺杂层;所述酸洗过程中采用的酸性溶液为氢氟酸与盐酸的混合溶液、盐酸溶液、硝酸与盐酸的混合溶液中的至少一种。

38、上述的制备方法,进一步改进的,步骤(10)中,采用链式湿法对硅基体背面进行碱洗;所述碱洗过程中采用的碱性溶液为氢氧化钠溶液、氢氧化钾溶液中的至少一种。

39、上述的制备方法,进一步改进的,步骤(1)中,采用碱性溶液对硅基体进行双面制绒,直至在表面形成0.5μm~2μm的金字塔;所述制绒完成后,还包括:利用臭氧和氢氟酸溶液对硅基体表面进行圆化金字塔处理;所述硅基体为n型硅片;所述硅基体的电阻率为0.5ω·cm~7ω·cm。

40、上述的制备方法,进一步改进的,步骤(2)中,采用pecvd法在硅基体的正面和背面沉积本征非晶硅层、n型掺杂层、减反层、氧化硅掩膜;所述本征非晶硅层的厚度为3nm~10nm;所述n型掺杂层为n型掺杂非晶硅层、n型掺杂微晶硅层或由它们堆叠而成的复合层;所述n型掺杂层的厚度为2nm~20nm;所述减反层为氮化硅薄膜、氮氧化硅薄膜、氧化硅薄膜中的至少一种或由它们堆叠而成的复合膜;所述减反层的厚度为60nm~150nm;所述氧化硅掩膜的厚度为50nm~300nm。

41、上述的制备方法,进一步改进的,步骤(3)中,采用槽式清洗方式对开窗区域进行碱洗,去除损伤层;所述碱洗过程中采用的碱性溶液为氢氧化钠溶液、氢氧化钾溶液中的至少一种;所述制绒为在开窗区域内的硅基体表面形成0.5μm~1μm的金字塔。

42、上述的制备方法,进一步改进的,步骤(4)中,采用pecvd法在硅基体背面的开窗区域内沉积本征非晶硅层、p型掺杂层、氧化硅掩膜;所述本征非晶硅层的厚度为3nm~10nm;所述p型掺杂层为p型掺杂非晶硅层、p型掺杂微晶硅层或由它们堆叠而成的复合层;所述p型掺杂层的厚度为2nm~20nm;所述氧化硅掩膜的厚度为20nm~200nm。

43、上述的制备方法,进一步改进的,步骤(5)中,对硅基体背面的n型掺杂层所在表面区域进行激光开窗,去除n型掺杂层上方的本征非晶硅层、p型掺杂层,直至露出氧化硅掩膜。

44、上述的制备方法,进一步改进的,步骤(6)中,采用氢氟酸溶液对硅基体背面进行酸洗,去除氧化硅掩膜。

45、作为一个总的技术构思,本发明还提供了一种叉指式背接触电池,所述叉指式背接触电池由上述的制备方法制得。

46、上述的叉指式背接触电池进一步改进的,包括硅基体,硅基体的正面由内向外依次为正面本征非晶硅层、n型掺杂层和减反层;硅基体的背面设有交替排布且不接触的p型隧穿钝化接触结构和n型隧穿钝化接触结构,其中n型隧穿钝化接触结构由内向外依次为本征非晶硅层、n型掺杂层、透明导电氧化物薄膜、金属导电层,p型隧穿钝化接触结构由内向外依次为本征非晶硅层、p型掺杂层、透明导电氧化物薄膜、金属导电层。

47、与现有技术相比,本发明的优点在于:

48、针对现有叉指式背接触电池的制备方法中存在的工艺复杂、操作困难、难以精确分离n/p区、能耗大、量产难度大以及由它们导致的容易破坏n区和p区钝化结构、转换效率不高等缺陷,本发明中创造性的提出了一种叉指式背接触电池的制备方法,在激光图案化开窗前后,分别硅基体背面沉积本征非晶硅层、p型掺杂层形成p型隧穿钝化接触结构,以及沉积本征非晶硅层、n型掺杂层形成n型隧穿钝化接触结构,这样的制备方式能够将激光开窗所带来的不利影响降低至最低,从而在确保制备图形尺寸精确可控的p型隧穿钝化接触结构和n型隧穿钝化接触结构的前提下也能保证p型隧穿钝化接触结构和n型隧穿钝化接触结构具有好的钝化效果,在此基础上,依次在p型隧穿钝化接触结构和n型隧穿钝化接触结构表面沉积透明导电氧化物薄膜、金属导电层、非晶硅掩膜,并对位于p型掺杂层与n型掺杂层之间的表面区域进行激光开窗,去除非金属化区域的非晶硅掩膜,直至露出金属导电层,进而依次对硅基体背面进行酸洗和碱性,其中在酸洗过程中,利用酸性溶液的刻蚀作用去除激光开窗区域内的透明导电氧化物薄膜、金属导电层,直至露出p型掺杂层和n型掺杂层,由此实现p型隧穿钝化接触结构和n型隧穿钝化接触结构的完全绝缘,而且在非晶硅掩膜的保护作用下,可以保护非晶硅掩膜所在区域(金属化区域)内的透明导电氧化物薄膜、金属导电层不会与酸反应;进一步的,在碱洗过程中,可利用碱性溶液的刻蚀作用,去除金属化区域表面的非晶硅掩膜,在此过程中,可通过优化非晶硅掩膜层的厚度,调控激光开窗区域内的区域本征非晶硅层、p型掺杂层/n型掺杂层的刻蚀厚度,若需要保留激光开窗区域内的本征非晶硅层、p型掺杂层/n型掺杂层,则可以通过降低非晶硅掩膜的厚度来实现,即本征非晶硅层和p型掺杂层/n型掺杂层的总厚度大于非晶硅掩膜的厚度,此时在完成非晶硅掩膜完全去除后,在激光开窗区域内仍然保留有本征非晶硅层、p型掺杂层/n型掺杂层,若无需保留激光开窗区域内的本征非晶硅层、p型掺杂层/n型掺杂层,则可以通过增加非晶硅掩膜的厚度来实现,即本征非晶硅层和p型掺杂层/n型掺杂层的总厚度小于非晶硅掩膜的厚度,此时在完成非晶硅掩膜完全去除后,在激光开窗区域内的本征非晶硅层、p型掺杂层/n型掺杂层也一起被去除,可见,这样的工艺有利于提高工艺窗口期,可操控性更强,便于实现工业化生产,而且在金属导电层的保护作用下,也可以保护金属导电层所在区域(金属化区域)内的p型掺杂层/n型掺杂层不会与碱反应,由此可以确保p型隧穿钝化接触结构和n型隧穿钝化接触结构不会被破坏,有利于提高它们的钝化效果,最终有利于提高电池的转换效率。本发明制备方法,采用沉积氧化硅掩膜+激光刻蚀+清洗的方式可实现图案化的背面n/p-poly结构,而且背面n/p-poly结构的图形尺寸精度可控,同时能够极大降低工艺复杂性以及避免其他污染源引入,以及能够保证背面n/p-poly结构不会被破坏,从而可以确保较好的钝化效果,有利于提升电池的转换效率,进一步的,采用非晶硅掩膜+激光开窗+湿法刻蚀的方式对金属导电层进行图案化处理,可以精准实现对n区与p区的绝缘,能够显著降低漏电风险,而且不会破坏背面n/p-poly结构,可以确保较好的钝化效果,最终制备得到转换效率高的叉指式背接触电池,其光电转换效率高达26.33%,对于实现叉指式背接触电池的大规模推广和应用具有重要意义。同时,本发明制备方法还具有工艺简单、易于操作、易量产等优点,有利于进一步降低制备成本和制备难度,从而更有利于叉指式背接触电池的批量化生产,以及推广应用。

- 还没有人留言评论。精彩留言会获得点赞!