一种硼扩工艺及光伏电池的制作方法

本发明属于一种光伏,具体涉及一种硼扩工艺及光伏电池。

背景技术:

1、为了进一步提升光伏电池的效率,新的技术路线陆续被提出,其中topcon、ibc及其相应衍生技术路线,均会采用到硼扩设备,为了能降低新型技术投资成本,更大的产能需求以及大硅片适配性被提出,炉管管径及长度均需要进一步增加。随之带来的问题就是硼扩片内、片间方阻均匀性恶化的问题,因为在大管径及大长度的炉管情况下,炉管各区域的沉积步的气源氛围很难保持一致。尤其是炉口位置,容易出现高方阻的情况。

2、因此,提出一种硼扩工艺,以解决硼扩炉口高方阻的问题,是当前亟需研究的难点。

技术实现思路

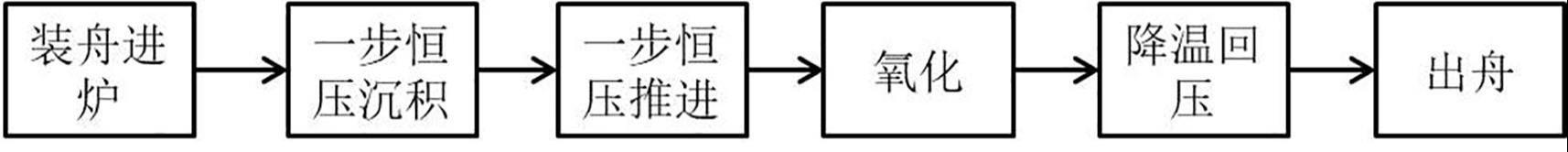

1、针对现有技术的不足,本发明的目的在于提供一种硼扩工艺及光伏电池。本发明提供了一种硼扩工艺,该工艺可以使得硼扩炉口的方阻分布均匀,且无高方阻现象的发生。该工艺采用恒压的方式进行沉积和推进,可以有效减少回压步骤的次数,使炉管内气场保持一致。

2、为达到此发明目的,本发明采用以下技术方案:

3、第一方面,本发明提供一种硼扩工艺,所述硼扩工艺包括以下步骤:

4、将硅基材放入炉管中,对炉管进行抽真空,使炉管内压力达到预设值后恒定不变;

5、将炉管内的温度升至第一温度,通入硼源气体、载气和氧气,进行一步沉积;

6、其中,硼源气体的体积流量的范围为200sccm至300sccm,硼源气体和氧气的流量比为1:(2至4.5);

7、将炉管内的温度升至第二温度,通入氮气进行吹扫;

8、将炉管内的温度升至第三温度,调整炉管内的压力,通入氧气进行氧化;

9、降低炉管内的温度和压力,取出硅基材。

10、本发明提供了一种硼扩工艺,该工艺通过优化硼源气体的加入量以及硼源与氧气的比例,同时采用恒压沉积推进得出方式,可以使得硼扩炉口的方阻分布均匀,且无高方阻现象的发生。此外,该工艺采用恒压的方式进行沉积和推进,可以有效减少工艺流程,使炉管内气场保持一致。因此,该硼扩工艺具有良好的应用前景。

11、本发明在整个硼扩工艺中,于恒压条件下仅需采用一步沉积,这样可以减少吹扫过程,缩短工艺时间,获得方阻分布均匀的硅基材。

12、需要说明的是,一步沉积指的是硼扩散的过程仅需进行一次即可,无需像变压过程时需要两次以上的循环。

13、本发明中,进行一步沉积的目的是减少不同压力下多次沉积产生的硬件密封波动以及炉内气场的变化;通入氮气进行吹扫的目的是将沉积完后多余气体排除炉管内,避免发生持续反应,影响工艺效果;进行氧化的目的是降低表面掺杂浓度并提升pn结深度。

14、本发明中,硼源气体的体积流量为200sccm至300sccm,包括端点值,例如可以是200sccm、210sccm、220sccm、230sccm、240sccm、250sccm、260sccm、270sccm、280sccm、290sccm或300sccm等。

15、本发明中,若硼源气体的体积流量过小,则方阻的均匀性会受到影响,均匀性下降,且存在高方阻现象;若硼源气体的体积流量过大,则会增加成本,且会造成泵速过高,副产物多,维护次数增加。

16、本发明中,硼源气体和氧气的流量比为1:(2至4.5),包括端点值,例如可以是1:2、1:3、1:3.2、1:3.4、1:3.6、1:3.8、1:4或1:4.5等。

17、本发明中,若硼源气体和氧气的流量比过小,则氧气与硼源的反应不充分,导致硼扩难以进行;若硼源气体和氧气的流量比过大,则反应过快,会导致硼源和氧气的反应产物在进气口位置堆积,使得方阻分布不均匀,出现高方阻现象。

18、作为本发明一种优选的技术方案,所述硅基材包括硅片。

19、优选地,所述预设值为100mbar至150mbar,例如可以是100mbar、105mbar、110mbar、115mbar、120mbar、125mbar、130mbar、135mbar、140mbar、145mbar或150mbar等。

20、作为本发明一种优选的技术方案,所述硼源气体包括三氯化硼。

21、优选地,所述载气包括氮气。

22、优选地,所述载气的体积流量为2500sccm至3000sccm,例如可以是2500sccm、2550sccm、2600sccm、2650sccm、2700sccm、2750sccm、2800sccm、2850sccm、2900sccm、2950sccm或3000sccm等。

23、优选地,所述氧气的体积流量的范围为600sccm至900sccm,例如可以是600sccm、650sccm、700sccm、750sccm、850sccm、900sccm或950sccm等。

24、作为本发明一种优选的技术方案,所述第一温度为820℃至870℃,例如可以是820℃、825℃、830℃、835℃、840℃、845℃、850℃、855℃、860℃、865℃或870℃等。

25、优选地,所述一步沉积的时间为820℃至870℃,例如可以是5min、6min、7min、8min、9min、10min、11min、12min、13min、14min或15min等。

26、作为本发明一种优选的技术方案,所述第二温度为900℃至1050℃,例如可以是900℃、920℃、940℃、960℃、980℃、1000℃、1010℃、1020℃、1030℃、1040℃或1050℃等,优选为970℃至1020℃。

27、本发明中,第二温度在970℃至1020℃的范围内,可以更好的控制方阻的变化,保证硼元素向硅基材内部扩散,硼扩充分。

28、优选地,所述吹扫时,通入氮气的体积流量的范围为2500sccm至3000sccm,例如可以是2500sccm、2550sccm、2600sccm、2650sccm、2700sccm、2750sccm、2800sccm、2850sccm、2900sccm、2950sccm或3000sccm等,所述吹扫的时间为3-10min,例如可以是3min、4min、5min、6min、7min、8min、9min或10min等。

29、作为本发明一种优选的技术方案,所述第三温度为1000℃至1100℃,例如可以是1000℃、1010℃、1020℃、1030℃、1040℃、1050℃、1060℃、1070℃、1080℃、1090℃或1100℃等。

30、优选地,所述调整压力后,炉管中的压力为600mbar至1000mbar,例如可以是600mbar、700mbar、800mbar、900mbar或1000mbar等。

31、优选地,所述氧气的体积流量为5000sccm至20000sccm,例如可以是5000sccm、6000sccm、7000sccm、8000sccm、9000sccm、10000sccm、12000sccm、14000sccm、16000sccm、18000sccm或20000sccm等。

32、优选地,所述氧化的时间为40min至80min,例如可以是40min、45min、50min、55min、60min、65min、70min、75min或80min等。

33、本发明中,若氧化的时间过短,则硅片表面浓度降不下来,会导致表面复合过高;若氧化的时间过长,则影响产能,成本较高。

34、作为本发明一种优选的技术方案,所述降低炉管内的温度和压力的具体步骤包括:

35、将炉管内的温度降低至第四温度,并向炉管内通入氮气使得炉管内的压力为常压。

36、需要说明的是,常压指的是一个标准大气压,也就是0.1013mpa。

37、作为本发明一种优选的技术方案,所述第四温度为700℃至850℃,例如可以是700℃、720℃、740℃、760℃、780℃、800℃、810℃、820℃、830℃、840℃或850℃等。

38、作为本发明优选的技术方案,所述硼扩工艺包括以下步骤:

39、将硅片装入石英舟中,并将石英舟置于炉管中,抽真空至炉管内的压力达到100mbar至150mbar后恒定不变;

40、将炉管内的温度升至820℃至870℃,通入体积流量为200sccm至300sccm的硼源气体、体积流量的范围为2500sccm至3000sccm的n2和体积流量的范围为600sccm至900sccm的o2,硼源气体和氧气的流量比为1:(2至4.5),进行5min-至15min的一步沉积;

41、将炉管内的温度升温至900℃至1050℃,通入体积流量为2500sccm至3000sccm的n2进行吹扫,时间为3 min至10min;

42、将炉管内的温度升温至1000℃至1100℃,并调整炉管中的压力为600mbar至1000mbar,通入5000sccm至20000sccm的o2,保持40min至80min进行氧化;

43、将炉管内的温度降低至700℃至850℃,并向炉管内通入氮气使得炉管内的压力为常压,取出石英舟;

44、将硅片从石英舟中取出。

45、第二方面,本发明提供一种光伏电池,所述光伏电池采用如第一方面所述的硼扩工艺制备得到。

46、本发明所述的数值范围不仅包括上述列举的点值,还包括没有列举出的上述数值范围之间的任意的点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

47、相对于现有技术,本发明具有以下有益效果:

48、(1)本发明提供了一种硼扩工艺,该工艺可以使得硼扩炉口的方阻分布均匀,且无高方阻现象的发生。此外,该工艺采用恒压的方式进行沉积和推进,可以有效减少工艺流程,使炉管内气场保持一致。

49、(2)本发明仅需采用一步沉积,这样可以减少吹扫过程,缩短工艺时间,获得方阻分布均匀的硅基材。

- 还没有人留言评论。精彩留言会获得点赞!