一种晶圆键合对准装置的制作方法

本发明涉及半导体设备,尤其涉及一种晶圆键合对准装置。

背景技术:

1、晶圆键合是晶圆级封装技术,用于制造微机电系统(mems)、纳米机电系统(nems)、微电子学和光电子学,从而确保机械稳定且密封的封装。通常的,晶圆键合是指将晶圆与载片对对准之后再进行键合,因此在晶圆键合工艺中将晶圆与载片执行可靠对准是晶圆键合制程的前置性关键步骤。相同尺寸的晶圆与载片在键合设备的工艺腔体在对准过程中通常采用多个内侧具弧形限位部的顶针托持载片的下边缘处,然后通过真空吸附机械手将晶圆传送至载片上方并在校准后将晶圆放置在载片表面。

2、随着晶圆与载片尺寸的不断增大,使得载片在下落并贴合晶圆过程中会在晶圆与载片之间残留空气,即使将工艺腔体形成真空状态后,也会在晶圆与载片之间形成空洞,且由于晶圆与载片不可避免的存在一定的曲翘度,一旦晶圆与载片贴合后,在范德华力的作用下,晶圆与载片之间可能存在气泡。一旦气泡被锁定在晶圆与载片之间,即使后期将工艺腔体抽至真空状态,这些气泡依然无法从晶圆与载片之间逸出并在晶圆与载片之间形成空洞,并极大地影响到最终键合后晶圆的电学性能及机械性能。

3、同时,在同尺寸的同质晶圆或者异质晶圆键合场景中,两片晶圆无论是在外力托持下还是借助重力下落的过程并最终贴合后,均存在两片晶圆边缘发生轻微偏移,从而导致在贴合前已经对准的两片晶圆在贴合后彼此的圆心及边缘发生错位,并对后续的键合工艺造成前置性不利影响。虽然现有技术中也存在沿晶圆径向方向抵持晶圆边缘以对两片晶圆进行校准的技术手段,但现有技术受限于气缸运动精度较低的客观因素,存在的对准精度较低及对晶圆冲击较大的技术缺陷。

4、有鉴于此,有必要对现有技术中的晶圆键合对准装置予以改进,以解决上述问题。

技术实现思路

1、本发明的目的在于揭示一种晶圆键合对准装置,用以减少两片晶圆在键合前执行同心度对准过程中存在的上述技术缺陷,并尤其地旨在提高两片晶圆的同心度对准效果,消除以气缸为动力机构执行对准过程中所产生的误差,避免在第一晶圆与第二晶圆贴合后在键合面形成空洞,并降低在同心度对准过程中对第一晶圆与第二晶圆的边缘造成冲击。

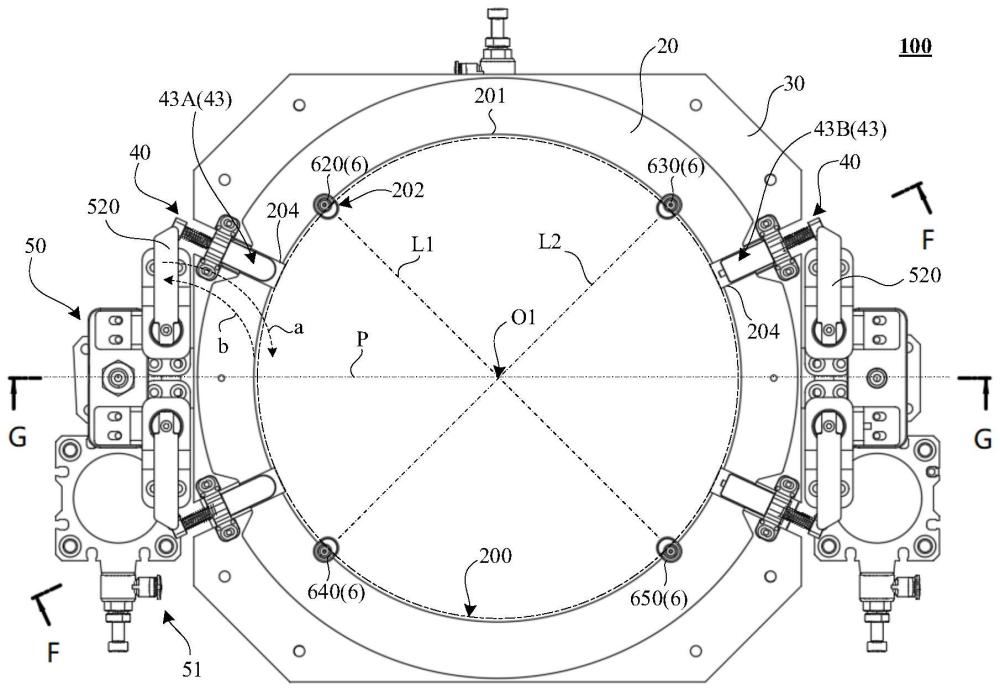

2、为实现上述目的,本发明提供了一种晶圆键合对准装置,包括:

3、热盘,承托热盘的支撑板,限位机构,周期性隔离第一晶圆与第二晶圆的隔片机构,以及对准机构;

4、所述热盘的侧部形成相对于热盘圆心呈对称设置并指向热盘圆心的偶数个限位槽;所述对准机构包括浮动板,抵持组件,径向抵靠于所述抵持组件的顶推组件及第三驱动机构;

5、所述浮动板横向设置形成于所述限位槽下方并具导引面的导引支架;

6、所述顶推组件包括立柱,被所述导引面所引导并设置于所述立柱底部的滚动体,所述立柱向热盘折弯形成折弯部,所述浮动板在第三驱动机构的驱动下作升降运动,所述滚动体在导引面的导引下滑动,所述折弯部沿所述限位槽作径向同步伸缩运动,以由所述折弯部同步对贴合后的第一晶圆与第二晶圆的边缘执行对准,所述折弯部包括刚性折弯部与柔性折弯部。

7、作为本发明的进一步改进,所述限位机构包括:四个顶部形成端头的支撑柱,连接支撑柱的托板,及驱动所述托板沿垂直方向作升降运动的第二驱动机构;

8、所述端头面向热盘圆心的内侧形成台阶及弧状侧壁,以由所述弧状侧壁共同形成所述圆形限位区域,以通过所述圆形限位区域对第一晶圆与第二晶圆执行对准,所述支撑柱连续垂直贯穿热盘与位于热盘下方的支撑板。

9、作为本发明的进一步改进,所述限位机构还包括:垂直贯穿所述托板与浮动板的第一导向柱,及第一抵持基座;所述浮动板还包括:垂直贯穿所述浮动板的第二导向柱,及第二抵持基座,所述第一抵持基座与所述第二抵持基座形成相同高度的抵持面。

10、作为本发明的进一步改进,

11、所述刚性折弯部包括实心对准本体与弧形抵持端;

12、所述柔性折弯部包括形成指向所述热盘圆形的收容通道的空心对准本体,沿所述收容通道伸缩的顶杆,与所述收容通道旋接的调节螺母,及水平抵持于所述调节螺母与所述顶杆之间的第一弹性件,所述顶杆包括沿所述收容通道伸缩的顶杆本体及延伸出所述空心对准本体的抵持柱。

13、作为本发明的进一步改进,所述抵持组件包括:与所述支撑板固定的支座,抵持板,水平贯穿支座并与所述立柱连接的导向轴,被所述抵持板与支座水平夹持并套设于所述导向轴外侧的第二弹性件,及嵌入所述支座并供导向轴插入的导套,所述导向轴贯穿所述导套并水平刚性连接所述立柱与抵持板;

14、当所述浮动板沿垂直方向作升降运动时,所述滚动体沿所述导引面滑动,所述第二弹性件被抵持于所述导套并向抵持板施加弹力以整体驱动抵持板相对于所述支座作接近或者远离运动,以通过所述导向轴带动所述实心对准本体或者空心对准本体沿所述限位槽中作径向伸缩运动,通过所述弧形抵持端或者抵持柱横向抵持第一晶圆与第二晶圆的边缘。

15、作为本发明的进一步改进,所述刚性折弯部与柔性折弯部对贴合后的第一晶圆与第二晶圆的边缘执行对准时,所述弧形抵持端及抵持柱均沿水平方向覆盖相互贴合后的第一晶圆与第二晶圆的边缘,所述弧形抵持端沿垂直方向凸出于热盘的上表面。

16、作为本发明的进一步改进,所述刚性折弯部与柔性折弯部对贴合后的第一晶圆与第二晶圆的边缘执行对准时,所述第一晶圆与第二晶圆被所述限位机构承托并悬空于凹设部上方,或者,所述刚性折弯部与柔性折弯部对贴合后的第一晶圆与第二晶圆的边缘执行对准时,所述第一晶圆与第二晶圆共同降落至凹设部。

17、作为本发明的进一步改进,所述浮动板横向设置相对于所述热盘及隔片机构均呈对称设置的四个导引支架;所述晶圆键合对准装置包括:适配于所述导引支架的四个顶推组件并在所述导引面的引导下被所述浮动板驱动以执行同步收拢与张开运动,以由两个刚性折弯部与两个柔性折弯部同步地对相互贴合的第一晶圆与第二晶圆的边缘执行对准,所述隔片机构两侧分别对称设置两个具刚性折弯部的顶推组件与两个具柔性折弯部的顶推组件。

18、作为本发明的进一步改进,所述隔片机构对称配置于所述热盘两侧;所述隔片机构包括:两个支撑悬臂,驱动两个支撑悬臂作同步张开与闭合的第一驱动机构,所述支撑悬臂远离第一驱动机构的末端形成隔离所述第一晶圆与第二晶圆的片状件,所述片状件的厚度小于第一晶圆或者第二晶圆的厚度,所述支撑悬臂同步闭合以隔离所述第一晶圆与第二晶圆;所述支撑悬臂同步张开过程中通过所述圆形限位区域引导第二晶圆向第一晶圆靠近并相互贴合。

19、作为本发明的进一步改进,所述刚性折弯部与柔性折弯部作在所述限位槽中作径向伸缩运动的方向共同指向所述热盘圆心,所述刚性折弯部与柔性折弯部与第一晶圆与第二晶圆形成第一接触点,所述支撑悬臂同步闭合后与第二晶圆形成第二接触点,所述端头与第一晶圆形成第三接触点,所述第一接触点形成于所述第二接触点与第三接触点沿所述凹设部所形成的圆弧轨迹之间。

20、与现有技术相比,本发明的有益效果是:

21、在本技术中,通过顶推组件沿限位槽作径向伸缩运动,以由顶推组件对贴合后的第一晶圆与第二晶圆的边缘执行对准,从而实现了二次同步对准,显著地提高了两片晶圆的同心度对准效果,消除了以气缸为动力机构执行二次同步对准过程中所产生的横向误差,避免了在第一晶圆与第二晶圆贴合后在键合面形成空洞;同时,通过隔片机构作同步张开与闭合的支撑悬臂远离第一驱动机构的末端所形成的用于隔离第一晶圆与第二晶圆的片状件,缩短了第一晶圆向第二晶圆贴合过程中的降落距离,降低了第一晶圆对第二晶圆造成的冲击力,并使得第一晶圆与第二晶圆所形成的键合面中的键合胶保持均匀铺展状态,从而最终确保了晶圆键合的制程良率;最后,通过由两个刚性折弯部与两个柔性折弯部同步地对相互贴合的第一晶圆与第二晶圆的边缘执行同心度对准,降低了二次同心度对准过程中对晶圆边缘造成的冲击。

- 还没有人留言评论。精彩留言会获得点赞!