一种背接触电池及其制造方法与流程

本发明涉及光伏,尤其涉及一种背接触电池及其制造方法。

背景技术:

1、背接触电池是指电池片的向光面无电极,正、负电极均设置在电池片背光面一侧的太阳能电池,从而可以减少电极对电池片的遮挡,增加电池片的短路电流,提高电池片的能量转化效率。并且,可以通过在背接触电池的背光面一侧形成表面钝化层,以降低背接触电池的背光面一侧的载流子复合速率,提高背接触电池的光电转换效率。

2、但是,现有的背接触电池中的载流子收集效率较低,不利于提升背接触电池的工作性能。

技术实现思路

1、本发明的目的在于提供一种背接触电池及其制造方法,用于在防止第一掺杂半导体层和第二掺杂半导体层导通的情况下,缩短部分载流子的运动距离,提高载流子收集效率,利于提升背接触电池的工作性能。

2、为了实现上述目的,第一方面,本发明提供了一种背接触电池,该背接触电池包括:硅基底、以及交替间隔分布在硅基底背光面一侧的第一掺杂半导体层和第二掺杂半导体层。其中,第一掺杂半导体层和第二掺杂半导体层的导电类型相反。在硅基底的背光面中,与第一掺杂半导体层对应的区域为第一区域,与第二掺杂半导体层对应的区域为第二区域,位于第一区域和与自身相邻的第二区域之间的区域为间隔区域。第二区域的表面相对于第一区域的表面向硅基底内凹入。间隔区域的表面相对于第二区域的表面向硅基底内凹入、且间隔区域的表面相对于第一区域的表面向硅基底内凹入的深度小于3000nm。

3、采用上述技术方案的情况下,本发明提供的背接触电池中,导电类型相反的第一掺杂半导体层和第二掺杂半导体层交替间隔分布在硅基底的背光面一侧。基于此,硅基底的背光面具有的间隔区域可以将上述第一掺杂半导体层和第二掺杂半导体层隔离开,降低第一掺杂半导体层和第二掺杂半导体层的横向交界处的载流子复合速率,利于提升背接触电池的光电转换效率。其次,第一掺杂半导体层形成在背光面的第一区域上,第二掺杂半导体层形成在背光面的第二区域上,因此当第二区域的表面相对于第一区域的表面向硅基底内凹入、且间隔区域的表面相对于第二区域的表面向硅基底内凹入时,表明在实际制造过程中对整层覆盖在背光面一侧的第一掺杂半导体层进行选择性刻蚀后,不仅将第一掺杂半导体层位于第二区域和间隔区域上的部分完全去除,还继续刻蚀了部分厚度的硅基底,确保第二区域和间隔区域上没有残留第一掺杂半导体层,防止短路;同时还利于将共同位于硅基底背光面一侧、且导电类型相反的第一掺杂半导体层与第二掺杂半导体层沿硅基底厚度方向至少部分错开,进一步降低背光面一侧的漏电风险,提高背接触电池的电学可靠性。同理,在间隔区域的表面相对于第二区域的表面向硅基底内凹入时,表明在实际制造过程中对沉积在第一掺杂半导体层、第二区域和间隔区域上的第二掺杂半导体层进行选择性刻蚀后,不仅将第二掺杂半导体层位于第一掺杂半导体层和间隔区域上的部分完全去除,还继续刻蚀了硅基底对应间隔区域的部分厚度,确保第一掺杂半导体层和间隔区域上没有残留第二掺杂半导体层,防止短路。

4、另外,由上述内容可知,硅基底的背光面中间隔区域向硅基底内凹入的深度最大,而该间隔区域相对于第一区域的表面向硅基底内凹入的深度小于3000nm。基于此,与现有技术中间隔区域硅基底内凹入深度大于5μm相比,本发明提供的背接触电池中间隔区域向硅基底内凹入的深度较小,此时相应导电类型的载流子无须绕过深度较大的间隔区域就可以被第一掺杂半导体层或第二掺杂半导体层所收集,从而能够缩短部分载流子的运动距离,提高载流子收集效率,利于提升背接触电池的工作性能。

5、作为一种可能的实现方案,上述间隔区域的表面为平面。在此情况下,间隔区域的表面较为平坦。基于此,当背接触电池还包括表面钝化层时,与绒面相比,表面钝化层形成在表面为平面的间隔区域上的部分的厚度更大,可以提高表面钝化层对间隔区域的钝化效果,降低间隔区域表面的载流子复合速率,利于提高背接触电池的光电转换效率。

6、作为一种可能的实现方案,在间隔区域的表面中每10000平方微米范围内的粗糙度小于等于30μm。该情况下的有益效果与隔离区域的表面为平面的有益效果相似,此处不再赘述。

7、作为一种可能的实现方案,沿第一区域和第二区域的排布方向,间隔区域的长度大于等于20μm、且小于等于110μm。

8、采用上述技术方案的情况下,间隔区域的长度在上述范围内,可以防止因上述间距较小而导致第一掺杂半导体层和第二掺杂半导体层之间产生漏电,确保背接触电池具有较高的电学可靠性。另外,还可以防止因上述间距较大使得第一掺杂半导体层和/或第二掺杂半导体层在背光面一侧的形成范围较小而导致背光面一侧的载流子无法及时被第一掺杂半导体层和/或第二掺杂半导体层收集并被相应电极导出,进一步降低背光面一侧的载流子复合速率。

9、作为一种可能的实现方案,上述第二区域的表面为平面。在此情况下,第二区域的表面较为平坦,利于提高形成在第二区域上的第二掺杂半导体层的形成质量。另外,形成在第二区域上的第二掺杂半导体层的表面与第二区域表面的起伏程度相似,因此当第二区域表面为平面时,还利于提高第二掺杂半导体层背离硅基底一侧的表面平整度。基于此,当背接触电池还包括表面钝化层时,与绒面相比,表面钝化层形成在表面为平整度较高的第二掺杂半导体层上的部分的厚度更大,可以提高表面钝化层对第二掺杂半导体层背离硅基底一侧的钝化效果,进一步降低背接触电池背光面一侧的载流子复合速率,利于提高背接触电池的光电转换效率。

10、作为一种可能的实现方案,上述第二区域的表面向硅基底内凹入的深度大于等于100nm、且小于等于1000nm。

11、采用上述技术方案的情况下,第二区域的表面向硅基底内凹入的深度在上述范围内,可以防止第二区域的表面向硅基底内凹入的深度较小而导致共同位于硅基底背光面一侧、且导电类型相反的第一掺杂半导体层与第二掺杂半导体层沿硅基底厚度方向错开的程度较小,进一步降低背光面一侧的漏电风险。另外,间隔区域相对于第二区域的向硅基底凹入,即与第二区域相比,间隔区域向硅基底内凹入的深度更大,因此第二区域的表面向硅基底内凹入的深度在上述范围内,可以防止第二区域的表面向硅基底内凹入的深度较大而导致间隔区域向硅基底内凹入的深度更大,确保部分载流子绕过间隔区域传输至第一掺杂半导体层或第二掺杂半导体层的运动距离较小;同时,还可以防止因第二区域和间隔区域向硅基底内凹入的深度较大而需要使用厚度较大的硅基底,从而可以降低背接触电池的制造成本的同时,利于实现背接触电池的薄片化生产。

12、作为一种可能的实现方案,上述第二区域的表面与间隔区域的表面之间的高度差大于等于300nm、且小于2000nm。

13、采用上述技术方案的情况下,第二区域的表面与间隔区域的表面之间的高度差在上述范围内,可以防止因该高度差较小使得实际制造过程中完全去除第二掺杂半导体层位于间隔区域上的部分后须严格控制刻蚀时间才能够使得刻蚀剂对硅基底的间隔区域的刻蚀深度较小,降低刻蚀难度。还可以防止因该高度差较大而导致相应导电类型的载流子运动距离的减小程度不明显,确保能够提升载流子收集效率。

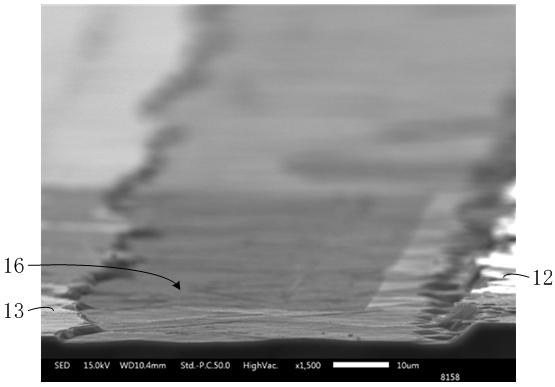

14、作为一种可能的实现方案,上述第一掺杂半导体层和第二掺杂半导体层靠近间隔区域的侧面均呈类波浪形。其中,第二掺杂半导体层靠近间隔区域的侧面对应的波动幅度大于第一掺杂半导体层靠近间隔区域的侧面对应的波动幅度,和/或,第二掺杂半导体层靠近间隔区域的侧面对应的波动频率小于第一掺杂半导体层靠近间隔区域的侧面对应的波动频率。

15、采用上述技术方案的情况下,当第一掺杂半导体层和第二掺杂半导体层靠近间隔区域的侧面均呈类波浪形时,若第二掺杂半导体层靠近间隔区域的侧面对应的波动幅度大于第一掺杂半导体层靠近间隔区域的侧面对应的波动幅度,则第二掺杂半导体层靠近间隔区域的侧面的局部区域的毛糙程度小于第一掺杂半导体层靠近间隔区域的侧面的局部区域的毛糙程度,利于降低所形成的第二掺杂半导体层靠近间隔区域的部分的缺陷数量,进而降低第二掺杂半导体层靠近间隔区域部分的载流子复合速率,进一步提高背接触电池的工作性能。

16、作为一种可能的实现方案,上述间隔区域的侧壁中,至少部分表面相对于水平面倾斜设置,以使间隔区域的至少部分的横截面积沿向光面至背光面的方向逐渐增大。

17、采用上述技术方案的情况下,间隔区域靠近向光面一侧的横截面积小于自身靠近背光面一侧的横截面积,利于增大第一掺杂半导体层与自身导电类型相反第二掺杂半导体层的间距,降低背接触电池背光面一侧的漏电风险,确保背接触电池具有较高的电学可靠性。另外,间隔区域的侧壁中与平面倾斜设置的部分也利于对光线进行反射,利于使得更多光线在间隔区域的侧壁中与平面倾斜设置的部分的反射作用下由背接触电池的背光面一侧进入到硅基底内,进而利于提高背接触电池的光电转换效率。

18、作为一种可能的实现方案,上述背接触电池还包括覆盖在第一掺杂半导体层、第二掺杂半导体层和间隔区域上的表面钝化层。

19、采用上述技术方案的情况下,表面钝化层可以对背接触电池背光面一侧进行钝化,降低背光面一侧的载流子复合速率。并且,向硅基底内凹入的深度最大的间隔区域,其对应的凹入深度小于3000nm,利于使得背接触电池背光面一侧各区域的起伏程度较小,利于增大表面钝化层在背光面一侧的形成厚度,提高表面钝化层对背光面一侧的钝化效果。

20、作为一种可能的实现方案,上述背接触电池还包括位于硅基底具有的第一区域和第一掺杂半导体层之间的第一钝化层。

21、采用上述技术方案的情况下,第一钝化层和第一掺杂半导体层可以构成选择性接触结构,以实现对硅基底背光面具有的第一区域进行化学钝化、且实现对相应导电类型的载流子的选择性收集,降低背光面一侧的载流子复合速率,利于提高背接触电池的光电转换效率。

22、作为一种可能的实现方案,上述背接触电池还包括位于硅基底具有的第二区域和第二掺杂半导体层之间的第二钝化层。

23、采用上述技术方案的情况下,第二钝化层和第二掺杂半导体层可以构成选择性接触结构,以实现对硅基底背光面具有的第二区域进行化学钝化、且实现对相应导电类型的载流子的选择性收集,降低背光面一侧的载流子复合速率,利于提高背接触电池的光电转换效率。

24、作为一种可能的实现方案,在背接触电池包括第一钝化层、且第一钝化层为隧穿钝化层的情况下,第一掺杂半导体层为掺杂多晶硅层。

25、作为一种可能的实现方案,在背接触电池包括第二钝化层、且第二钝化层为隧穿钝化层的情况下,第二掺杂半导体层为掺杂多晶硅层。

26、第二方面,本发明提供一种背接触电池的制造方法,该背接触电池的制造方法包括:首先,提供一硅基底;该硅基底的背光面具有交替间隔分布的第一区域和第二区域、以及位于第一区域和与自身相邻的第二区域之间的间隔区域。接下来,在第一区域上形成第一掺杂半导体层;并使间隔区域和第二区域的表面均相对于第一区域的表面向硅基底内凹入。然后,在第二区域上形成第二掺杂半导体层;并使间隔区域的表面相对于第二区域的表面向硅基底内凹入、且间隔区域的表面相对于第一区域的表面向硅基底内凹入的深度小于3000nm。

27、作为一种可能的实现方案,上述提供一硅基底后,在第二区域上形成第二掺杂半导体层前,背接触电池的制造方法包括:在硅基底的背光面上形成整层设置的第一掺杂半导体层、以及位于第一掺杂半导体层对应第一区域的部分上的第一掩膜层。接着,在第一掩膜层的掩膜作用下,选择性去除第一掺杂半导体层位于间隔区域和第二区域上的部分;并使间隔区域和第二区域的表面均相对于第一区域的表面向硅基底内凹入。

28、作为一种可能的实现方案,上述第一掺杂半导体层的材料包括硅。并且,上述在硅基底的背光面上形成整层设置的第一掺杂半导体层、以及位于第一掺杂半导体层对应第一区域的部分上的第一掩膜层,包括:在硅基底的背光面上形成整层设置的第一本征半导体层。接下来,对第一本征半导体层进行掺杂处理,以使第一本征半导体层形成第一掺杂半导体层,以及在第一掺杂半导体层上形成整层设置的第一掺杂硅玻璃层。接着,采用激光刻蚀工艺,对第一掺杂硅玻璃层对应间隔区域和第二区域的部分进行热处理,以使第一掺杂硅玻璃层未经热处理的部分形成第一掩膜层。接着,去除第一掺杂硅玻璃层经热处理的部分。

29、采用上述技术方案的情况下,当第一掺杂半导体层的材料包括硅时,用于制造第一掺杂半导体层的第一本征半导体层的材料也包括硅。基于此,对第一本征半导体层进行掺杂处理后,不仅能够获得第一掺杂半导体层,还能够在第一掺杂半导体层上形成整层设置的第一掺杂硅玻璃层。然后,采用激光刻蚀工艺,对部分第一掺杂硅玻璃层进行热处理。此时,第一掺杂硅玻璃层内被激光处理的部分的致密性变差,其容易被去除。而第一掺杂硅玻璃层内未被激光处理的部分的致密性较高,其不容易被去除,从而在热处理后使得第一掺杂硅玻璃层不同部分具有不同的刻蚀选择比,获得对第一掺杂半导体层进行图案化处理的第一掩膜层,无须为了获得上述第一掩膜层而额外形成其它掩膜材料、以及形成其它掩膜沉积工序,利于降低背接触电池的制造成本,且简化背接触电池的制造流程。

30、作为一种可能的实现方案,采用湿化学工艺,在第一掩膜层的掩膜作用下,选择性去除第一掺杂半导体层位于间隔区域和第二区域上的部分;并使间隔区域和第二区域的表面均相对于第一区域的表面向硅基底内凹入。其中,湿化学工艺的工艺温度大于等于60℃、且小于等于80℃;和/或,湿化学工艺的工艺时间大于等于40s、且小于等于200s;和/或,湿化学工艺所采用的湿化学腐蚀溶液为碱性湿化学腐蚀溶液,且碱性湿化学腐蚀溶液中的碱性成分的体积比大于等于2%、且小于等于20%;和/或,湿化学工艺所采用的湿化学腐蚀溶液中含有抛光添加剂,且抛光添加剂在湿化学腐蚀溶液中的体积比大于等于0.5%、且小于等于5%。

31、采用上述技术方案的情况下,湿化学工艺的工艺温度和工艺时间均会影响通过湿化学工艺使间隔区域和第二区域的表面均相对于第一区域的表面向硅基底内凹入的深度。基于此,湿化学工艺的工艺温度在上述范围内,可以防止因工艺温度较小而导致间隔区域和第二区域的表面均相对于第一区域的表面向硅基底内凹入的深度较小。另外,还可以防止因工艺温度较大而导致间隔区域和第二区域的表面均相对于第一区域的表面向硅基底内凹入的深度较大。而该操作后间隔区域和第二区域的表面相对于第一区域的表面向硅基底内凹入的深度均等于所形成的背接触电池中第二区域的表面相对于第一区域的表面向硅基底内凹入的深度。其中,防止第二区域的表面相对于第一区域的表面向硅基底内凹入的深度较大和较小的有益效果可以参考前文。其次,工艺时间和碱性成分的体积比在上述范围内的有益效果与工艺温度大于等于60℃、且小于等于80℃的有益效果相似,此处不再赘述。此外,湿化学腐蚀溶液中抛光添加剂的体积比在上述范围内,可以提高该操作后间隔区域和第二区域表面的平整度,进一步提高表面钝化层对间隔区域和第二掺杂半导体层的钝化效果。

32、作为一种可能的实现方案,上述使间隔区域和第二区域的表面均相对于第一区域的表面向硅基底内凹入后,背接触电池的制造方法包括:在第一掺杂半导体层、间隔区域和第二区域上沉积第二掺杂半导体层;并在第二掺杂半导体层对应第二区域的部分上形成第二掩膜层。接下来,在第二掩膜层的掩膜作用下,选择性去除第二掺杂半导体层对应第一区域和间隔区域上的部分;并使间隔区域的表面相对于第二区域的表面向硅基底内凹入。

33、作为一种可能的实现方案,第二掺杂半导体层的材料包括硅。并且,上述在第一掺杂半导体层、间隔区域和第二区域上沉积第二掺杂半导体层;并在第二掺杂半导体层对应第二区域的部分上形成第二掩膜层,包括:在第一掺杂半导体层、间隔区域和第二区域上沉积第二本征半导体层。接下来,对第二本征半导体层进行掺杂处理,以使第二本征半导体层形成第二掺杂半导体层,以及在第二掺杂半导体层上形成整层设置的第二掺杂硅玻璃层。接着,采用激光刻蚀工艺,对第二掺杂硅玻璃层对应第一区域和间隔区域的部分进行热处理,以使第二掺杂硅玻璃层对应第二区域的部分形成第二掩膜层。然后,去除第二掺杂硅玻璃层经热处理的部分。

34、采用上述技术方案的情况下,当第二掺杂半导体层的材料包括硅时,用于制造第二掺杂半导体层的第二本征半导体层的材料也包括硅。基于此,对第二本征半导体层进行掺杂处理后,不仅能够获得第二掺杂半导体层,还能够在第二掺杂半导体层上形成整层设置的第二掺杂硅玻璃层。然后,采用激光刻蚀工艺,对第二掺杂硅玻璃层对应第一区域和间隔区域的部分进行热处理。此时,第二掺杂硅玻璃层内被激光处理的部分的致密性变差,其容易被去除。而第二掺杂硅玻璃层对应第二区域的部分未被激光处理,此时第二掺杂硅玻璃层对应第二区域的部分的致密性较高,其不容易被去除,从而在热处理后使得第二掺杂硅玻璃层不同部分具有不同的刻蚀选择比,获得对第二掺杂半导体层进行图案化处理的第二掩膜层,无须为了获得上述第二掩膜层而额外形成其它掩膜材料、以及形成其它掩膜沉积工序,利于降低背接触电池的制造成本,且简化背接触电池的制造流程。

35、作为一种可能的实现方案,采用湿化学工艺,并在第二掩膜层的掩膜作用下,选择性去除第二掺杂半导体层对应第一区域和间隔区域上的部分,并使间隔区域的表面相对于第二区域的表面向硅基底内凹入。其中,湿化学工艺的工艺温度大于等于60℃、且小于等于80℃;和/或,湿化学工艺的工艺时间大于等于50s、且小于等于300s;和/或,湿化学工艺所采用的湿化学腐蚀溶液为碱性湿化学腐蚀溶液,且碱性湿化学腐蚀溶液中的碱性成分的体积比大于等于2%、且小于等于20%;和/或,湿化学工艺所采用的湿化学腐蚀溶液中含有抛光添加剂,且抛光添加剂在湿化学腐蚀溶液中的体积比大于等于0.5%、且小于等于5%。

36、采用上述技术方案的情况下,湿化学工艺的工艺温度和工艺时间均会影响通过湿化学工艺使间隔区域的表面相对于第二区域的表面向硅基底内凹入的深度。基于此,湿化学工艺的工艺温度在上述范围内,可以防止因工艺温度较小而导致间隔区域的表面相对于第二区域的表面向硅基底内凹入的深度较小。另外,还可以防止因工艺温度较大而导致间隔区域的表面相对于第二区域的表面向硅基底内凹入的深度较大。其中,防止间隔区域的表面相对于第二区域的表面向硅基底内凹入的深度较小和较大的有益效果可以参考前文。其次,工艺时间和碱性成分的体积比在上述范围内的有益效果与工艺温度大于等于60℃、且小于等于80℃的有益效果相似,此处不再赘述。此外,湿化学腐蚀溶液中抛光添加剂的体积比在上述范围内,可以提高该操作后间隔区域表面的平整度,进一步提高表面钝化层对间隔区域的钝化效果。

37、作为一种可能的实现方案,提供一硅基底后,在第一区域上形成第一掺杂半导体层前,背接触电池的制造方法还包括:在第一区域上形成第一钝化层。

38、作为一种可能的实现方案,使间隔区域和第二区域的表面均相对于第一区域的表面向硅基底内凹入后,在第二区域的部分上形成第二掺杂半导体层前,背接触电池的制造方法还包括:在第二区域上形成第二钝化层。

39、作为一种可能的实现方案,使间隔区域的表面相对于第二区域的表面向硅基底内凹入后,背接触电池的制造方法还包括:形成覆盖在第一掺杂半导体层、第二掺杂半导体层和间隔区域上的表面钝化层。

40、本发明中第二方面及其各种实现方式的有益效果,可以参考第一方面及其各种实现方式中的有益效果分析,此处不赘述。

- 还没有人留言评论。精彩留言会获得点赞!