一种电池极耳制备系统、制备方法、电池极耳及锂离子电池与流程

本发明属于电池,具体涉及一种电池极耳制备系统、制备方法、电池极耳及锂离子电池。

背景技术:

1、在一些软包电池的制备过程中,需要在极耳的两侧贴附极耳胶,极耳胶的作用主要在于两方面,一方面,用于保证与极耳之间的密封性,避免电解液从极耳与极耳胶之间的位置泄漏,另一方面,用于保证极耳胶和铝塑膜之间的密封性,避免电解液从极耳胶和铝塑膜之间泄漏,因此,在极耳的制备过程中,如图1所示,需要在极耳的两侧贴附极耳胶,贴附极耳胶后,需要通过热压的方式使极耳胶与极耳之间热熔粘接,得到如图2所示的极耳带,再进行分切,然而如图3所示,为该种方式得到的贴胶极耳的截面图,在图中极耳边缘的位置胶厚(参见图3中a处)和极耳胶最薄区域胶厚(参见图3中b处)均存在厚度过低的情况;其中,极耳边缘的位置是极耳与极耳胶之间出现电解液泄漏问题的风险位置,该处厚度过低会导致极耳与极耳胶之间密封性下降;而极耳胶最薄区域胶厚则影响极耳位置的绝缘性和密封性,极耳胶最薄区域胶厚过低会导致密封性和绝缘性的下降,因此,有必要对现有极耳制备工艺进行改进以解决上述问题。

技术实现思路

1、针对现有极耳制备工艺存在极耳胶存在密封性不足的问题,本发明提供一种电池极耳制备系统、制备方法、电池极耳及锂离子电池。

2、本发明解决上述技术问题所采用的技术方案如下:

3、一方面,本发明提供了一种电池极耳制备方法,包括以下操作步骤:

4、分切:提供一种贴胶极耳组,贴胶极耳组中包括多个极耳和两条极耳胶带,所述极耳胶带为具有热收缩性的热塑性树脂,多个极耳沿极耳胶带的延伸方向间隔排列于在两条相互平行的极耳胶带之间,极耳的两端均露出于所述极耳胶带的投影范围,且在相邻两个极耳之间的区域,两条极耳胶带相互贴合形成胶带重叠部,在所述胶带重叠部进行分切,以使多个极耳相互独立形成贴胶极耳,且贴胶极耳的两侧具有由所述胶带重叠部分切得到的胶带自由段;

5、排气泡热压:所述极耳胶带包括极耳和位于极耳两侧表面的极耳胶带,两个所述极耳胶带的两端延伸出所述极耳边缘并相互贴合形成有胶带自由段,对贴胶极耳两侧的极耳胶带位置进行排气泡热压处理;

6、高温熔接:对贴胶极耳的极耳进行加热处理,且整个高温熔接过程中贴胶极耳两侧的胶带自由段保持自由状态,通过极耳本身高温使胶带自由段靠近极耳边缘的位置发生熔融,同时胶带自由段朝极耳边缘方向热收缩,在极耳边缘位置形成增厚区;

7、冷压成型:对高温熔接后的贴胶极耳进行冷压,在胶带自由段与极耳边缘接触的角位置压出溢胶区,得到电池极耳。

8、可选的,所述分切操作之前还包括以下操作:

9、贴胶:将多个极耳沿极耳胶带的延伸方向间隔排列于在两条相互平行的极耳胶带之间;初步压合,每次操作仅对单个极耳进行压合,使两条极耳胶带贴附于极耳的两侧表面,将压合后的极耳移动前进,在相同的两条极耳胶带之间进行下一极耳的压合,且在相邻两个极耳之间的区域,两条极耳胶带相互贴合形成胶带重叠部。

10、可选的,所述初步压合操作中,对所述极耳露出于所述极耳胶带的一端进行夹持和加热,加热温度为130℃~140℃;同时,对极耳两侧的极耳胶带进行热压,热压温度为130℃~140℃。

11、可选的,所述排气泡热压操作中,对所述极耳露出于所述极耳胶带的两端进行夹持和加热,加热温度为155℃~165℃;同时,对极耳两侧的极耳胶带进行热压,热压温度为120℃~145℃。

12、可选的,所述高温熔接操作中,对所述极耳露出于所述极耳胶带的两端进行夹持和加热,加热温度为210℃~230℃,且不对所述极耳两侧的极耳胶带进行压合,贴胶极耳两侧的胶带自由段保持自由状态。

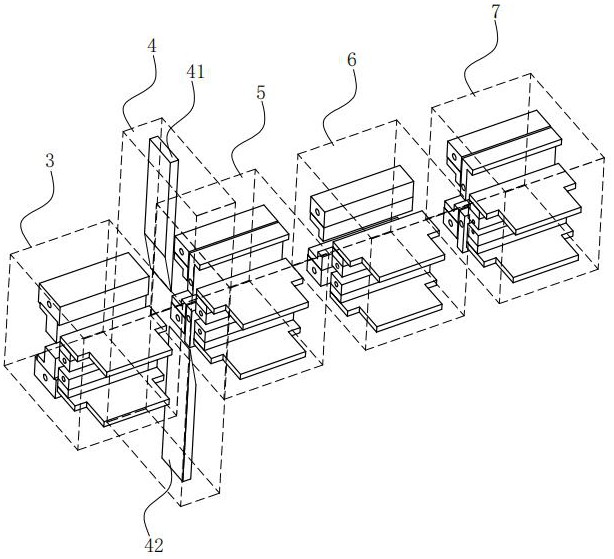

13、再一方面,本发明提供了一种电池极耳制备系统,包括分切工位、排气泡热压工位、高温熔接工位和冷压成型工位,所述分切工位、所述排气泡热压工位、所述高温熔接工位和所述冷压成型工位沿所述电池极耳的输送方向依次间隔设置,所述分切工位用于对胶带重叠部分切得到的胶带自由段;所述排气泡热压工位用于对贴胶极耳两侧的极耳胶带位置进行排气泡热压处理;所述高温熔接工位用于对贴胶极耳的极耳进行加热处理;所述冷压成型工位用于对高温熔接后的贴胶极耳进行冷压。

14、可选的,还包括有贴胶工位,所述贴胶工位、所述分切工位、所述排气泡热压工位、所述高温熔接工位和所述冷压成型工位沿一直线依次间隔设置,所述贴胶工位设置有第一夹持头、第二夹持头、第一压合模具、第二压合模具、第一驱动机构和第二驱动机构,所述第一夹持头、所述第二夹持头、所述第一压合模具和所述第二压合模具均设置有加热结构;所述第一夹持头和所述第二夹持头用于夹持极耳的一端,由所述第一驱动机构控制所述第一夹持头和所述第二夹持头相互靠近或相互分离;所述一压合模具和所述第二压合模具用于压合极耳两侧的极耳胶带,由所述第二驱动机构控制所述第一压合模具和所述第二压合模具相互靠近或相互分离。

15、可选的,所述分切工位设置有第一切割刀具、第二切割刀具和第三驱动机构,所述第一切割刀具和所述第二切割刀具用于分切胶带重叠部;由所述第三驱动机构控制所述第一切割刀具和所述第二切割刀具相互靠近或相互分离;

16、所述排气泡热压工位设置有第三夹持头、第四夹持头、第一定位模具、第二定位模具、第三压合模具、第四压合模具、第四驱动机构、第五驱动机构和第六驱动机构,所述第三夹持头、所述第四夹持头、所述第一定位模具、所述第二定位模具、所述第三压合模具和所述第四压合模具均设置有加热结构;所述第三夹持头和所述第四夹持头用于夹持极耳的一端,由所述第四驱动机构控制所述第三夹持头和所述第四夹持头相互靠近或相互分离;所述第一定位模具和所述第二定位模具用于夹持极耳的另一端,由所述第五驱动机构控制所述第一定位模具和所述第二定位模具相互靠近或相互分离;所述第三压合模具和所述第四压合模具用于压合极耳两侧的极耳胶带,由所述第六驱动机构控制所述第三压合模具和所述第四压合模具相互靠近或相互分离;

17、所述高温熔接工位设置有第五夹持头、第六夹持头、第三定位模具、第四定位模具、第七驱动机构和第八驱动机构,所述第五夹持头、所述第六夹持头、所述第三定位模具和所述第四定位模具均设置有加热结构;所述第五夹持头和所述第六夹持头用于夹持极耳的一端,由所述第七驱动机构控制所述第五夹持头和所述第六夹持头相互靠近或相互分离;所述第三定位模具和所述第四定位模具用于夹持极耳的另一端,由所述第八驱动机构控制所述第三定位模具和所述第四定位模具相互靠近或相互分离;

18、所述冷压成型工位设置有第七夹持头、第八夹持头、第五定位模具、第六定位模具、第五压合模具、第六压合模具、第九驱动机构、第十驱动机构和第十一驱动机构,所述第七夹持头、所述第八夹持头、所述第五定位模具、所述第六定位模具、所述第五压合模具、所述第六压合模具均设置有冷却结构;所述第七夹持头和所述第八夹持头用于夹持极耳的一端,由所述第九驱动机构控制所述第七夹持头和所述第八夹持头相互靠近或相互分离;所述第五定位模具和所述第六定位模具用于夹持极耳的另一端,由所述第十驱动机构控制所述第五定位模具和所述第六定位模具相互靠近或相互分离;所述第五压合模具和所述第六压合模具用于压合极耳两侧的极耳胶带,由所述第十一驱动机构控制所述第五压合模具和所述第六压合模具相互靠近或相互分离;

19、所述电池极耳制备系统还包括有导轨和往复行走机构,所述往复行走机构往返位移地设置于所述导轨上,所述第一驱动机构、所述第四驱动机构、所述第七驱动机构和所述第九驱动机构沿所述导轨的延伸方向依次间隔设置于所述行走机构上,且所述第一驱动机构、所述第四驱动机构、所述第七驱动机构和所述第九驱动机构之间的间距一致。

20、再一方面,本发明提供了一种电池极耳,由如上所述的电池极耳制备方法或如上所述的电池极耳制备系统制备得到。

21、再一方面,本发明提供了一种锂离子电池,包括正极、负极和电解液,所述正极设置有正极极耳,所述负极设置有负极极耳,所述正极极耳和/或所述负极极耳选自如上所述的电池极耳。

22、根据本发明提供的电池极耳制备方法,采用分切的方式将贴胶极耳组相互分离形成相互独立的贴胶极耳,同时在极耳的两侧形成胶带自由段;在经过排气泡热压处理之后,进行高温熔接操作,即对所述极耳本身进行高温加热,通过极耳本身的高温使极耳胶与极耳接触的表面发生熔融并提高极耳胶和极耳之间的密封性,需要说明的是,所述高温熔接操作并非单纯加热并使极耳胶表面熔融,由于所述极耳胶带为具有热收缩性的热塑性树脂,其加热温度需满足使胶带自由段靠近极耳边缘的位置发生熔融和热收缩,在极耳边缘位置形成增厚区,以提高极耳边缘的位置胶厚(参见图5中c处)和极耳胶最薄区域胶厚(参见图5中d处),提高极耳边缘与极耳胶之间的密封性和绝缘性。

- 还没有人留言评论。精彩留言会获得点赞!