电池单体、电池装置、用电装置及电极组件的制备方法与流程

本技术涉及电池,特别是涉及一种电池单体、电池装置、用电装置及电极组件的制备方法。

背景技术:

1、随着电池装置技术的发展,为了提高电池装置的能量容量及充电速度,卷绕式电池应运而生。

2、随着电池装置循环次数的增加,电极组件的极片向外膨胀的膨胀力也会增加,尤其是外圈的膨胀力的增加尤为明显,导致位于电极组件外圈的极片易于发生开裂,极片的开裂处存在刺破隔膜引起短路等风险,从而导致电池单体及电池装置的可靠性较低。

技术实现思路

1、鉴于上述问题,本技术提供电池单体、电池装置、用电装置及电极组件的制备方法,以减少或消除电极组件外圈的极片发生开裂的风险,从而提高电池单体及电池装置的可靠性。

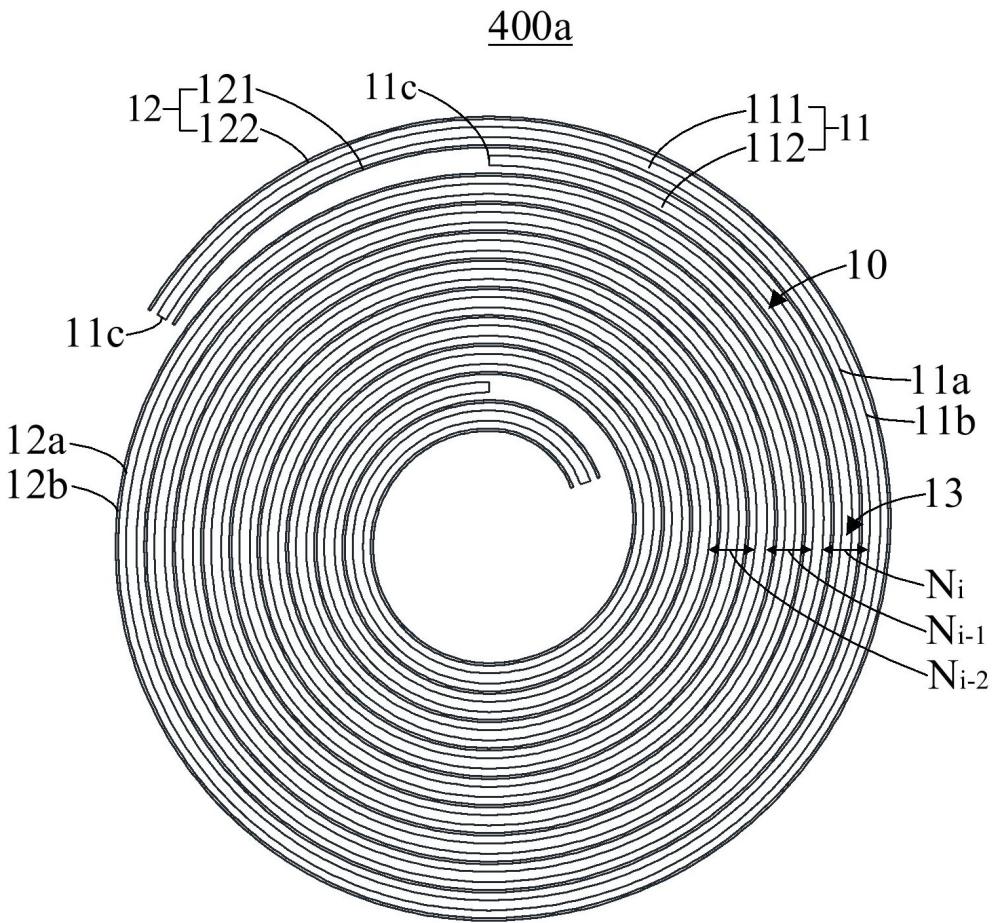

2、第一方面,本技术提供了一种电池单体,电池单体包括:壳体,具有第一容纳空间和连通第一容纳空间的开口;电极组件,电极组件设于壳体内,第一容纳空间用于容纳电极组件;以及端盖,端盖连接于壳体并封闭开口;电极组件包括卷绕设置的正极极片、隔膜及负极极片,电极组件的圈数定义为n=1,2,3……(i-4),(i-3),(i-2),(i-1),i;其中,i为正整数,电极组件的总圈数大于或等于4;其中,电极组件沿其周向延伸设置的至少部分区域的层间间距由第(x+1)圈至第i圈逐渐增加,且i和x之间的差值与i之间的比值大于或等于1/4。通过使电极组件沿其周向延伸设置的至少部分区域的层间间距由第(x+1)圈至第i圈逐渐增加,且i和x之间的差值与i之间的比值大于或等于1/4,从而增加第(x+1)圈至第i圈中相邻设置的两极片之间的距离,为极片的膨胀提供充足的缓冲空间,能够减小因极片的膨胀和收缩而产生的应力,且所产生的应力能够均匀分布,有助于缓解电极组件在电池单体的循环过程中的应力积累及应力集中,从而减少极片出现褶皱、变形、开裂等问题,降低析锂风险,使得电池单体及电池装置的可靠性提高。

3、在一些实施例中,正极极片的收尾端和/或负极极片的收尾端位于至少部分区域。通过使正极极片的收尾端和/或负极极片的收尾端位于上述至少部分区域,能够减小或消除负极极片的收尾端朝向其内侧毗邻的极片的剪应力,和/或减小或消除正极极片的收尾端朝向其内侧毗邻的极片的剪应力,从而减小或消除正极极片的收尾端和/或负极极片的收尾端内侧毗邻的极片发生开裂,并划破隔膜而导致正极极片、负极极片搭接,引起短路等风险,进一步提高电池单体及电池装置的可靠性。

4、在一些实施例中,至少部分区域的第1圈至第x圈的层间间距相同,且小于第(x+1)圈的层间间距。通过使电极组件沿其周向延伸设置的至少部分区域的第1圈至第x圈的层间间距相同,且小于第(x+1)圈的层间间距,以使电极组件的第1圈至第x圈的层间间距与所在区域的膨胀力的大小相适配,从而使得电极组件的应力分布均匀,能够减小或克服因层间间距过大、所在区域的膨胀力过小而导致极片与隔膜之间的压力无法得到有效释放等问题,以减小或消除电极组件从第1圈至第x圈的极片发生开裂的风险,从而进一步提高电池单体及电池装置的可靠性。

5、在一些实施例中,比值小于或等于1/2。通过使i和x之间的差值与i之间的比值小于或等于1/2,从而限制第x圈的下限,以使第x圈的取值不会过小,从而使得第1圈至第x圈的层间间距与所在区域的膨胀力的大小相适配。

6、在一些实施例中,至少部分区域的层间间距从第(x+1)圈至第i圈呈线性增长、幂指数型增长或阶梯式增长。根据需要选择每圈都对应调整卷绕参数或者多圈调整一次卷绕参数,以使至少部分区域的层间间距从第(x+1)圈至第i圈呈线性增长、幂指数型增长或阶梯式增长,使得极片所受到的膨胀力大小与层间间距的大小相适配,能够更好地改善极片出现褶皱、变形、开裂等问题。

7、在一些实施例中,至少部分区域的隔膜的表面设有涂层,涂层的重量从第(x+1)圈至第i圈逐渐增加;层间间距为两相邻设置的负极极片之间的距离,或者为两相邻设置的正极极片之间的距离。通过使至少部分区域的隔膜的涂层的重量从第(x+1)圈至第i圈逐渐增加,以使至少部分区域的隔膜沿电极组件的径向的尺寸从第(x+1)圈至第i圈逐渐增加,从而更好地缓解正极极片与负极极片之间的应力积累及应力集中,能够提高电池单体及电池装置的可靠性。

8、在一些实施例中,隔膜的第一内表面和/或第一外表面设有涂层,设于第一内表面的涂层沿电极组件的径向的尺寸从第(x+1)圈至第i圈逐渐增加,和/或设于第一外表面的涂层沿径向的尺寸从第(x+1)圈至第i圈逐渐增加。通过使设于第一内表面的涂层沿电极组件的径向的尺寸从第(x+1)圈至第i圈逐渐增加,和/或设于第一外表面的涂层沿径向的尺寸从第(x+1)圈至第i圈逐渐增加,使得隔膜沿电极组件的径向的尺寸从第(x+1)圈至第i圈逐渐增加,从而更好地分散正极极片与负极极片之间的应力,缓解正极极片与负极极片之间的应力集中,能够提高电池单体及电池装置的可靠性。

9、在一些实施例中,至少部分区域的第(x+1)圈至第i圈的正极极片和/或负极极片上形成有凸点,凸点沿电极组件的径向的尺寸逐渐增加,层间间距为分别位于相邻设置的正极极片的第二内表面或第二外表面的两个隔膜之间的距离,或者为分别位于相邻设置的负极极片的第二内表面或第二外表面的两个隔膜之间的距离。如此设置,一方面使得电极组件的内部结构更加稳定,电流分布更加均匀,有助于提升电池单体的整体性能;另一方面能够减小因极片的膨胀和收缩而产生的应力,且所产生的应力能够均匀分布,有助于缓解电极组件在电池单体的循环过程中的应力积累及应力集中,从而减少极片出现褶皱、变形、开裂等风险,降低析锂风险,进一步提高电池单体及电池装置的可靠性。

10、在一些实施例中,正极极片及负极极片中的至少一者的第二内表面和/或第二外表面设有凸点,设于第二内表面的凸点沿径向的尺寸从第(x+1)圈至第i圈逐渐增加,和/或设于第二外表面的凸点沿径向的尺寸从第(x+1)圈至第i圈逐渐增加。通过使设于第二内表面的凸点沿径向的尺寸从第(x+1)圈至第i圈逐渐增加,和/或设于第二外表面的凸点沿径向的尺寸从第(x+1)圈至第i圈逐渐增加,不仅使得电极组件的内部结构稳定,电流分布更加均匀,有助于提升电池单体的整体性能;而且还能够减小因极片的膨胀和收缩产生的应力,减小极片发生开裂的风险,进一步提高电池单体及电池装置的可靠性。

11、在一些实施例中,至少部分区域包括沿周向延伸设置的扇形区域,正极极片的收尾端位于扇形区域内,和/或负极极片的收尾端位于扇形区域内。通过使扇形区域的层间间距由第(x+1)圈至第i圈逐渐增加,且正极极片的收尾端位于扇形区域内,和/或负极极片的收尾端位于扇形区域内,能够减小或消除负极极片的收尾端朝向其内侧毗邻的极片的剪应力,和/或减小或消除正极极片的收尾端朝向其内侧毗邻的极片的剪应力,从而减小或消除正极极片的收尾端和/或负极极片的收尾端内侧毗邻的极片发生开裂,并划破隔膜而导致正极极片、负极极片搭接,引起短路等风险,进一步提高电池单体及电池装置的可靠性。

12、第二方面,本技术提供了一种电池装置,电池装置包括:电池箱体,形成有第二容纳空间;以及上述电池单体;电池单体设于第二容纳空间内。通过使电极组件沿其周向延伸设置的至少部分区域的层间间距由第(x+1)圈至第i圈逐渐增加,且i和x之间的差值与i之间的比值大于或等于1/4,从而增加第(x+1)圈至第i圈中相邻设置的两极片之间的距离,为极片的膨胀提供充足的缓冲空间,能够减小因极片的膨胀和收缩而产生的应力,且所产生的应力能够均匀分布,有助于缓解电极组件在电池单体的循环过程中的应力积累及应力集中,从而减少极片出现褶皱、变形、开裂等问题,降低析锂风险,使得电池单体及电池装置的可靠性提高。

13、第三方面,本技术提供了一种用电装置,用电装置包括:上述电池装置。通过使电极组件沿其周向延伸设置的至少部分区域的层间间距由第(x+1)圈至第i圈逐渐增加,且i和x之间的差值与i之间的比值大于或等于1/4,从而增加第(x+1)圈至第i圈中相邻设置的两极片之间的距离,为极片的膨胀提供充足的缓冲空间,能够减小因极片的膨胀和收缩而产生的应力,且所产生的应力能够均匀分布,有助于缓解电极组件在电池单体的循环过程中的应力积累及应力集中,从而减少极片出现褶皱、变形、开裂等问题,降低析锂风险,能够提高电池单体及电池装置的可靠性。

14、第四方面,本技术提供了一种电极组件的制备方法,电极组件的正极极片、负极极片及隔膜的圈数定义为n=1,2,3……(i-4),(i-3),(i-2),(i-1),i;其中,i为正整数,电极组件的总圈数大于或等于4;制备方法包括:提供正极极片、负极极片及隔膜;对正极极片、负极极片及隔膜进行卷绕操作,得到电极组件;其中,电极组件沿其周向延伸设置的至少部分区域的第(x+1)圈至第i圈的层间间距逐渐增加,且i和x之间的差值与i之间的比值大于或等于1/4。通过上述步骤,能够增加第(x+1)圈至第i圈中相邻设置的两极片之间的距离,为极片的膨胀提供充足的缓冲空间,能够减小因极片的膨胀和收缩而产生的应力,且所产生的应力能够均匀分布,有助于缓解电极组件在电池单体的循环过程中的应力积累及应力集中,从而减少极片出现褶皱、变形、开裂等问题,降低析锂风险,使得电池单体及电池装置的可靠性提高。

15、在一些实施例中,提供隔膜的操作,包括:提供隔膜;确定重量参数、至少部分区域的第(x+1)圈至第i圈中每圈隔膜的起止位置参数,并基于重量参数及起止位置参数在至少部分区域的第(x+1)圈至第i圈中隔膜的表面形成厚度逐渐增加的涂层;其中,隔膜的第一内表面和/或第一外表面设有涂层。通过上述步骤在至少部分区域的第(x+1)圈至第i圈中隔膜的表面形成厚度逐渐增加的涂层,能够使至少部分区域的隔膜的沿电极组件的径向的尺寸从第(x+1)圈至第i圈逐渐增加,从而更好地分散正极极片与负极极片之间的应力,缓解正极极片与负极极片之间的应力集中,能够提高电池单体及电池装置的可靠性。

16、在一些实施例中,提供正极极片或负极极片的操作,包括:提供正极极片和/或负极极片;确定压力参数、至少部分区域的第(x+1)圈至第i圈中每圈正极极片和/或负极极片的起止位置参数,并基于压力参数及起止位置参数利用凸点辊对正极极片和/或负极极片进行辊压,以在至少部分区域的第(x+1)圈至第i圈中正极极片和/或负极极片的表面形成高度逐渐增加的凸点;其中,正极极片及负极极片中的至少一者的第二内表面和/或第二外表面设有凸点。通过上述步骤实现从第(x+1)圈至第i圈,正极极片和/或负极极片的表面形成高度逐渐增加的凸点,一方面使得电池的内部结构更加稳定,电流分布更加均匀,有助于提升电池的整体性能;另一方面能够减小因极片的膨胀和收缩产生的应力,且所产生的应力能够均匀分布,有助于缓解应力积累及应力集中,从而减少极片出现褶皱、变形、开裂等风险,降低析锂风险,进一步提高电池单体及电池装置的可靠性。

17、在一些实施例中,对正极极片、负极极片及隔膜进行卷绕操作,包括:确定张力参数、至少部分区域的第(x+1)圈至第i圈中每圈正极极片、负极极片及隔膜的起止位置参数,并基于张力参数及起止位置参数控制至少部分区域的第(x+1)圈至第i圈中正极极片、负极极片及隔膜的卷绕张力;其中,卷绕张力从至少部分区域的第(x+1)圈至第i圈逐圈递减。通过上述步骤能够实现从第(x+1)圈至第i圈,正极极片与隔膜之间的距离以及负极极片与隔膜之间的距离逐渐增加,能够为极片的膨胀提供充足的缓冲空间,减小因极片的膨胀和收缩产生的应力,且所产生的应力能够均匀分布,有助于缓解电极组件在电池单体的循环过程中的应力积累及应力集中,从而减少极片出现褶皱、变形、开裂等风险,降低析锂风险,能够提高电池单体及电池装置的可靠性。

18、在一些实施例中,对正极极片、负极极片及隔膜进行卷绕操作,还包括:基于恒定张力对电极组件的第1圈至第x圈进行卷绕;其中,恒定张力大于第(x+1)圈的卷绕张力。通过恒定张力对电极组件的第1圈至第x圈进行卷绕,使得第1圈至第x圈的层间间距相同,以使电极组件的第1圈至第x圈的层间间距的变化与所在区域的膨胀力的大小相适配,从而使得电极组件的应力分布均匀,克服因层间间距过大、所在区域的膨胀力过小而导致极片与隔膜之间的压力无法得到有效释放等问题,以减小或消除电极组件从第1圈至第x圈的极片发生开裂的风险,从而进一步提高电池单体及电池装置的可靠性。

19、本技术提供的电池单体包括壳体、电极组件以及端盖,壳体具有第一容纳空间和连通第一容纳空间的开口;电极组件设于壳体内,第一容纳空间用于容纳电极组件;端盖连接于壳体并封闭开口;电极组件包括卷绕设置的正极极片、隔膜及负极极片,电极组件的圈数定义为n=1,2,3……(i-4),(i-3),(i-2),(i-1),i;其中,i为正整数,电极组件的总圈数大于或等于4;其中,电极组件沿其周向延伸设置的至少部分区域的层间间距由第(x+1)圈至第i圈逐渐增加,且i和x之间的差值与i之间的比值大于或等于1/4。通过使电极组件沿其周向延伸设置的至少部分区域的层间间距由第(x+1)圈至第i圈逐渐增加,且i和x之间的差值与i之间的比值大于或等于1/4,从而增加第(x+1)圈至第i圈中相邻设置的两极片之间的距离,为极片的膨胀提供充足的缓冲空间,能够减小因极片的膨胀和收缩而产生的应力,且所产生的应力能够均匀分布,有助于缓解电极组件在电池单体的循环过程中的应力积累及应力集中,从而减少极片出现褶皱、变形、开裂等问题,降低析锂风险,使得电池单体及电池装置的可靠性提高。

- 还没有人留言评论。精彩留言会获得点赞!