一种半导体激光器的制造方法与流程

本发明涉及一种半导体激光器光制备方法,属于半导体光电子器件工艺。

背景技术:

1、氮化镓(gan)基半导体激光器是激光显三基色中蓝、绿光源的最优选择,在激光照明和显示、光信息存储、量子技术、水下通信、金属焊接和激光增材制造等领域具有重要应用价值和广阔市场前景。现有gan激光器多采用边发射的有源区出光模式,利用基材晶体的天然解理面作为反射面形成f-p谐振腔,并在腔内形成自激振荡,从而实现从谐振腔端面激射出光。多层结构的腔面膜是激光器腔面的重要组成结构,既可以有效保证器件工作时腔面不被氧化提高环境稳定性,又可以通过改变出射腔面的反射率降低器件的工作电流提升器件寿命。理想边发射半导体激光器的腔面是相互平行的一对晶体的自然解理面,其表面平坦且光滑,由于激光器材料与工作环境界面的折射率突变使自发辐射光在解理面实现有效光反射,经多次反射后形成自激振荡,最终形成激光出射。腔面镀膜技术可以有效的通过反射率调控实现激光器阈值、出光方向和频率的选择。腔面膜还可以有效钝化腔面解理过程导致的界面悬键和缺陷,减小腔面损耗,提升器件的性能和寿命。然而,激射过程中由于芯片厚度方向的波导限制不理想,激射光向衬底泄漏成为腔面发光的源头。此外,腔面膜与gan和工作环境的界面都存在折射率差,特别是腔面膜与环境界面(一般为空气,其折射率为1),易形成强的波导限制效应,导致波导漏光被限制在腔面膜和空气界面中,最终使得整个腔面发光。

2、理想激光束经过光学系统整形获得指定需求的远场图案,广泛应用于激光照明、激光显示、激光测距和激光标线等装置。然而,伴随着腔面发光,激光在光学调控系统中出现杂散光(即经过准直、聚焦后发光腔面在远场成像),影响光学整形的效果,导致光束应用品质下降。例如,激光标线应用中激光经过光学准直、聚焦过程,焦点汇聚到柱镜(或者鲍威尔棱镜上),形成高亮度可辨识的线状远场图案,应用于机械制造、精密仪器生产、冶金切割和建筑装饰等领域的标线。携带腔面发光的激光束,不可避免的在光学整形系统中形成杂散光,并在远场呈现腔面形状的“方形窗口”像,严重影响光束质量,降低设备精度及可靠性。为解决腔面发光,外延保持不变的条件下需要破坏腔面膜的波导限制,消除腔面发光现象,提高光束质量。针对这一问题,首先,可以从腔面膜切入,利用“阴影”效应选用吸收材料沉积在指定区域内,减弱腔面发光效应,提高光束质量,见日本专利:特开2020-129653(p2020-129653a)。此专利方案为了实现“阴影”效应需要对激光器巴条进行二次排巴并对腔面进行二次选区镀膜,制备工序和镀膜难度增加,过程中容易对腔面产生二次污染和损伤,降低生产效率和良品率。此外,要求镀膜设备具有良好的沉积方向性,限制二次生长的吸收膜在腔面的横向扩散,保证选区镀膜的精度。其次,也可以从激光器腔面切入,针对腔面发光限制区域,进行材料的选区微加工,选区微结构的制备增加了光学限制能力并破坏腔面膜的波导限制能力,解决腔面发光,提高激光器光束质量。

技术实现思路

1、本发明的目的是针对上述技术难题结合产业化生产需求创新地提出一种半导体激光器的制造方法,能够实现半导体激光器元件的光束整形。该方法创新性地采用选区微加工技术,在腔面解理前,通过对晶圆预处理实现激光器腔面的选区光学限制微结构,消除腔面发光,解决远场“方窗”问题,提高光束质量。本发明的最大优势是在腔面解理前完成了选区光学限制微结构的制备,避免腔面污染并解决远场“方窗”问题,提高了产品性能及生产良率,为商业化应用提供可靠技术保障。

2、本发明采用的技术方案如下:

3、一种半导体激光器的制造方法,采用热氧化腔面选区的方式制备选区光学限制微结构,包括以下步骤:

4、步骤1:在激光器外延片上沉积sio2层,其中sio2作为抗氧化保护层。

5、步骤2:通过光刻方法在外延片表面定义热氧化区域,并通过刻蚀工艺将光刻定义图形转移到sio2层,sio2未覆盖区域为热氧化区域。

6、步骤3:采用热氧化工艺对sio2图形定义的外延片进行氧化处理,最终通过表面热氧扩散效应在晶圆厚度方向上获得图形化的改性区域,即完成选区光学限制微结构制备。

7、步骤4:采用刻蚀方法去除sio2抗氧化保护层,通过光刻、刻蚀、镀膜等工艺将激光器脊型结构以及p面电极制备完成,样品表面除了脊型窗口结构区域以外均有sio2绝缘层覆盖。

8、步骤5:样品p面旋涂光刻保护膜,通过上蜡设备将晶圆固定到陶瓷托盘上,进行衬底晶圆的背面机械减薄、粗磨、精磨和抛光等步骤,最终获得厚度<150μm量级的减薄晶圆样品。

9、步骤6:对减薄晶圆进行腔面解理、腔面镀膜、单管划裂、测试分选等步骤完成半导体激光器芯片的完整制备过程。

10、一种半导体激光器的制造方法,采用离子注入腔面选区的方式制备选区光学限制微结构,包括以下步骤:

11、步骤1:在激光器外延片上沉积sio2层,其中sio2作为离子注入保护层。

12、步骤2:通过光刻方法在外延片表面定义离子注入区域,并通过刻蚀工艺将光刻定义图形转移到sio2层,sio2未覆盖区域为离子注入区域。

13、步骤3:采用离子注入工艺对sio2图形定义的外延片进行选区离子注入,最终通过表面离子注入在晶圆厚度方向上获得图形化的改性区域,即完成选区光学限制微结构制备。

14、步骤4:采用刻蚀方法去除sio2离子注入保护层,通过光刻、刻蚀、镀膜等工艺将激光器脊型结构以及p面电极制备完成,样品表面除了脊型窗口结构区域以外均有sio2绝缘层覆盖。

15、步骤5:样品p面旋涂光刻保护膜,通过上蜡设备将晶圆固定到陶瓷托盘上,进行衬底晶圆的背面机械减薄、粗磨、精磨和抛光等步骤,最终获得厚度<150μm量级的减薄晶圆样品。

16、步骤6:对减薄晶圆进行腔面解理、腔面镀膜、单管划裂、测试分选等步骤完成半导体激光器芯片的完整制备过程。

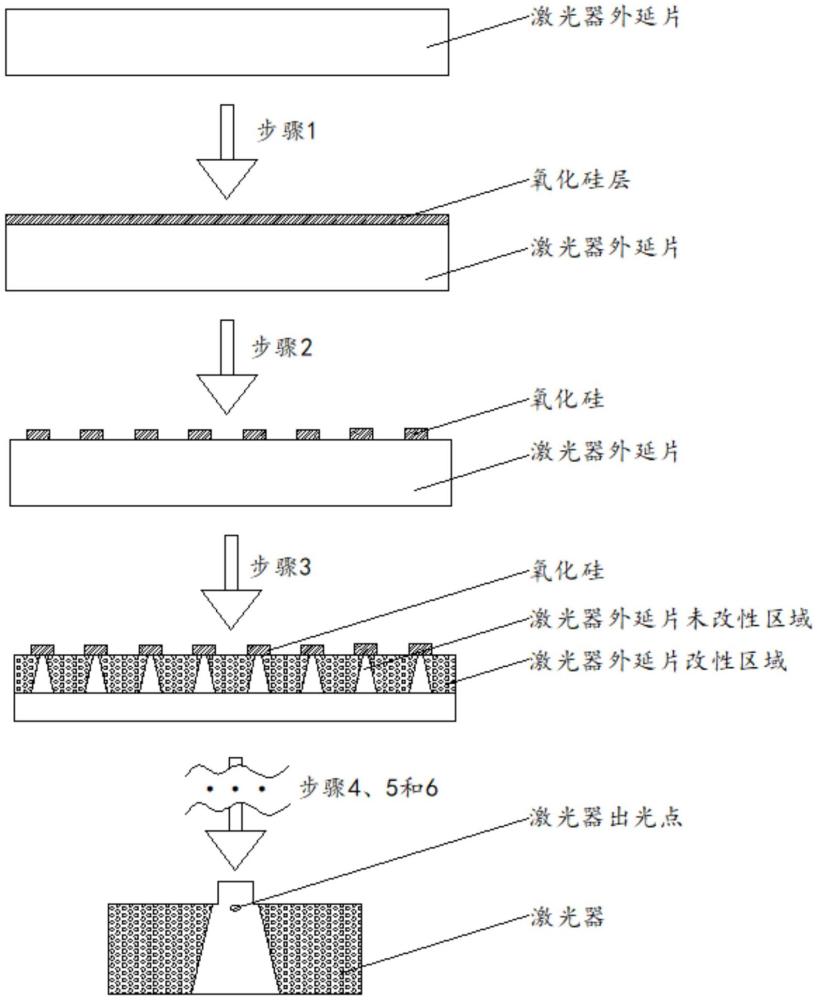

17、一种半导体激光器的制造方法,采用激光改性腔面选区的方式制备选区光学限制微结构,包括以下步骤:

18、步骤1:采用研磨抛光技术对激光器外延片的衬底面进行抛光,获得表面光滑透光的外延衬底。

19、步骤2:在透光衬底侧通过激光照射改性技术在晶圆厚度方向上获得图形化的改性区域,即完成选区光学限制微结构制备。

20、步骤3:在外延片正面,通过光刻、刻蚀、镀膜等工艺将激光器脊型结构以及p面电极制备完成,样品表面除了脊型窗口结构区域以外均有sio2绝缘层覆盖。

21、步骤4:样品p面旋涂光刻保护膜,通过上蜡设备将晶圆固定到陶瓷托盘上,进行衬底晶圆的背面机械减薄、粗磨、精磨和抛光等步骤,最终获得厚度<150μm量级的减薄晶圆样品。

22、步骤5:对减薄晶圆进行腔面解理、腔面镀膜、单管划裂、测试分选等步骤完成半导体激光器芯片的完整制备过程。

23、本发明的有益效果:

24、本方法创造性的通过晶圆表面处理精准实现半导体激光器腔面的选区微结构制备,选区微结构增加了光学限制能力并破坏腔面膜的波导限制能力,解决腔面发光问题,提高激光器光束质量。首先,本发明的最大有益效果是腔面选区微结构的制备是在激光器工艺之前,巧妙地采用微纳加工技术通过激光器外延片的表面预制到激光器腔面指定区域,实现有效腔面发光限制,其完全避免了激光器腔面的污染和损伤,降低了工艺难度,极大提高了激光器的性能和良品率。其次,选区微结构的制备是通过晶圆表面精确预制在激光器腔面,其制备工艺简单、高效且与半导体加工流程兼容,不增加生产设备投入,适合产业化推广,具有实用性。

- 还没有人留言评论。精彩留言会获得点赞!