一种半导体封装及其制造方法与流程

本发明涉及半导体封装,具体为一种半导体封装及其制造方法。

背景技术:

1、半导体封装是指将通过测试的晶圆按照产品型号及功能需求加工得到独立芯片的过程,即将制作好的半导体器件放入具有支持、保护的塑料、陶瓷或金属外壳中,并与外界驱动电路及其他电子元器件相连的过程,半导体封装是将微电子设备中的半导体芯片用特定外壳进行封装的过程,通常包括将芯片连接到封装底座或基板上,并使用封装材料(如塑料、陶瓷或金属)将其覆盖。封装的主要目的是保护芯片免受机械、化学或环境损坏,并为其提供电气连接,但现有半导体封装技术存在以下主要问题:缺乏焊接导线支撑:焊接导线部件在封装过程中易因缺乏支撑结构而偏移或脱焊,影响封装良率和可靠性,封装内部电路的安全和稳定难以保证;密封性能不足:封装不具备密封胶槽,封装密封效果不佳,外部水分、灰尘等有害物质易侵入,对电路和元件造成损害,缩短使用寿命,这些问题限制了半导体器件的性能和稳定性,迫切需要开发新型封装技术以提高其可靠性和使用寿命。

技术实现思路

1、本发明的目的在于提供一种半导体封装及其制造方法,以解决上述背景技术中提出的现有半导体封装技术存在以下主要问题:缺乏焊接导线支撑:焊接导线部件在封装过程中易因缺乏支撑结构而偏移或脱焊,影响封装良率和可靠性,封装内部电路的安全和稳定难以保证;密封性能不足:封装不具备密封胶槽,封装密封效果不佳,外部水分、灰尘等有害物质易侵入,对电路和元件造成损害,缩短使用寿命,这些问题限制了半导体器件的性能和稳定性,迫切需要开发新型封装技术以提高其可靠性和使用寿命的问题。

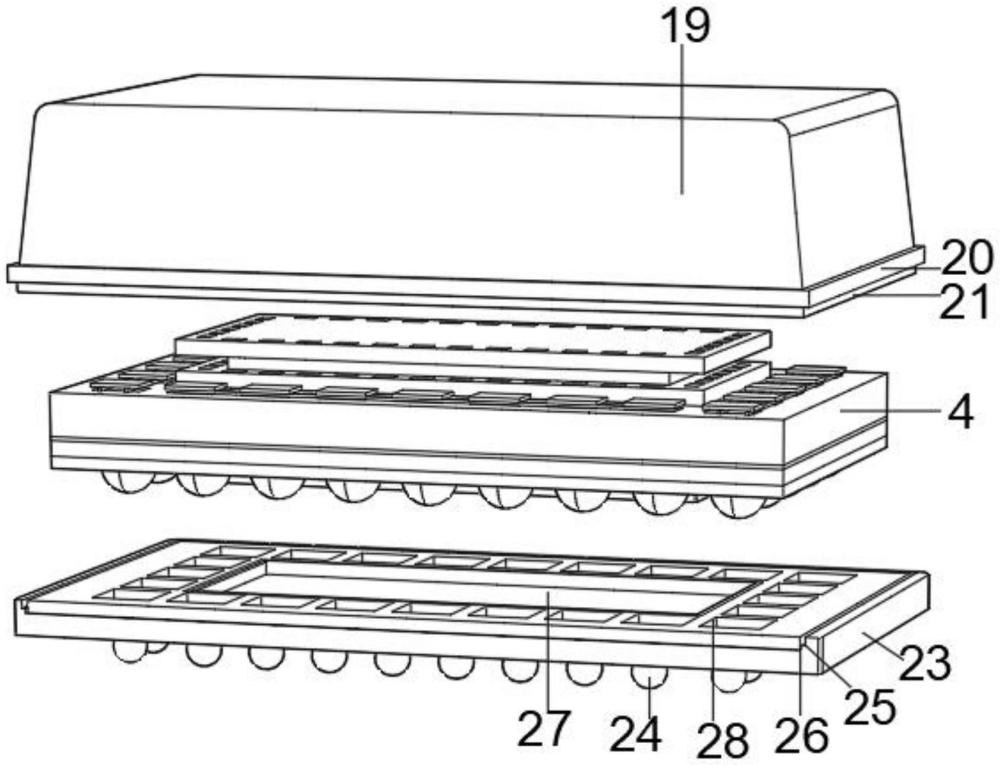

2、为实现上述目的,本发明提供如下技术方案:一种半导体封装,包括em i屏蔽层,所述em i屏蔽层的顶部固接有一号支撑模,所述一号支撑模的顶部固接有二号支撑模,所述二号支撑模的顶部固接有半导体基板,所述em i屏蔽层的内部等距固接有多个连接凸块,所述连接凸块的底部固接有一号导电凸块,所述一号导电凸块的顶部与em i屏蔽层固接,所述一号支撑模的内部设置有连接组件,所述连接组件与连接凸块相连,所述半导体基板的内部设置有导电组件,所述导电组件与连接组件连接,所述导电组件的顶部等距设置有顶导电块,所述顶导电块的顶部固接有顶金属板,所述顶金属板的顶部固接有一号导电块,所述一号导电块的顶部设置有金属迹线,所述金属迹线的顶部等距设置有多个二号导电块,所述二号导电块的顶部设置有封装金属板,所述半导体基板的顶部设置有一号裸片,所述一号裸片的顶部设置有二号裸片,所述二号裸片的顶部设置有三号裸片,所述一号裸片的内部等距设置有多个一号连接点,所述三号裸片的顶部等距设置有多个二号连接点,所述一号连接点与金属迹线之间通过导线焊接相连,所述封装金属板的底部与二号连接点之间连接,所述三号裸片的上方设置有外壳,所述外壳的内侧设置有封装固定组件,用于对一号导电块、金属迹线、二号导电块、封装金属板的封装位置固定,所述外壳的外侧固接有外封闭框,所述外封闭框的底部固接有封闭底框,所述外封闭框的底部开设有一号密封填充槽,所述em i屏蔽层的底部设置有支撑底框。

3、作为优选,所述连接组件包括导电铜棒,所述连接凸块的顶部等距固接有多个导电铜棒,所述导电铜棒与一号支撑模固接,所述导电铜棒的顶端固接有二号导电凸块,所述二号导电凸块与二号支撑模固接,所述二号导电凸块与导电组件相连接。

4、作为优选,所述导电组件包括一号金属线图案,所述半导体基板的内部等距固接有多个一号金属线图案,所述一号金属线图案的底部与二号导电凸块固接,所述一号金属线图案的顶部固接有导电支块,所述导电支块的顶部设置有二号金属线图案,所述二号金属线图案的顶部与顶导电块固接。

5、作为优选,所述封装固定组件包括二号封装内支撑框,所述金属迹线和二号导电块的外侧固接有二号封装内支撑框,所述二号封装内支撑框的外侧与外壳的内侧固接,所述二号导电块和封装金属板的外侧固接有一号封装内支撑框,所述一号封装内支撑框的外侧与外壳的内侧固接,所述一号封装内支撑框的底部与二号封装内支撑框固接。

6、作为优选,所述外壳的内部等距固接有多个封装支体,所述封装支体的底部与一号封装内支撑框固接。

7、作为优选,所述支撑底框的顶部等距开设有多个与一号导电凸块配合的连接凹槽,所述支撑底框的底部等距设置有多个与连接凹槽相接的三号导电凸块。

8、作为优选,所述支撑底框的顶部开设有与一号密封填充槽配合的二号密封填充槽,所述二号密封填充槽的内侧开设有与封闭底框配合的封闭槽。

9、作为优选,所述一号支撑模的底部设置有二号电子装置,所述二号电子装置与emi屏蔽层固接。

10、作为优选,所述支撑底框的内侧安装有与二号电子装置配合的一号电子装置。

11、一种半导体封装的制造方法,包括以下步骤:

12、s1、将一号导电凸块通过导电胶连接到em i屏蔽层的底部,并在em i屏蔽层的顶部通过粘合剂安装一号支撑模,在一号支撑模的顶部通过粘合剂安装二号支撑模,确保各部分之间的电性和机械连接;

13、s2、在em i屏蔽层的内部嵌入等距安装多个连接凸块,每个连接凸块的底部与一号导电凸块通过导电材料实现电性连接,在连接凸块的顶部,通过焊接等距安装多个导电铜棒,导电铜棒穿过一号支撑模预留的孔位,在导电铜棒的顶端,再次通过焊接安装二号导电凸块,确保二号导电凸块与二号支撑模之间保持一定的电性连接;

14、s3、在半导体基板的内部嵌入安装多个一号金属线图案,每个一号金属线图案的底部与二号导电凸块通过导电材料实现电性连接,在一号金属线图案的顶部通过焊接安装导电支块,并在导电支块的顶部设置二号金属线图案,将二号金属线图案的顶部与顶导电块通过导电材料实现电性连接,构建完整的导电通路;

15、s4、在顶导电块的顶部通过导电材料安装顶金属板,在顶金属板的顶部再次通过导电材料安装一号导电块;

16、s5、在一号导电块的顶部通过电镀方式形成金属迹线,在金属迹线的顶部等距设置多个二号导电块,通过导电材料实现与金属迹线的电性连接;

17、s6、在二号导电块的顶部,通过导电材料安装封装金属板,为后续的封装和测试提供保护,在半导体基板的顶部通过粘合剂依次堆叠一号裸片、二号裸片和三号裸片,形成多层电路结构;

18、s7、通过导线焊接将一号裸片内部的一号连接点与金属迹线上的对应点进行电性连接,同时,将封装金属板的底部与三号裸片顶部的二号连接点通过导电材料实现电性连接;

19、s8、在三号裸片的上方通过粘合剂安装外壳,在外壳的内侧,通过注塑安装一号封装内支撑框和二号封装内支撑框,它们通过预留结构对一号导电块、金属迹线、二号导电块、封装金属板起到支撑和固定作用;

20、s9、在外壳的外侧通过粘合剂安装外封闭框,在外封闭框的底部通过安装封闭底框,形成封装结构的外部框架;

21、s10、在外封闭框的底部注塑形成一号密封填充槽,在支撑底框的顶部同样通过注塑形成与一号密封填充槽配合的二号密封填充槽,在二号密封填充槽的内侧通过注塑形成与封闭底框配合的封闭槽,为封装提供密封空间;

22、s11、在支撑底框的顶部通过预留的空间等距开设多个与一号导电凸块配合的连接凹槽,并将支撑底框的底部等距设置多个与连接凹槽相接的三号导电凸块,在一号支撑模的底部,通过粘合剂安装二号电子装置,并确保二号电子装置与em i屏蔽层之间保持一定的电性连接,在支撑底框的内侧,通过预留的空间安装与二号电子装置配合的一号电子装置,确保各部分之间的电性和机械连接;

23、s12、使用适当的密封材料填充一号密封填充槽和二号密封填充槽,通过灌注方式确保整个封装的密封性,防止外部环境的干扰;

24、s13、对制造完成的半导体封装进行最终检测与测试,包括功能测试、性能测试、可靠性测试,确保其功能和性能满足设计要求,为后续的封装和应用提供可靠的保障。

25、应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本公开。

26、与现有技术相比,本发明的有益效果是:通过在em i屏蔽层与支撑模之间设置连接凸块和导电铜棒,为焊接导线提供了稳固的支撑结构,这种设计有效防止了焊接导线在封装过程中的偏移或脱焊,显著提高了封装的良率和可靠性,导电铜棒和导电凸块的使用不仅增强了机械连接,还确保了良好的电性连接,从而提升了整体电路的稳定性和性能;通过在封装结构中引入了密封填充槽和封闭槽的设计,通过注塑形成的密封空间有效防止了外部水分、灰尘等有害物质的侵入,支撑底框与外封闭框、封闭底框的紧密配合,以及密封材料的填充,共同构成了一个高效的密封系统,为封装内部的电路和元件提供了全方位的保护,延长了使用寿命;封装结构采用了全包覆设计,即所有关键部件都被外壳和支撑框紧密包裹,形成了一个完整的保护体系,不仅提高了封装的抗腐蚀和抗氧化能力,还延长了封装的使用寿命。

- 还没有人留言评论。精彩留言会获得点赞!