直线电机的制作方法

直线电机

【技术领域】

1.本实用新型涉及驱动器技术领域,尤其涉及一种直线电机。

背景技术:

2.直线电机是一种将电能直接转换成直线运动的机械能的驱动器,相对于传统驱动器,直线电机无需传动结构即可实现直线驱动,结构简单、损耗小、精度高而且效率高。

3.相关技术的直线电机包括初级驱动组件和次级驱动组件,所述初级驱动组件一般由绕组结构组成,所述次级驱动组件一般由磁轭和磁钢构成,当所述初级驱动组件通电时,所述初级驱动组件与所述次级驱动组件之间产生相对直线运动。所述次级驱动组件的长度与所述直线驱动电机的行程呈正比,即所述直线驱动电机的行程越长,所述次级驱动组件的长度也较长,从而增加了所述磁轭和磁钢的长度(数量),而磁轭和磁钢的成本较高,从而使所述直线电机的成本增加。

4.因此,必须提供一种新的直线电机以解决上述技术问题。

技术实现要素:

5.本实用新型的目的在于提供一种降低成本的直线电机。

6.为了达到上述目的,本实用新型提供了一种直线电机,所述直线电机包括:基座、与所述基座可滑动连接的滑座、初级组件、次级组件和电刷组件;所述初级组件和电刷组件固定于所述滑座和所述基座的其中一个,所述次级组件固定于所述滑座和所述基座的另一个;所述初级组件包括至少一电枢绕组,用于产生行波磁场;所述次级组件与所述初级组件间隔且相对设置,所述次级组件包括多个间隔设置的励磁绕组;以及所述电刷组件用于电性导通与所述初级组件相对的所述励磁绕组以产生励磁磁场,所述行波磁场与所述励磁磁场相互作用以推动所述滑座或所述基座沿滑动方向滑动。

7.优选地,所述电刷组件包括第一导电件和第二导电件,所述励磁绕组包括第一出线端和第二出线端,所述第一导电件和所述第二导电件分别与所述第一出线端和所述第二出线端电性连接。

8.优选地,所述次级组件还包括多个第一导电块和第二导电块,每一第一导电块与每一所述励磁绕组的第一出线端电连接,每一第二导电块与每一所述励磁绕组的第二出线端电连接,所述多个第一导电块沿所述滑动方向间隔设置,所述多个第二导电块沿所述滑动方向间隔设置;所述第一导电块与所述第二导电块沿垂直于所述滑动方向的第二方向间隔设置。

9.优选地,所述次级组件还包括多个第一绝缘件和多个第二绝缘件,所述每个第一绝缘件连接在相邻的两个所述第一导电块之间,每个所述第二绝缘件连接在相邻的两个所述第二导电块之间。

10.优选地,所述次级组件还包括第一连接件和第二连接件,所述第一连接件连接所述多个第一导电块和所述多个第一绝缘件,所述第二连接件连接所述多个第二导电块和所

述多个第二绝缘件;第一连接件与第二连接件沿所述滑动方向平行且间隔设置。

11.优选地,所述初级组件和所述电刷组件固定于所述滑座,所述次级组件固定于所述基座,所述初级组件与所述次级组件沿垂直于所述滑动方向的第一方向间隔且相对设置,所述初级组件与所述电刷组件沿垂直于所述滑动方向的第二方向间隔且相对设置。

12.优选地,所述初级组件和所述电刷组件固定于所述基座,所述次级组件固定于所述滑座,所述初级组件与所述次级组件沿垂直于所述滑动方向的第一方向间隔且相对设置,所述初级组件与所述电刷组件沿垂直于所述滑动方向的第二方向间隔且相对设置。

13.优选地,所述电刷组件还包括固定件,所述固定件包括与所述滑座连接的固定本体以及自所述固定本体的相对两端弯折延伸的第一固定臂和第二固定臂,所述第一固定臂与所述第一导电件连接,所述第二固定臂与所述第二导电件连接。

14.优选地,所述次级组件还包括支撑件,所述支撑件连接所述基座与所述第一出线端和所述第二出线端。

15.优选地,所述初级组件还包括电枢铁芯,所述电枢铁芯包括固定于所述滑座上的第一基板,所述至少一电枢绕组固定于所述第一基板。

16.优选地,所述电枢铁芯还包括设于所述第一基板上的至少一第一齿部,所述电枢绕组套设于所述第一齿部。

17.优选地,所述次级组件还包括励磁铁芯,所述励磁铁芯包括固定于所述基座的第二基板,所述多个励磁绕组固定于所述第二基板。

18.优选地,所述励磁铁芯还包括设于所述第二基板上的多个第二齿部,所述多个励磁绕组分别套设于所述多个第二齿部。

19.优选地,所述电刷组件还包括固定件,所述固定件包括与所述基座连接的固定本体以及自所述固定本体的相对两端弯折延伸的第一固定臂和第二固定臂,所述第一固定臂与所述第一导电件连接,所述第二固定臂与所述第二导电件连接。

20.优选地,所述次级组件还包括支撑件,所述支撑件连接所述滑座与所述第一出线端和所述第二出线端。

21.优选地,所述初级组件还包括电枢铁芯,所述电枢铁芯包括固定于所述基座上的第一基板,所述至少一电枢绕组固定于所述第一基板。

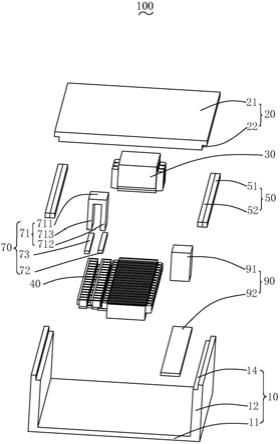

22.优选地,所述次级组件还包括励磁铁芯,所述励磁铁芯包括固定于所述滑座的第二基板,所述多个励磁绕组固定于所述第二基板。

23.优选地,所述直线电机还包括导轨组件,所述导轨组件滑动地连接所述基座与所述滑座。

24.优选地,所述基座包括第一板体、自所述第一板体两侧弯折延伸的支撑板、以及设于所述支撑板远离所述第一板体一端上的第一安装部,所述滑座包括第二板体和设于所述第二板体两侧的第二安装部,所述导轨组件包括分别安装于所述第一安装部和所述第二安装部上的第一导轨和第二导轨,所述第一导轨和所述第二导轨可滑动地连接。

25.优选地,所述直线电机还包括检测组件,所述检测组件包括栅尺和栅尺读头,所述栅尺固定于所述基座和所述滑座中的其中一个,所述栅尺读头固定于所述滑座和所述基座中的另一个,所述栅尺读头的感应端朝向所述栅尺。与相关技术相比,上述直线电机的基座和滑座通过电枢绕组与励磁绕组的驱动而发生相对运动,用励磁绕组替换现有技术中的磁

钢作为次级组件,材料成本低,降低了上述直线电机的生产成本。

【附图说明】

26.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图,其中:

27.图1为本实用新型提供的直线电机的爆炸结构示意图;

28.图2为图1所示的所述初级组件的爆炸结构示意图;

29.图3为图1所示的所述次级组件的爆炸结构示意图;

30.图4为图1所示的所述直线电机组装后的结构示意图;

31.图5为图4沿a

‑

a方向的剖面结构示意图;

32.图6为图4中b部分的放大图。

【具体实施方式】

33.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本实用新型保护的范围。

34.如图1

‑

5所示,本实用新型示例的直线电机100包括基座10、滑座20、使所述基座10相对于所述滑座20沿滑动方向x运动的导轨组件50、固定于所述滑座20上的初级组件30、固定于所述基座10上的次级组件40、固定于所述滑座20并可滑动地向所述次级组件40提供电流的电刷组件70 以及用于检测所述基座10和所述滑座20相对运动的检测组件90。初级组件30通电后产生行波磁场,所述次级组件40通电后产生励磁磁场,所述行波磁场和所述励磁磁场相互作用产生推力从而推动滑座20相对基座10 沿滑动方向x滑动。

35.所述检测组件90包括栅尺92和栅尺读头91,所述栅尺92固定于所述基座10,所述栅尺读头91固定于所述滑座20,栅尺读头91的感应端朝向所述栅尺92。其中,所述电刷组件70与所述初级组件30相邻设置,并在滑动时电性导通次级组件40。

36.具体地,所述基座10大致呈u形状,其包括第一板体11、自所述第一板体11两侧弯折延伸的支撑板12以及设于所述支撑板12远离所述第一板体11一端上的第一安装部14。

37.所述滑座20大致呈板体状,其包括第二板体21和设于所述第二板体 21两侧的第二安装部22。

38.所述导轨组件50包括分别安装于所述第一安装部14和所述第二安装部22上的第一导轨51和第二导轨52,所述第一导轨51和所述第二导轨 52可滑动地连接,组装时,滑座20盖设于基座10上,并且通过第一导轨 51和第二导轨52可滑动地连接在一起。滑座20与基座10共同围成收容空间13。初级组件30、次级组件40、电刷组件70以及检测组件90均收容于该收容空间13内。

39.初级组件30包括电枢铁芯31和套设于所述电枢铁芯31上的电枢绕组 32。所述电枢铁芯31包括大致呈板体状的第一基板311、自所述第一基板 311的两端弯折延伸而成的

第一挡板312、设于两个所述第一挡板312之间的多个沿滑动方向x间隔设置的第一齿部313。所述第一基板311远离所述第一齿部313的一侧与所述滑座20的第二板体21连接。电枢绕组32 包括电枢绕组本体321和由电枢绕组本体321围成的第一通孔322,所述电枢绕组32通过所述第一通孔322套设于所述第一齿部313,或通过所述电枢绕组本体321直接缠绕于所述第一齿部313。其中,所述第一齿部313 和所述电枢绕组32的设置数量相同。可以理解的是,在其他实施例中,也可以不设置电枢铁芯,或者电枢铁芯不设置齿部。

40.次级组件40沿垂直于滑动方向x的第一方向z与初级组件30间隔设置形成气隙101。次级组件40包括励磁铁芯41、设于所述励磁铁芯41上的多个励磁绕组42、分别与多个所述励磁绕组42电性连接的多个第一导电块43和多个第二导电块44、连接相邻两个所述第一导电块43之间的第一绝缘件45、连接相邻两个所述第二导电块44的第二绝缘件46、连接所述第一导电块43和所述第一绝缘件45的第一连接件47以及连接所述第二导电块44和所述第二绝缘件46的第二连接件48。多个励磁绕组42沿滑动方向x间隔设置。多个第一导电块43沿滑动方向x间隔设置,多个第二导电块44沿滑动方向x间隔设置,第一导电块43与第二导电块44之间沿垂直于滑动方向x的第二方向y间隔设置。第一连接件47与第二连接件48沿滑动方向x平行设置。可以理解的是,在其他实施例中,也可以不设置第一导电块、第二导电块、第一绝缘件、第二绝缘件、第一连接件和第二连接件。

41.所述励磁铁芯41包括大致呈板体状的第二基板411、自所述第二基板 411的两端弯折延伸而成的第二挡板412和设于两个所述第二挡板412之间的多个第二齿部413。所述第二基板411远离所述第二齿部413的一侧与所述第一板体11连接,多个所述励磁绕组42分别套设或缠绕于多个所述第二齿部413。励磁绕组42与第二齿部413一一对应设置。

42.每个励磁绕组42包括励磁绕组本体421、由所述励磁绕组本体421围成的第二通孔422、自所述励磁绕组本体421延伸出的第一出线端423和第二出线端424。每一第一出线端423与一第一导电块43电连接,每一第二出线端424与一第二导电块44电连接。所述励磁绕组42通过所述第二通孔422套设于所述第二齿部413,或通过所述励磁绕组本体421直接缠绕于所述第二齿部413。多个第一导电块43通过第一绝缘件45连接在一起;多个第二导电块44通过第二绝缘件46连接在一起。所述第一连接件 47和所述第二连接件48也是由绝缘材料制成,所述第一连接件47将所述第一导电块43和所述第一绝缘块45远离所述励磁绕组本体421的一侧连接成一体,所述第二连接件48将所述第二导电块44和所述第二绝缘块46 远离所述励磁绕组本体421的一侧连接成一体,且所述第一连接件47和所述第二连接件48相互间隔设置。

43.次级组件40还包括支撑件49。支撑件49的一侧与所述第一板体11 连接,另一侧连接并支撑所述第一出线端423、所述第二出线端424及分别与第一出线端423和第二出线端424电连接的第一导电块43和第二导电块44。所述第一导电块43和所述第二导电块44远离所述支撑件80的一侧与所述电刷组件70电连接。

44.电刷组件70包括与滑座20固定连接的固定件71以及与固定件71连接的第一导电件72和第二导电件73。所述固定件71大致呈u形状,其包括固定本体711和自所述固定本体711的两侧弯折延伸的第一固定臂712 和第二固定臂713,所述固定本体711固定于所述第二板体21并与所述初级组件30相邻。第一导电件72大致呈长条状,与第一固定臂711连接,第二导电件73与第二固定臂713连接。在滑动时,所述第一导电件72远离所述第一固定臂

712的一端与对应的所述第一导电块43接触并电性导通,所述第二导电件73远离所述第二固定臂712的一端与对应的第二导电块44接触并电性导通,从而向励磁绕组42提供电流。

45.工作时,先将初级组件30的电枢绕组32接入电源使其产生行波磁场,然后将电刷组件70的第一导电件72和第二导电件73分别接入电源的正负极,励磁绕组42的所述第一出线端423和所述第二出线端424分别通过所述第一导电块43和所述第二导电块44与所述第一导电件72和所述第二导电件73接触并电性导通,从而并产生稳定的励磁磁场,最后,在所述行波磁场和所述励磁磁场的驱动下,滑座20相对基座10通过所述第一导轨51 和所述第二导轨52的相对滑动进行直线运动。

46.需要说明的是,所述第一导电件72和所述第二导电件73随着滑座20 和初级组件30一起滑动,并电性导通与所述初级组件30相对次级组件40 的励磁绕组42,而未与所述第一导电件72和所述第二导电件73接触的励磁绕组42则未接入所述电源,也就是说只有与所述初级组件30相对的所述励磁绕组42才通电,极大的减小了电机铜耗,提升了上述直线电机100 效率。

47.其他实施方式中,上述直线电机100的初级组件30、所述电刷组件70 和所述栅尺读头91可固定于所述基座10的第一板体11,相应地,所述次级组件40和所述栅尺92则固定于所述滑座20的所述第二板体21。工作时,初级组件30产生的行波磁场和次级组件40产生的励磁磁场相互作用产生推力以推动滑座20滑动。

48.在其他实施方式中,如固定滑座20,则行波磁场与励磁磁场相互作用产生的推力可以推动基座10运动。

49.与相关技术相比,上述直线电机的基座和滑座通过至少一电枢绕组与多个励磁绕组的驱动而发生相对运动,励磁绕组的材料成本低,降低了上述直线电机的生产成本;电刷组件只导通部分励磁绕组,极大的减小了直线电机铜耗,提升了直线电机的效率。

50.以上所述的仅是本实用新型的实施方式,在此应当指出,对于本领域的普通技术人员来说,在不脱离本实用新型创造构思的前提下,还可以做出改进,但这些均属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1