一种用于工质为可燃性有毒有害气体的压缩机系统的制作方法

1.本发明涉及压缩机领域,尤其涉及一种用于工质为可燃性有毒有害气体的压缩机系统。

背景技术:

2.气体压缩机是把机械能转换为气体压力能的一种动力装置,常用于风动工具提供气体动力。在石油化工、钻采、冶金等行业也常用于压送氧、氢、氨、天然气、焦炉煤气、惰性气体等介质。

3.中国实用新型专利申请(公开号cn201074579,公开日:20080618)公开了一种活塞式压缩机密封结构,包括中体、活塞杆,其特征是在中体中、活塞杆上依次分布有前填料密封结构、后填料密封结构和中体填料密封结构,在前填料密封结构中设有第一集气室,第一集气室连通有第一引气管,在第一集气室的一侧设有第一充氮室,第一充氮室与充氮管相通;后填料密封结构与第二集气室相通,第二集气室连接有第二引气口;中体填料密封结构与第三集气室相通,第三集气室连接有中体引气口,在中体填料密封结构中设有第二充氮室,第二充氮室与中体充氮管相通。本实用新型具有密封效果好的优点,它解决了有毒有害气体压缩机的密封问题。

4.现有技术存在以下不足:传统的工质为可燃性有毒有害气体的压缩机系统采用电机驱动电机轴转动,电机轴伸出电机外壳并且通过联轴器与伸出压缩机外壳的压缩机轴相连接进而带动压缩机工作对气体进行压缩;而此种方式中为达到防爆和密封要求,伸出电机外壳的电机轴和伸出压缩机外壳的压缩机轴都采用干气密封加机械密封的方式,系统需要加一路压缩气体,从而增加了系统的复杂程度和成本;同时,机械密封会随着定转子之间的摩擦而失效,进而造成可燃性有毒有害气体会泄漏到空气中污染环境,甚至发生燃烧爆炸的巨大安全事故;并且轴承的润滑油也会随着机械密封的失效进入压缩机系统内部,进而污染工质,造成损失。

技术实现要素:

5.本发明的目的是:针对上述问题,提出将压缩机与电机完全分离,形成各自腔体;电机轴和压缩机轴通过磁性联轴器传递扭矩,并且磁性联轴器两端分别在压缩机壳和电机外壳内;从而使得电机轴和压缩机轴不需要分别伸出电机外壳和压缩机外壳,进而将防爆电机和压缩机完全隔离;不会产生机械密封因为定转子之间的摩擦而失效的情况,避免了工质泄漏至外界和轴承的润滑油进入压缩机系统内部;同时,整个系统不需要额外加压缩气体来保持密封,降低了系统的复杂程度和成本的一种用于工质为可燃性有毒有害气体的压缩机系统。

6.为了实现上述的目的,本发明采用了以下的技术方案:一种用于工质为可燃性有毒有害气体的压缩机系统,该系统包括防爆电机、磁性联轴器和压缩机;防爆电机包括电机外壳、电机轴和电机轴承;电机外壳的内孔固定嵌设有

电机定子,电机轴上固定设置有与电机定子相对应的电机转子,电机轴承套设在电机轴外壁;压缩机包括压缩机外壳、压缩机轴、叶轮、蜗壳和压缩机轴承装置,电机外壳一侧固定在压缩机外壳上并且电机外壳为密封状态;叶轮固定在压缩机轴上并且位于蜗壳的压缩通道内;磁性联轴器包括驱动底座、驱动磁钢、从动底座和从动磁钢;驱动底座固定在电机轴上,驱动磁钢固定在驱动底座上,并且驱动底座和驱动磁钢都位于电机外壳内部;从动底座固定设置在压缩机轴上,从动磁钢固定在从动底座上并且与驱动磁钢的位置相对应。

7.作为优选,驱动底座设置有轴向贯穿的螺钉孔,电机轴设置有轴向分布并且与螺钉孔对齐的螺纹孔;防爆电机还设置有锁紧螺钉,锁紧螺钉穿过螺钉孔并且与螺纹孔相旋合将驱动底座和电机轴固定连接。

8.作为优选,电机外壳包括电机筒、电机前轴承座和电机后轴承座,电机前轴承座和电机后轴承座分别固定在电机筒内孔两端;电机前轴承座和电机后轴承座都设置有电机轴承孔,多个电机轴承分别固定嵌设在电机前轴承座和电机后轴承座的电机轴承孔内。

9.作为优选,电机轴承为角接触球轴承,并且电机前轴承座和电机后轴承座内的角接触球轴承为面对面设置。

10.作为优选,驱动底座在电机内部一侧设置有散热叶片,电机前轴承座设置有轴向贯穿的第一通道,电机后轴承座设置有轴向贯穿的第二通道,电机轴设置有轴向贯穿的第三通道;散热叶片出风端、电机定子与电机转子之间的间隙、第三通道和散热叶片进风端相连通形成循环散热通道;电机筒外侧还设置有散热筋,散热筋用于将电机内部热量传递至电机外部。

11.作为优选,电机外壳还设置有冷却水道,冷却水道用于对电机内部进行散热。

12.作为优选,叶轮为闭式叶轮。

13.作为优选,压缩机轴承装置包括压缩前轴承座、压缩后轴承座、径向空气悬浮轴承和轴向空气悬浮轴承,压缩前轴承座和压缩后轴承座分别固定在压缩机外壳两端;多个径向空气悬浮轴承分别位于压缩前轴承座和压缩后轴承座的内孔并且都套设在压缩机轴外壁,径向空气悬浮轴承用于对压缩机轴提供径向支撑;多个轴向空气悬浮轴承分别位于压缩后轴承座两侧面并且多个轴向空气悬浮轴承的限位端分别与叶轮内侧面和从动底座外侧面相对应;轴向空气悬浮轴承用于对压缩机轴提供轴向限位。

14.作为优选,压缩机轴外表面与多个径向空气悬浮轴承支撑端相对应的位置设置有陶瓷镀层。

15.作为优选,压缩机轴设置有轴向贯穿的第一泄压通道,压缩前轴承座设置有轴向贯穿的第二泄压通道,并且第二泄压通道与外部相连通;叶轮出风端、叶轮与压缩后轴承座一侧面之间的间隙、压缩机轴与压缩后轴承座的内孔之间的间隙、从动底座一侧面与压缩后轴承座另一侧面之间的间隙、从动底座另一侧面与压缩机外壳之间的间隙、第一泄压通道和第二泄压通道相连通形成叶轮出风端气体的泄压通道。

16.本发明采用上述技术方案的一种用于工质为可燃性有毒有害气体的压缩机系统的优点是:工作时:1)电机定子通电驱动电机转子转动进而带动电机轴转动;2)电机轴转动带动驱动底座和驱动磁钢转动,驱动磁钢通过磁力驱动从动磁钢和从动底座转动进而带动压缩机轴转动;3)叶轮跟随压缩机轴转动对工质进行压缩完成压缩机工作过程。而此种方

式中,电机外壳为密封状态,形成各自腔体;电机轴和压缩机轴通过磁性联轴器的磁力传递扭矩,并且磁性联轴器两端分别在压缩机壳和电机外壳内;从而使得电机轴和压缩机轴不需要分别伸出电机外壳和压缩机外壳,进而将防爆电机和压缩机完全隔离;不会产生采用机械密封时因为定转子之间的摩擦而失效的情况,避免了工质泄漏至外界和轴承的润滑油进入压缩机系统内部;同时,整个系统不需要额外加压缩气体来保持密封,降低了系统的复杂程度和成本。

附图说明

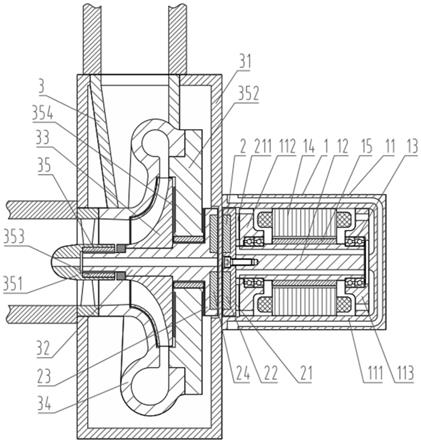

17.图1为本发明的结构示意图。

18.图2、图3为电机筒的结构示意图。

19.图4、图5为电机前轴承座的结构示意图。

20.图6、图7为电机后轴承座的结构示意图。

21.图8-10为驱动底座和驱动磁钢的结构示意图。

22.图11-13为电机轴的结构示意图。

23.图14为防爆电机的循环散热通道的结构示意图。

24.图15、图16为电机前轴承座的结构示意图。

25.图17为压缩后轴承座的结构示意图。

26.图18、图19为压缩机轴的结构示意图。

27.图20为压缩机的泄压通道的结构示意图。

28.30-进口导叶。

具体实施方式

29.下面结合附图对本发明的具体实施方式进行详细的说明。

30.实施例1如图1所示的一种用于工质为可燃性有毒有害气体的压缩机系统,该系统包括防爆电机1、磁性联轴器2和压缩机3;防爆电机1包括电机外壳11、电机轴12和电机轴承13;电机外壳11的内孔固定嵌设有电机定子14,电机轴12上固定设置有与电机定子14相对应的电机转子15,电机轴承13套设在电机轴12外壁;压缩机3包括压缩机外壳31、压缩机轴32、叶轮33、蜗壳34和压缩机轴承装置35,电机外壳11一侧固定在压缩机外壳31上并且电机外壳11为密封状态;叶轮33固定在压缩机轴32上并且位于蜗壳34的压缩通道内;磁性联轴器2包括驱动底座21、驱动磁钢22、从动底座23和从动磁钢24;驱动底座21固定在电机轴12上,驱动磁钢22固定在驱动底座21上,并且驱动底座21和驱动磁钢22都位于电机外壳11内部;从动底座23固定设置在压缩机轴32上,从动磁钢24固定在从动底座23上并且与驱动磁钢22的位置相对应。工作时:1)电机定子14通电驱动电机转子15转动进而带动电机轴12转动;2)电机轴12转动带动驱动底座21和驱动磁钢22转动,驱动磁钢22通过磁力驱动从动磁钢24和从动底座23转动进而带动压缩机轴32转动;3)叶轮33跟随压缩机轴32转动对工质进行压缩完成压缩机工作过程。而此种方式中,电机外壳11为密封状态,形成各自腔体;电机轴12和压缩机轴32通过磁性联轴器2的磁力传递扭矩,并且磁性联轴器2两端分别在压缩机壳31和电机外壳11内;从而使得电机轴12和压缩机轴32不需要分别伸出电机外壳11和压缩机外壳31,

进而将防爆电机1和压缩机3完全隔离;不会产生采用机械密封时因为定转子之间的摩擦而失效的情况,避免了工质泄漏至外界和轴承的润滑油进入压缩机系统内部;同时,整个系统不需要额外加压缩气体来保持密封,降低了系统的复杂程度和成本。

31.驱动底座21设置有轴向贯穿的螺钉孔,电机轴12设置有轴向分布并且与螺钉孔对齐的螺纹孔;防爆电机1还设置有锁紧螺钉,锁紧螺钉穿过螺钉孔并且与螺纹孔相旋合将驱动底座21和电机轴12固定连接。

32.电机外壳11包括电机筒111、电机前轴承座112和电机后轴承座113,电机前轴承座112和电机后轴承座113分别固定在电机筒111内孔两端;电机前轴承座112和电机后轴承座113都设置有电机轴承孔,多个电机轴承13分别固定嵌设在电机前轴承座112和电机后轴承座113的电机轴承孔内。

33.电机轴承13为角接触球轴承,并且电机前轴承座112和电机后轴承座113内的角接触球轴承为面对面设置。

34.如图14所示,驱动底座21在电机内部一侧设置有散热叶片211,电机前轴承座112设置有轴向贯穿的第一通道41,电机后轴承座113设置有轴向贯穿的第二通道42,电机轴12设置有轴向贯穿的第三通道43;散热叶片211出风端、电机定子14与电机转子15之间的间隙、第三通道43和散热叶片211进风端相连通形成循环散热通道;电机筒111外侧还设置有散热筋44,散热筋44用于将电机内部热量传递至电机外部。驱动底座21转动时带动散热叶片211转动进而带动防爆电机1内部空气沿着循环散热通道流动,而后散热筋44将防爆电机1内部空气的热量传递至电机外部进而对防爆电机1进行降温。

35.电机外壳11还设置有冷却水道45,冷却水道45用于对电机内部进行散热。

36.叶轮33为闭式叶轮。叶轮33采用单悬臂双支撑的方案可以使压缩机轴32高速安全稳定的运行。

37.如图1所示,压缩机轴承装置35包括压缩前轴承座351、压缩后轴承座352、径向空气悬浮轴承353和轴向空气悬浮轴承354,压缩前轴承座351和压缩后轴承座352分别固定在压缩机外壳31两端;多个径向空气悬浮轴承353分别位于压缩前轴承座351和压缩后轴承座352的内孔并且都套设在压缩机轴32外壁,径向空气悬浮轴承353用于对压缩机轴32提供径向支撑;多个轴向空气悬浮轴承354分别位于压缩后轴承座352两侧面并且多个轴向空气悬浮轴承354的限位端分别与叶轮33内侧面和从动底座23外侧面相对应;轴向空气悬浮轴承354用于对压缩机轴32提供轴向限位。叶轮33前端径向空气悬浮轴承353与进口导叶、整流罩集成一体,叶轮33后端径向空气悬浮轴承353、前方的轴向空气悬浮轴承354和后方的轴向空气悬浮轴承354都集成在压缩后轴承座352上,结构紧凑。并且径向空气悬浮轴承353和轴向空气悬浮轴承354都为无油润滑,不会污染工质。

38.压缩机轴32外表面与多个径向空气悬浮轴承353支撑端相对应的位置设置有陶瓷镀层以减少压缩机轴32的磨损,可以大大提高轴系使用寿命。

39.如图20所示,压缩机轴32设置有轴向贯穿的第一泄压通道321,压缩前轴承座351设置有轴向贯穿的第二泄压通道322,并且第二泄压通道322与外部相连通;叶轮33出风端、叶轮33与压缩后轴承座352一侧面之间的间隙、压缩机轴32与压缩后轴承座352的内孔之间的间隙、从动底座23一侧面与压缩后轴承座352另一侧面之间的间隙、从动底座23另一侧面与压缩机外壳31之间的间隙、第一泄压通道321和第二泄压通道322相连通形成叶轮出风端

气体的泄压通道。泄压通道使叶轮33背部泄漏的温度较高的压力介质通过泄压通道再次进入压缩机3循环,防止压缩机3内部形成高温压力区,消除由此产生的安全隐患。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1