双电机同轴机芯及闸机的制作方法

1.本公开一般涉及传动机芯技术领域,尤其涉及一种双电机同轴机芯及闸机。

背景技术:

2.摆闸机芯作为闸机的一个关键部件,一般都设置在闸机的机箱内,为了提高闸机的使用效率,一般会在一个机身设置两个摆闸机芯,控制两个闸机的工作,在现有技术中,双电机的摆闸机芯的机身宽度较大,一个双电机的摆闸机芯的机身宽度超过了两个单摆闸机芯的机身宽度,这不利于闸机的使用效率,不能达到节省占地面积的目标,现有技术中,有的为了减小机身的宽度,将摆闸机芯设置在机身的外部,虽然减少了部分机身的宽度,但在实质上并没有减少机身的宽度,只是将机芯移到了外部,而且不利于防水,不利于维修,更不利于户外。

3.因此,希望有一种更加合理的设计,使闸机的机芯的宽度减小,从而减小机身的宽度。

技术实现要素:

4.鉴于现有技术中的上述缺陷或不足,期望提供一种双电机同轴机芯及闸机,能够符合目前减小机身宽度的需求。

5.基于本技术实施例的一个方面,本技术实施例提供了一种双电机同轴机芯,所述双电机同轴机芯包括:

6.第一电机、第二电机、第一轴结构、第二轴结构、壳体;

7.所述第一电机与所述第一轴结构连接,所述第一电机驱动所述第一轴结构转动;

8.所述第二电机与所述第二轴结构连接,所述第二电机驱动所述第二轴结构转动;

9.所述第二轴结构的上端嵌接于所述第一轴结构下端的内部,所述第一轴结构与所述第二轴结构分别在所述第一电机与所述第二电机的驱动下相互独立转动;

10.所述第一轴结构与所述第二轴结构固定于所述壳体内部,所述壳体用于固定所述第一轴结构与所述第二轴结构结合后的机构;

11.所述第一电机、第二电机为结构相同的电机,所述第一电机、第二电机分别固定在所述壳体的相对的两个侧面。

12.在另一个实施例中,所述第一电机包括:电机感应模块、电机主体、电机固定件、驱动齿轮轴承、驱动齿轮轴;

13.所述电机感应模块与所述电机主体连接,所述电机感应模块获取外部感应信号,并在接收到外部感应信号以后控制所述电机主体工作;

14.所述电机主体固定在所述电机固定件上,所述电机固定件用于将所述电机主体固定在所述壳体上;

15.所述驱动齿轮轴承设置在所述电机固定件内部,所述驱动齿轮轴承通过固定在所述电机固定件内部,使所述驱动齿轮轴承位置保持不变;

16.所述驱动齿轮轴设置在所述驱动齿轮轴承的内部,所述驱动齿轮轴的第一端与所述电机主体的输出轴连接,所述驱动齿轮轴的第二端与所述第一轴结构连接,所述驱动齿轮轴通过所述驱动齿轮轴承固定在所述电机固定件内部,所述驱动齿轮轴承控制所述驱动齿轮轴与所述电机主体的位置保持不变,所述驱动齿轮轴在所述电机主体的输出轴的驱动下,在所述驱动齿轮轴承的内环转动,并在所述电机主体转动时,按照设定的角速度转动,驱动所述第一轴结构按照相应的速度运动。

17.在另一个实施例中,所述第一轴结构包括:第一止点轴承、第一轴、第一轴间固定轴承、第一从动齿轮、第一限位;

18.所述第一止点轴承的外环固定在所述壳体的内部上侧,所述第一轴的第一端固定在所述第一止点轴承的内环上,所述第一轴的第二端设置环形扩展凸起,使所述第一轴的第二端的外径大于所述第一端的外径,所述第一轴的第二端的环形扩展凸起用于设置所述第一轴间固定轴承,所述第一止点轴承用于固定所述第一轴的位置,所述第一轴转动时,所述第一止点轴承的内环转动,所述轴间固定轴承的外环转动;

19.所述第一轴间固定轴承的外环固定在所述第一轴上,所述第一轴间固定轴承的内环固定所述第二轴结构,使所述第一轴与所述第二轴结构保持相互独立的转动;

20.所述第一从动齿轮的第一端与所述第一轴连接,第二端与所述第一电机连接,所述第一从动齿轮在所述第一电机的驱动下,控制所述第一轴转动;

21.所述第一限位设置在所述第一从动齿轮上,当所述第一电机驱动所述第一从动齿轮转动时,所述第一限位用于控制所述第一从动齿轮的转动角度,当所述第一电机停止工作时,所述第一限位用于控制所述第一从动齿轮恢复初始状态。

22.在另一个实施例中,所述第二轴结构包括:第二止点轴承、第二从动齿轮、第二轴、第二限位;

23.所述第二止点轴承设置在所述壳体的内部下侧,所述第二轴的第二端固定在所述第二止点轴承的内环上,所述第二止点轴承用于使所述第二轴与所述壳体的相对位置保持不变,所述第二轴的第一端固定在所述第二从动齿轮上,所述第二轴在所述第二从动齿轮的驱动下转动;

24.所述第二从动齿轮与所述第二电机连接,所述第二电机驱动所述第二从动齿轮按照设定的速度转动;

25.所述第二限位设置在所述第二从动齿轮上,当所述第二电机驱动所述第二从动齿轮转动时,所述第二限位用于控制所述第二从动齿轮的转动角度,当所述第二电机停止工作时,所述第二限位用于控制所述第二从动齿轮恢复初始状态。

26.在另一个实施例中,所述壳体包括主壳体、壳体上盖、壳体下盖;

27.所述主壳体的中心设置贯通的圆柱形腔体,所述壳体上盖和所述壳体下盖分别设置在所述主壳体的圆柱形腔体的上开口和下开口;

28.所述壳体上盖的内面固定所述第一轴结构,所述壳体下盖的内面固定所述第二轴结构;

29.所述主壳体的侧面分别设置圆孔,所述圆孔贯穿至所述主壳体的圆柱形腔体,所述主壳体一个侧面的圆孔用于安装所述第一电机,用于驱动所述第一轴结构的工作,所述主壳体的另一个侧面的圆孔安装第二电机,用于驱动所述第二轴结构的工作。

30.在另一个实施例中,所述第一电机、第二电机为无刷电机或伺服电机。

31.在另一个实施例中,所述第一从动齿轮与所述第一电机的输出齿轮啮合,由所述第一电机的输出齿轮按照相同的速度驱动所述第一从动齿轮转动。

32.在另一个实施例中,所述第二从动齿轮与所述第二电机的输出齿轮啮合,由所述第二电机的输出齿轮按照相同的速度驱动所述第二从动齿轮转动。

33.基于本技术实施例的另一个方面,公开一种闸机,所述闸机包括本技术各实施例提供的双电机同轴机芯。

34.在本技术实施例中,通过设置两个电机,并通过两个轴结构共同形成一个相互独立的轴结构,形成了双电机同轴机芯,减少了双电机的摆闸机芯的机身宽度,节省了机身内部空间,提高了机身空间利用率,减少了闸机的维护周期,降低了机芯设备的损毁率。

附图说明

35.通过阅读参照以下附图所作的对非限制性实施例所作的详细描述,本技术的其它特征、目的和优点将会变得更明显:

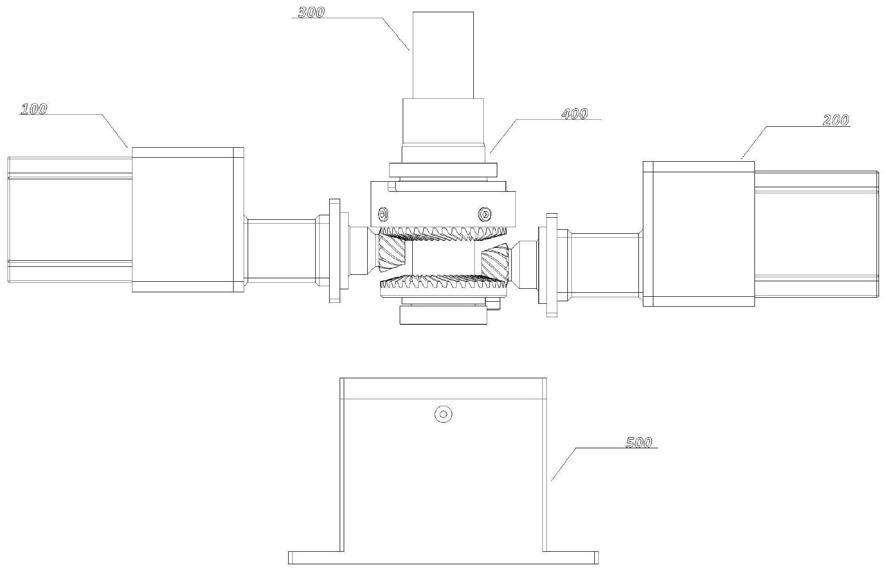

36.图1示出了根据本技术实施例的双电机同轴机芯的示例性示意图;

37.图2示出了根据本技术实施例的双电机同轴机芯的第一电机的一个示例性示意图。

38.图3示出了根据本技术实施例的双电机同轴机芯的第一轴结构的一个示例性示意图;

39.图4示出了根据本技术实施例的双电机同轴机芯的第二轴结构的一个示例性示意图;

40.图5示出了根据本技术实施例的双电机同轴机芯的壳体的一个示例性示意图。

具体实施方式

41.下面结合附图和实施例对本技术作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释相关技术方案,而非对该申请的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本技术相关的部分。

42.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本技术。

43.在本技术的实施例中,所涉及到的轴承结构包括内环和外环,以及设置在内环与外环之间的滚珠,因此,内环和外环可以相互独立的转动,比如,某一结构固定在内环上,另一结构固定在外环上,两个结构可以保持相对独立的转动,比如,固定在内环上的某一结构保持固定,固定在外环上的另一结构则可以正常转动,同理,固定在外环上的某一结构保持固定,固定在内环上的另一结构则可以正常转动,亦可以固定在内环上的某一结构转动,固定在外环上的另一结构也可以正常转动。

44.在本技术的实施例中,所涉及到的齿轮结构包括第一端和第二端,第一端为轮结构,第二端为齿结构,齿结构可以通过传输链或者相互啮合的驱动齿轮驱动而转动,由于齿结构和轮结构为一体结构,因此,齿结构可以控制轮结构一体转动,由于轮结构的内部连接一个轴结构,因此,在齿结构转动时,可以通过轮结构驱动所述轮结构内部的轴结构按照同

样的角速度转动。

45.如图1所示,该实施例的闸机的双电机同轴机芯包括:

46.第一电机100、第二电机200、第一轴结构300、第二轴结构400、壳体500;

47.所述第一电机100与所述第一轴结构300连接,所述第一电机100驱动所述第一轴结构300转动;

48.所述第二电机200与所述第二轴结构400连接,所述第二电机200驱动所述第二轴结构400转动;

49.所述第二轴结构400的上端嵌接于所述第一轴结构300下端的内部,所述第一轴结构300与所述第二轴结构400分别在所述第一电机100与所述第二电机200的驱动下相互独立转动;

50.所述第一轴结构300与所述第二轴结构400固定于所述壳体500内部,所述壳体500用于固定所述第一轴结构300与所述第二轴结构400结合后的机构;

51.所述第一电机100、第二电机200为结构相同的电机,所述第一电机100、第二电机200分别固定在所述壳体500的相对的两个侧面。

52.具体的,在本技术的实施例中,所述第一电机100、第二电机200的设置位置不对应,即第一电机100在所述壳体500上设置的位置与第二电机200在所述壳体500上设置的位置在上下方向上有错位,这种错位是为了使第一电机100驱动第一轴结构300,第二电机200驱动第二轴结构400,第一电机100与第二电机200的工作不会相互影响。

53.如图2所示,在本技术的实施例种,所述第一电机100包括:电机感应模块110、电机主体120、电机固定件130、驱动齿轮轴承140、驱动齿轮轴150;

54.所述电机感应模块110与所述电机主体120连接,所述电机感应模块110获取外部感应信号,并在接收到外部感应信号以后控制所述电机主体120工作;具体的,比如所述电机感应模块110在感应到设定距离内有人体时,便启动工作,控制所述电机主体120工作,或者电机感应模块110接收到外部主控模块发送的控制电机主体120启动的控制指令,电机感应模块110则控制电机主体120工作。

55.所述电机主体120固定在所述电机固定件130上,所述电机固定件130用于将所述电机主体120固定在所述壳体500上;如图2所示,电机固定件130的第一端为圆环形腔体,圆环形腔体固定在壳体500的外部,电机固定件130的第二端为方形结构,电机主体120通过螺栓固定在所述电机固定件130的第二端,这样,所述电机主体120即通过电机固定件130固定在所述壳体500上,由于电机固定件130的第一端为圆柱形腔体结构,因此,电机主体120的输出轴可以深入到所述电机固定件130的第一端为圆柱形腔体的内部。

56.所述驱动齿轮轴承140设置在所述电机固定件130内部,所述驱动齿轮轴承140通过固定在所述电机固定件130内部,使所述驱动齿轮轴承140位置保持不变;此时,如果电机主体120转动,则驱动所述驱动齿轮轴150转动,由于驱动齿轮轴承140的外环固定在所述电机固定件130内部,那么所述驱动齿轮轴150将在所述驱动齿轮轴承140的内环转动。

57.所述驱动齿轮轴150设置在所述驱动齿轮轴承140的内部,所述驱动齿轮轴150的第一端与所述电机主体120的输出轴连接,所述驱动齿轮轴150的第二端与所述第一轴结构300连接,所述驱动齿轮轴150通过所述驱动齿轮轴承140固定在所述电机固定件130内部,所述驱动齿轮轴承140控制所述驱动齿轮轴150与所述电机主体120的位置保持不变,所述

驱动齿轮轴150在所述电机主体120的输出轴的驱动下,在所述驱动齿轮轴承140的内环转动,并在所述电机主体120转动时,按照设定的角速度转动,驱动所述第一轴结构300按照相应的速度运动。由于所述驱动齿轮轴150的齿轮与第一轴结构300的齿

58.轮啮合,因此,所述驱动齿轮轴150的齿轮转动速度与第一轴结构300的齿轮转动速度一致,通过设置所述驱动齿轮轴150的齿轮与所述第一轴结构300的齿轮的直径比例,可以实现所述第一轴结构300的增角速度转动、减角速度转动或等角速度转动,从而实现对第一轴结构300转动速度的精准控制。

59.在本技术的一个实施例中,如图3所示,所述第一轴结构300包括:第一止点轴承310、第一轴320、第一轴间固定轴承330、第一从动齿轮340、第一限位350;

60.所述第一止点轴承310的外环固定在所述壳体500的内部上侧,所述第一轴320的第一端固定在所述第一止点轴承310的内环上,所述第一轴320的第二端设置环形扩展凸起,使所述第一轴320的第二端的外径大于所述第一端的外径,所述第一轴320的第二端的环形扩展凸起用于设置所述第一轴间固定轴承330,所述第一止点轴承310用于固定所述第一轴320的位置,所述第一轴320转动时,所述第一止点轴承310的内环转动,所述轴间固定轴承的外环转动;具体的,所述第一止点轴承310的作用就是保持第一轴320的相对壳体500的位置不变,达到固定第一轴结构300的目的,由于第一轴320固定在所述第一止点轴承310的内环上,因此,第一轴320可以在所述第一止点轴承310内环自由转动。

61.所述第一轴间固定轴承330的外环固定在所述第一轴320上,所述第一轴间固定轴承330的内环固定所述第二轴结构400,使所述第一轴320与所述第二轴结构400保持相互独立的转动;具体的,由于所述第一轴间固定轴承330的内环和外环可以相对保持独立的转动,因此,通过第一轴间固定轴承330可以实现将第一轴320与第二轴结构400的相互独立,使二者之间无接触,二者之间不会产生摩擦,同时还能实现二者之间的位置相对固定,同时,由于第二轴结构400的第一端设置于第二轴320的内部,减小了两个轴结构连接体的长度。

62.所述第一从动齿轮340的第一端与所述第一轴320连接,第二端与所述第一电机100连接,所述第一从动齿轮340在所述第一电机100的驱动下,控制所述第一轴320转动。具体的,由于第一从动齿轮340的第一端和第二端分别连接第一轴320和第一电机100,因此,在第一电机100的驱动下,第一从动齿轮340在所述第一电机100的控制下而驱动所述第一轴320转动,在本技术的实施例中,由于所述第一轴间固定轴承330的隔离作用,在第一轴320转动时,不会驱动所述第二轴结构400转动;

63.所述第一限位350设置在所述第一从动齿轮340上,当所述第一电机100驱动所述第一从动齿轮340转动时,所述第一限位350用于控制所述第一从动齿轮340的转动角度,当所述第一电机100停止工作时,所述第一限位350用于控制所述第一从动齿轮340恢复初始状态。

64.在本技术的一个实施例中,如图4所示,所述第二轴结构400包括:第二止点轴承410、第二从动齿轮420、第二轴430、第二限位440;

65.所述第二止点轴承410设置在所述壳体500的内部下侧,所述第二轴430的第二端固定在所述第二止点轴承410的内环上,所述第二止点轴承410用于使所述第二轴430与所述壳体500的相对位置保持不变,所述第二轴430的第一端固定在所述第二从动齿轮420上,

所述第二轴430在所述第二从动齿轮420的驱动下转动;具体的,所述第二止点轴承410的作用就是保持第二轴430的相对壳体500的位置不变,达到固定第二轴结构400的目的,由于第二轴430固定在所述第二止点轴承410的内环上,因此,第二轴430可以在所述第二止点轴承410内环自由转动。

66.所述第二从动齿轮420与所述第二电机200连接,所述第二电机200驱动所述第二从动齿轮420按照设定的速度转动。具体的,由于第二从动齿轮420的第一端和第二端分别连接第二轴430和第二电机200,因此,在第二电机200的驱动下,第二从动齿轮420在所述第二电机200的控制下而驱动所述第二轴430转动,在本技术的实施例中,由于所述第一轴间固定轴承330的隔离作用,在第二轴430转动时,不会驱动所述第一轴结构300转动。即第一轴结构300和第二轴结构400的转动是相互独立的。但是,由于第二轴430的第一端深度到第一轴结构300的内部,因此,第一轴结构300与第二轴结构400结合的长度远小于第一轴结构300的长度与第二轴结构400的长度之和,而且,实现了二者转动的相互独立;

67.所述第二限440位设置在所述第二从动齿轮420上,当所述第二电机200驱动所述第二从动齿轮420转动时,所述第二限位440用于控制所述第二从动齿轮420的转动角度,当所述第二电机200停止工作时,所述第二限位440用于控制所述第二从动齿轮420恢复初始状态。

68.在本技术的一个具体的实施例中,如图5所示,所述壳体500包括主壳体510、壳体上盖520、壳体下盖530;

69.所述主壳体510的中心设置贯通的圆柱形腔体,所述壳体上盖520和所述壳体下盖530分别设置在所述主壳体510的圆柱形腔体的上开口和下开口;

70.所述壳体上盖520的内面固定所述第一轴结构300,所述壳体下盖530的内面固定所述第二轴结构400;

71.所述主壳体510的侧面分别设置圆孔,所述圆孔贯穿至所述主壳体510的圆柱形腔体,所述主壳体510一个侧面的圆孔用于安装所述第一电机100,用于驱动所述第一轴结构300的工作,所述主壳体510的另一个侧面的圆孔安装第二电机200,用于驱动所述第二轴结构400的工作。

72.具体的,在本技术的实施例中,所述第一电机100、第二电机200为无刷电机或伺服电机,本技术的具体实施例包括但不限于这两种电机。

73.所述第一从动齿轮340与所述第一电机100的输出齿轮啮合,由所述第一电机100的输出齿轮按照相同的速度驱动所述第一从动齿轮340转动。

74.所述第二从动齿轮420与所述第二电机200的输出齿轮啮合,由所述第二电机200的输出齿轮按照相同的速度驱动所述第二从动齿轮420转动。

75.本技术还公开一种闸机,所述闸机包括本技术各实施例提供的双电机同轴机芯。

76.本技术的双电机同轴机芯还适用于其他应用领域,比如:可以是门禁系统,通过本技术的双电机同轴机芯实现对两个门禁系统的控制;还可以应用于停车栅栏,通过本技术的双电机同轴机芯实现对两个停车栅栏的控制;还可以是分拣系统,通过本技术的双电机同轴机芯实现对两个分拣系统的物资分拣。

77.以上描述仅为本技术的较佳实施例以及对所运用技术原理的说明。本领域技术人员应当理解,本技术中所涉及的实用新型范围,并不限于上述技术特征的特定组合而成的

技术方案,同时也应涵盖在不脱离所述实用新型构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本技术中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1