永磁同步电机转子组件及电动四轮车用永磁同步电机的制作方法

1.本实用新型涉及电动汽车的技术领域,特别是涉及一种永磁同步电机转子组件及电动四轮车用永磁同步电机。

背景技术:

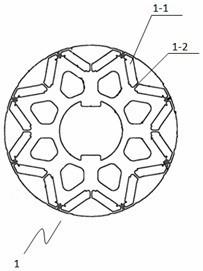

2.目前市场上新能源电动四轮车用电机主要有两种:交流变频电机和永磁同步电机,交流变频电机的体积大、重量重、效率低,会对电机的安装带来麻烦、续航里程短,对节能减耗起不到作用,永磁同步电机具有转矩密度高、制造成本低、高效率区宽等特性,体积相比交流变频电机也小,是混合动力、纯电动和燃料电池等新能源汽车驱动电机的首选,但是传统永磁同步电机在运行时,电磁噪音大、效率也低、效率平台也窄,由于各种损耗,会导致电机内部的温度较高,造成其内部材料的热损耗,长时间处于高温状态时,会严重影响其使用寿命,严重的情况下,会引起永磁体局部退磁,现有申请号 201711501021 .1公开了一种电动汽车永磁电机转子冲片,如图1所示,转子组件的永磁体放置槽(1-1)之间形成的肋(1-2)会带来铁芯工艺的复杂性问题,降低了生产效率。现阶段以钕铁硼为代表的稀土永磁材料因其在磁特性上表现优异成为应用最广泛的一类稀土永磁材料。然而由于稀土材料价格的不断提高,使得永磁同步电机的制造成本不断增加,所以在追求同等功率且成本保持的同时,提供一种体积小、不占用空间、噪音小、加速度快、效率高、效率平台宽、启动平稳、扭矩大、速度范围大的电动四轮车用永磁同步电机,是急需解决的一个行业问题。

技术实现要素:

3.为了解决以上问题,本实用新型提供了一种永磁同步电机转子组件及电动四轮车用永磁同步电机,加速度快、噪音小、启动平稳、体积小、扭矩大、速度范围大,效率可以达到92%以上。

4.为实现上述目的,本实用新型公开的一种永磁同步电机转子组件,包括转子铁芯和永磁体,所述转子铁芯上设有八个永磁体放置槽、转子轴安装孔、减重孔、上隔磁部、下隔磁部和永磁体卡持部,所述永磁体放置槽呈v形,沿着所述转子组件的周向方向等距离间隔开地设置,所述上隔磁部形成于相邻两个所述永磁体放置槽上端部之间,所述转子轴安装孔开设于所述转子铁芯中心,与所述转子铁芯同轴设置,所述减重孔为多个,均匀开设于所述转子轴安装孔和所述永磁体放置槽之间,所述永磁体放置槽的v形两侧边向外凸出形成有所述永磁体卡持部为一凹槽,所述永磁体为十六个,分别一一对应卡设于所述永磁体卡持部中,所述下隔磁部数量和所述永磁体放置槽相等,均形成于永磁体放置槽中内两永磁体之间,其中每个所述永磁体放置槽均具有对称中心线(oa),所述对称中心线(oa)穿过所述转子轴安装孔中心,且每个所述永磁体放置槽的v形张开角度θ为

°

,所述永磁体卡持部的宽度f和所述永磁体宽度适配,f为10mm。本实用新型的八个永磁体放置槽均为v形排列,每个永磁体放置槽可以容纳两个永磁体,两片永磁体为一级,八级的设计简化了结构,制造工艺更加简单,提高了生产效率,而且两永磁体之间形成气隙,即下隔磁部,有利于电机长时

间运转时散热,降低温度太高引起的电机性能方面的损耗。

5.作为本实用新型进一步改进,所述转子轴安装孔上开设有凹槽,所述凹槽与转子轴上的凸起部相适配安装。此设计使得转子更易于安装至转子轴上,提高装配速度,产能得到提升。

6.作为本实用新型进一步改进,所述下隔磁部的宽度等于所述永磁体放置槽中内两永磁体之间的距离,所述上隔磁部的宽度等于相邻两个所述永磁体放置槽之间的距离,宽度e为2.5mm。所述下隔磁部和所述上隔磁部无需另外设计,直接形成于所述转子铁芯上,简化了结构,更利于批量制造。

7.本实用新型还公开了一种电动四轮车用永磁同步电机,包括转子组件和定子组件,所述转子组件旋转地容置在所述定子组件的内腔中,所述转子组件为上述的永磁同步电机转子组件,所述定子组件包括电枢绕组和定子,所述定子上形成有电枢绕组安装槽、定子齿、定子基部和槽口,所述定子齿为十八个,等间距的形成于所述定子基部上,并朝向所述定子组件的内腔,每个所述定子齿均包括从所述定子基部朝向所述定子组件中心延伸的颈部和从所述颈部的端部向两侧延伸的翼部,所述电枢绕组安装槽形成于相邻两个所述定子齿之间,所述电枢绕组绕制在每个定子齿的颈部上,并置于所述电枢绕组安装槽内,所述电枢绕组安装槽为扇形,所述槽口形成于相邻两所述翼部之间,宽度d为3mm,每个所述颈部的宽度a为7mm。定子齿为十八个,即形成的电枢绕组安装槽数量也为十八个,和转子八级的设计相匹配,与同等功率的电机比较,更加节能、省电。

8.作为本实用新型进一步改进,所述定子的直径c为140mm,所述电枢绕组安装槽边形成于一圆周边上,所述圆与所述定子同轴心,直径b为120mm。本实用新型的设计尺寸是试验所得,相互配合,使得其与同等功率的电机相比不仅体积小、效率高,80%效率平台宽可达1000r/min-5000r/min。

9.本实用新型的有益效果是:

10.1、结构简单、体积小、重量轻、损耗小、效率高,

11.本实用新型的电机永磁体槽呈v形排列,使得永磁体也呈v形排列,两片永磁体为一级,和直流电机相比,它没有直流电机的换向器和电刷等缺点,和异步电动机相比,它由于不需要无功励磁电流,因而效率高,功率因数高,力矩惯量比大,定子电流和定子电阻损耗减小,且转子参数可测、控制性能好;和普通同步电动机相比,它省去了励磁装置,简化了结构,提高了效率,通过永磁同步电机矢量控制系统能够实现高精度、高动态性能、大范围的调速或定位控制。

12.2、噪音小、启动平稳、扭矩大;

13.本实用新型永磁同步电机利用弱磁特性来控制,电机效率更高、扭矩大、高效率平台宽等优点,符合新能源四轮车高速度(双一百)的要求;

14.综上所述,本实用新型的电动四轮车用永磁同步电机与同等功率的永磁无刷和交流变频电机比较,本实用新型永磁同步电机更省电、更经济、更节能,应用前景广泛。

附图说明

15.图1 为现有技术转子组件结构示意图;

16.图2 为本实用新型的电机组装结构示意图(电枢绕组未包含);

17.图3 为本实用新型的定子和转子铁芯的装配后的正面示意图;

18.图4 为图3中局部b的放大示意图;

19.其中标识1、转子铁芯; 1-1、永磁体放置槽; 1-2、肋; 1-3、转子轴安装孔; 1-4、减重孔; 1-5、上隔磁部; 1-6、下隔磁部; 1-7、永磁体卡持部; 1-8、凹槽; 2、永磁体; 3、定子; 3-1、电枢绕组安装槽; 3-2、定子齿; 3-2-1、颈部; 3-2-2、翼部; 3-3、定子基部; 3-4、槽口。

具体实施方式

20.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本实用新型保护的范围。

21.如图2-图4所示,本实用新型提供的一种永磁同步电机转子组件,包括转子铁芯1和永磁体2,所述转子铁芯1上设有八个永磁体放置槽1-1、转子轴安装孔1-3、减重孔1-4、上隔磁部1-5、下隔磁部1-6和永磁体卡持部1-7,所述永磁体放置槽1-1呈v形,沿着所述转子组件的周向方向等距离间隔开地设置,所述上隔磁部1-5形成于相邻两个所述永磁体放置槽1-1上端部之间,所述转子轴安装孔1-3开设于所述转子铁芯1中心,与所述转子铁芯1同轴设置,所述减重孔1-4为多个,均匀开设于所述转子轴安装孔1-3和所述永磁体放置槽1-1之间,所述永磁体卡持部1-7为一凹槽,为所述永磁体放置槽1-1的v形两侧边向外凸出形成,所述永磁体2为十六个,两两安装于所述多个永磁体放置槽1-1中的每一个内,直至卡设于所述永磁体卡持部1-7中,所述下隔磁部1-6数量和所述永磁体放置槽1-1相等,均形成于永磁体放置槽1-1中内两永磁体2之间,其中每个所述永磁体放置槽1-1均具有对称中心线oa,所述对称中心线oa穿过所述转子轴安装孔1-3中心,且每个所述永磁体放置槽1-1的v形张开角度θ为142

°

,所述永磁体卡持部1-7的宽度f和所述永磁体2宽度适配,f为10mm。本实用新型的八个永磁体放置槽1-1均为v形排列,每个永磁体放置槽1-1可以容纳两个永磁体,两片永磁体为一级,八级的设计简化了结构,制造工艺更加简单,提高了生产效率,而且两永磁体之间形成气隙,即下隔磁部1-6,有利于电机长时间运转时散热,降低温度太高引起的电机性能方面的损耗。

22.所述转子轴安装孔1-3上开设有凹槽1-8,所述凹槽1-8与转子轴上的凸起部相适配安装。此设计使得转子更易于安装至转子轴上,提高装配速度,产能得到提升。

23.所述下隔磁部1-6的宽度等于所述永磁体放置槽1-1中内两永磁体2之间的距离,所述上隔磁部1-5的宽度等于相邻两个所述永磁体放置槽1-1之间的距离,宽度e为2.5mm。所述下隔磁部1-6和所述上隔磁部1-5无需另外设计,直接形成于所述转子铁芯1上,简化了结构,更利于批量制造。

24.本实用新型还公开了一种电动四轮车用永磁同步电机,包括转子组件和定子组件,所述转子组件旋转地容置在所述定子组件的内腔中,所述转子组件为上述的永磁同步电机转子组件,所述定子组件包括电枢绕组和定子3,所述定子3上形成有电枢绕组安装槽3-1、定子齿3-2、定子基部3-3和槽口3-4,所述定子齿3-2为十八个,等间距的形成于所述定子基部3-3上,并朝向所述定子组件的内腔,每个所述定子齿3-2均包括从所述定子基部3-3

朝向所述定子组件中心延伸的颈部3-2-1和从所述颈部3-2-1的端部向两侧延伸的翼部3-2-2,所述电枢绕组安装槽3-1形成于相邻两个所述定子齿3-2之间,所述电枢绕组绕制在每个定子齿3-2的颈部3-2-1上,并置于所述电枢绕组安装槽3-1内,所述电枢绕组安装槽3-1为扇形,所述槽口3-4形成于相邻两所述翼部3-2-2之间,宽度d为3mm,每个所述颈部3-2-1的宽度a为7mm。定子齿3-2为十八个,即形成的电枢绕组安装槽3-1数量也为十八个,和转子八级的设计相匹配,与同等功率的电机比较,更加节能、省电。

25.所述定子3的直径c为140mm,所述电枢绕组安装槽3-1边形成于一圆周边上,所述圆与所述定子3同轴心,直径b为120mm。本实用新型的设计尺寸是试验所得,相互配合,使得其与同等功率的电机相比不仅体积小、效率高,而80%效率平台宽可达1000r/min-5000r/min。

26.本实用新型的有益效果是:

27.1、结构简单、体积小、重量轻、损耗小、效率高,

28.本实用新型的电机永磁体槽呈v形排列,使得永磁体也呈v形排列,两片永磁体为一级,和直流电机相比,它没有直流电机的换向器和电刷等缺点,和异步电动机相比,它由于不需要无功励磁电流,因而效率高,功率因数高,力矩惯量比大,定子电流和定子电阻损耗减小,且转子参数可测、控制性能好;和普通同步电动机相比,它省去了励磁装置,简化了结构,提高了效率,通过永磁同步电机矢量控制系统能够实现高精度、高动态性能、大范围的调速或定位控制。

29.2、噪音小、启动平稳、扭矩大;

30.本实用新型永磁同步电机利用弱磁特性来控制,电机效率更高、扭矩大、高效率平台宽等优点,符合新能源四轮车高速度(双一百)的要求;

31.综上所述,本实用新型的电动四轮车用永磁同步电机与同等功率的永磁无刷和交流变频电机比较,本实用新型永磁同步电机更省电、更经济、更节能,应用前景广泛。

32.以上所述,仅是本实用新型的较佳实施例而已,并非是对本实用新型作任何其他形式的限制,而依据本实用新型的技术实质所作的任何修改或等同变化,仍属于本实用新型所要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1