一种用于叉车集成动力总成的电机加工方法及动力总成与流程

1.本发明涉及叉车动力技术领域,具体涉及一种用于叉车集成动力总成的电机加工方法及动力总成。

背景技术:

2.叉车集成动力总成中的油泵电机和行走电机分别用于实现叉车门架的升降功能以及叉车的行走功能。传统的动力总成中的上述两种电机不仅具有不同外观,而且两者内部用于冷却液流动的水道结构也不相同,这就会造成在生产的过程中需要设计两套模具来满足该动力总成的生产需要。如专利申请号为201910646715.7,申请公布号为cn110350708a,申请公布日为2019年10月18日的专利涉及一种水道加工方法及电机外壳冷却机构,该水道加工方法包括以下步骤:在机壳的内、外两端面之间沿着圆周方向形成多个通孔,并且相邻两个通孔之间形成隔水条;在每一隔水条上形成连通相邻两个通孔的通道,以使多个通孔形成连通的水道;以及在机壳上焊接堵板,并且堵板位于多个通孔的开端开口处,密封多个通孔。该电机外壳冷却结构包括:机壳,在其内、外两端面之间沿着圆周方向设有多个通孔,相邻两个通孔之间形成隔水条,并且机壳与隔水条为一体式结构,隔水条在机壳内形成s型水道,并且在隔水条上至少在所形成的s型水道的拐角处设有通道。本发明是在机壳上加工形成水道,无需而外内圈、外圈及隔水条,节省加工材料。上述公开的专利通过在机壳内部形成s型水道的方式来实现对电机的散热,本领域技术人员很容易想到将上述技术方案应用到叉车集成动力的油泵电机和行走电机上,以实现通过一套模具来实现两种电机的生产工作,但是,简单的将上述技术方案应用到油泵电机和行走电机的方式会造成两种电机具有完全一样的内部水道结构,即电机上水道的进、出口位置一致,当需要将两个电机水道连接以形成整体的水道结构时,需要通过连接管路跨越较长的距离,这就会导致整个动力总成的管线较多、集成度低;此外,上述公开的技术方案是通过焊接堵板的形式来对水道流通的通道进行密封,但焊接的方式不仅要求水道密封性能高,而且堵板与机壳固连的方式会给拆装及后续的维修带来不便。

技术实现要素:

3.本发明提供一种电机加工方法,该方法可以根据电机上冷却液进、出液方向,在电机机壳端面相应位置设置用于连通相邻水道的缺口,以实现冷却液沿同一冷却水道组的蛇形循环流转,同时利用安装在电机机壳端面的端盖的导引作用,将前一冷却水道组中的冷却液引流至下一冷却水道组,以实现冷却液沿多组冷却水道组的依次流转。本发明还提供了一种动力总成,该动力总成中的油泵电机和行走电机均采用如前所述的电机加工方法制得的电机,因此可将油泵电机的冷却液出液口和行走电机的冷却液进液口设置在同一侧,从而可缩短两电机冷却水道组之间的连接管路的长度,提高该动力总成的集成度。

4.为解决上述技术问题,本发明采用如下技术方案:

5.一种用于叉车集成动力总成的电机加工方法,包括以下步骤:

6.制备包含多组贯穿机壳两端面并沿定转子安装部周向设置的冷却水道组的电机外壳坯料;

7.制备端盖;

8.根据电机冷却液进、出液方向,在电机外壳坯料端面开设缺口,以连通冷却水道组中相邻水道;

9.在机壳端面安装所述端盖,以使得冷却液沿多组冷却水道组依次蛇形循环流转。

10.优选的,所述制备包含多组贯穿机壳两端面并沿定转子安装部周向设置的冷却水道组的电机外壳坯料的步骤包括:

11.通过模具拉伸制得包含所述冷却水道组的坯料;

12.根据预设电机尺寸,裁切定长所述坯料以得到电机外壳坯料;

13.对电机外壳坯料的裁切面的边角打磨抛光。

14.优选的,所述根据电机冷却液进、出液方向,在电机外壳坯料端面开设缺口,以连通冷却水道组中相邻水道的步骤包括:

15.沿冷却液流动方向,铣削掉电机外壳坯料端面冷却水道组中相邻水道之间的隔板。

16.优选的,所述冷却水道组包括至少三条贯穿机壳两端面并沿定转子安装部周向设置的水道,同组相邻水道之间通过隔板隔开,所述缺口开设在沿冷却液流动方向的相邻水道之间的隔板上。

17.优选的,所述在机壳端面安装所述端盖,以使得冷却液沿多组冷却水道组依次蛇形循环流转的步骤还包括:在机壳端面安装前端盖的步骤。

18.优选的,所述端盖上设有用于承接前一冷却水道组流出冷却液的流转槽、开设在端盖内部并与流转槽连通的流通槽以及设置在流通槽末端用于向后一冷却水道组流入冷却液的循环槽。

19.优选的,所述端盖内侧壁还设有用于连接冷却水道组中相邻两水道的连通水槽。

20.一种动力总成,包括油泵电机和行走电机,所述油泵电机和行走电机均采用如前所述的电机加工方法制备的电机。

21.优选的,所述油泵电机的冷却液出液口与行走电机的冷却液进液口位于两电机同一侧端面。

22.由以上技术方案可知,本发明具有如下有益效果:

23.1.本发明中,电机的端盖上预先设置有用于冷却液进、出电机的进液口和出液口,同时端盖上设有用于承接前一冷却水道组流出冷却液的流转槽、开设在端盖内部并与流转槽连通的流通槽以及设置在流通槽末端用于向后一冷却水道组流入冷却液的循环槽,当制备包含有多组冷却水道组的电机外壳坯料后,可根据电机冷却液进、出液方向,在机壳端面设置用于连通冷却水道组中相邻水道的缺口,从而使得冷却水道组形成一个连续的循环水路,并进而将端盖安装在机壳的两侧,使得冷却液在沿一冷却水槽组蛇形循环流转后,通过流转槽进入端盖内部的流通槽内,并经循环槽进入到下一冷却水道组,实现冷却液沿多组冷却水槽一侧蛇形循环流转。因此采用本发明提供的电机加工方法应用到叉车动力总成中,以制备油泵电机和行走电机时,可将油泵电机的出液口与行走电机的进液口设置在电机同一侧,从而缩短连接两电机的冷却水道组的长度,以提高该叉车集成动力总成的集成

度。

24.2.本发明中,端盖上还设有用于连接冷却水道组中相邻两水道的连通水槽,该连通水槽和缺口的作用相同,都是用于实现同一冷却水道组中的相邻水道的导通,只是设置的位置不同,本发明利用端盖对机壳进行密封,与通过堵板进行焊接密封的方式相比,具有对水道密封要求低,拆装及后续维修方便的优点,此外,通过在端盖上设置流转槽、流通槽、循环槽以及连通水槽可增加进入到端盖内的冷却液量,从而提高冷却液在流转节点处的流速,提高流转效率,以提高该冷却液对电机的散热效果。

附图说明

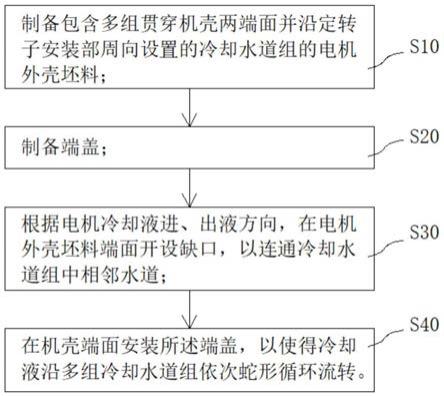

25.图1为本发明提供的电机加工方法的流程图;

26.图2为本发明提供的油泵电机和行走连接连接的结构示意图;

27.图3为图2中a部分的局部放大图;

28.图4为本发明提供的端盖的结构示意图;

29.图5为图4的正面结构示意图;

30.图6为本发明提供的前端盖的结构示意图;

31.图7为本发明提供的一个实施例中电机内部水道具体化之后的结构示意图。

32.图中:10、电机外壳坯料;11、缺口;20、端盖;20’、前端盖;210、流转槽;220、流通槽;230、循环槽;240、出液口;250、进液口;260、连通水槽;30、冷却水道组;310、水道;311、隔板。

具体实施方式

33.下面结合附图对本发明的一种优选实施方式作详细的说明。

34.实施例:

35.参照图1,一种用于叉车集成动力总成的电机加工方法,包括以下步骤:

36.s10:制备包含多组贯穿机壳两端面并沿定转子安装部周向设置的冷却水道组的电机外壳坯料10。

37.具体的,该电机外壳坯料是通过模具拉伸制得的,在拉伸结束后,电机外壳内部沿定转子安装部周向设置有多组贯穿机壳两端面的冷却水道组30,该冷却水道组用于冷却液流动。

38.s20:制备端盖20。

39.具体的,本发明所指的端盖为电机后端盖,该后端盖为通过模具浇注而成,浇注结束后得到的后端盖上形成有流转槽210、与该流转槽连通的流通槽220以及设置在该流通槽末端的循环槽230,由此,上述流转槽、流通槽以及循环槽形成流进、流出后端盖的水道,即上述三个槽体构成后端盖的水道,以供冷却液流动。

40.进一步的,本发明提供的端盖内部还设有用于连通冷却水道组中相邻水道的连通水槽260,该连通水槽与前述的流转槽、流通槽以及循环槽一样是通过模具浇注成型的,该连通水槽设置在与待连通的冷却水道组两相邻水道位置对应的端部。

41.此外,本发明中的流转槽、流通槽、循环槽以及连通水槽的成型工艺并不限于浇注的方式,还可采用其他的方式,诸如锻造等方式。

42.s30:根据电机冷却液进、出液方向,在电机外壳坯料端面开设缺口11,以连通冷却水道组中相邻水道310。

43.具体的,在实际使用过程中,电机端盖上预先设置有用于冷却液进、出的进液口250和出液口240,因此对于配制有该端盖的电机而言,其冷却液流向是一定的,固为了实现冷却液沿着机壳内部冷却水道组的循环流转,需要根据冷却液的流向,在电机外壳坯料10端面开设相应的缺口,用于连通冷却水道组中相邻水道,以满足冷却液在沿一冷却水道组蛇形流转后,流入端盖20上,并在端盖的导引作用下流至下一冷却水道组30,进行后续的流转,并最终经端盖排出电机。

44.s40:在机壳端面安装所述端盖,以使得冷却液沿多组冷却水道组依次蛇形循环流转。

45.具体的,该实施例所指的端盖为后端盖,该后端盖通过模具一体成型有如前所述的流转槽、流通槽以及循环槽,形成冷却液沿后端盖流转的水道,该水道具有导引的作用,从而待冷却液沿端盖上的一冷却水道组流转结束后,可将冷却液引流至下电机内部的下一冷却水道组内,以实现冷却液沿多组冷却水道组依次流转。

46.需要说明的是,本发明中的步骤s10和步骤s20的前后顺序没有限制,即在实际的生产过程中,可以先进行步骤s10的制备电机外壳坯料的工序,后进行步骤s20制备端盖的工序,也可先进行步骤s20的制备端盖的工序,后进行步骤s10的制备电机外壳坯料的工序,在此,不做过多限制。

47.进一步的,为了便于直观的展示电机内部水道以及端盖内部水道的具体结构,现将冷却液沿电机流转时的形态具体化如图7所示,本发明根据电机冷却液的进、出液方向,对电机外壳坯料端面开设相应的缺口,通过该缺口连接冷却水道组中相邻水道,以满足冷却液沿一冷却水道组蛇形流转后,经端盖导引至下一冷却水道组,并进行后续的流转循环,最终经端盖排出电机,此外,本发明中的端盖设置有连通水槽260,该连通水槽和缺口配合使用,起到连通冷却水道组中相邻水道的目的。

48.因此,当需要将叉车集成动力总成中的油泵电机出液口与行走电机进液口设置在同一侧面,以方便安装连接管路,提高集成动力总成集成度时,通过本发明提供的方法可根据单个电机冷却液进、出液方向在电机外壳坯料端面开设相应的缺口,以对内部水道走向进行调整。

49.作为本发明优选的技术方案,所述步骤s10包括:

50.s110:通过模具拉伸制得包含所述冷却水道组的坯料。

51.具体的,在制得电机外壳坯料10之前还包括拉伸制得一个矩形的坯料的步骤,该拉伸制得的坯料带有如前所述的多组冷却水道组30,此时,坯料的两端面是平齐的面,冷却水道组中的水道沿坯料两端面贯穿设置,且相连两水道之间通过隔板311分隔开来。

52.s120:根据预设电机尺寸,裁切定长所述坯料以得到电机外壳坯料。

53.具体的,由于步骤s110制得的坯料长度较长,因此在实际的应用过程中,需要根据需要对上述坯料进行截取。

54.s130:对电机外壳坯料的裁切面的边角打磨抛光。

55.具体的,上述步骤s120得到的电机外壳坯料在裁切时会在边角处产生毛刺,因此需进行打磨抛光作业。

56.作为本发明优选的技术方案,所述步骤s30包括:

57.s310:沿冷却液流动方向,铣削掉电机外壳端面冷却水道组中相邻水道之间的隔板。

58.具体的,由于步骤s130制得的电机外壳坯料的两端面是平齐的,因此冷却液在沿着冷却水道组中的水道流转时,是沿着电机轴向平行流动的,无法在电机内部形成一个蛇形的循环,因此需要依据电机冷却液进、出液方向,将冷却水道组中待连通的两个水道之间的隔板端部铣削掉,实现两个水道之间的贯通,从而在冷却液经前一水道流至末端时,可通过该缺口进入下一水道,以实现冷却液的蛇形流转,需要说明的是,铣削掉的隔板仅仅是位于机壳端面的一部分,通过铣削掉的部分形成缺口。

59.进一步的,本发明中设置在端盖上的连通水槽与上述缺口具有相同的效果,都是为了连通冷却水道组中的相邻水道。

60.作为本发明优选的技术方案,参照图2,本发明提供的冷却水道组包括至少三条贯穿机壳两端面并沿定转子安装部周向设置的水道,同组相邻水道之间通过隔板311隔开,所述缺口11开设在沿冷却液流动方向的相邻水道之间的隔板上,如图3所示,本实施例所提供的冷却水道组中水道的数量为四条。

61.作为本发明优选的技术方案,所述步骤s40包括:

62.s410:在机壳端面安装前端盖的步骤。

63.具体的,参照图6,由于一个完整的电机不仅包括前述的后端盖,还包括前端盖20’,因此,在一个电机的完整加工流程中,还包括对电机前端盖进行安装的步骤,该前端盖用于密封冷却水道组中的水道,防止冷却液泄漏。

64.作为本发明优选的技术方案,参照图4,所述端盖上设有用于承接前一冷却水道组流出冷却液的流转槽210、开设在端盖内部并与流转槽连通的流通槽220以及设置在流通槽末端用于向后一冷却水道组流入冷却液的循环槽230,该流转槽、流通槽以及循环槽构成端盖上的流转水道,可起到承接冷却液并将冷却液引流至下一冷却水道组的目的。

65.本发明还提供了一种动力总成,包括油泵电机和行走电机,所述油泵电机和行走电机均为通过如前所述的电机加工方法制备的电机,由此,可通过同一套模具就能完成两个电机的设计以及模具开发工作,减少模具设计、及后续维护维修的成本,具体的,采用上述电机结构的油泵电机和行走电机虽然在结构上一致,但可以具有不同的水道结构,这样一来,参照图5和图6,可将前述的油泵电机的冷却液出液口240和行走电机的冷却液的进液口250设置在同一侧端面,由此可缩短连接管道的长度,使得该叉车集成动力总成的集成度较高。

66.以上所述实施方式仅仅是对本发明的优选实施方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案作出的各种变形和改进,均应落入本发明的权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1