平衡车电机组件的制作方法

1.本实用新型涉及电机技术领域,尤其涉及平衡车电机组件。

背景技术:

2.电动平衡车,又叫体感车、思维车、摄位车等。市场上主要有独轮和双轮两类。其运作原理主要是建立在一种被称为“动态稳定”的基本原理上。利用车体内部的陀螺仪和加速度传感器,来检测车体姿态的变化,并利用伺服控制系统,精确地驱动电机进行相应的调整,以保持系统的平衡。是现代人用来作为代步工具、休闲娱乐的一种新型的绿色环保的产物。

3.现有的平衡车电机大多采用轮毂电机,轮毂电机是将电机设置在车轮内部,此电机省略大量传动部件,结构更简单,由于轮毂电机在运行过程中会具有较大热量,为降低轮毂电机将热量传递至车轮,会在轮毂电机转子的外表壁与车轮内壁之间通过多根金属杆连接,此方式虽然能隔绝热量的传递,在长时间使用时,由于热量依旧难以快速将向外排出,电机热量持续升高,热量还是会传递至轮胎,存在轮毂电机散热性能差的问题。

技术实现要素:

4.本实用新型的目的在于:为了解决轮毂电机散热性能差的问题,而提出的平衡车电机组件。

5.为了实现上述目的,本实用新型采用了如下技术方案:

6.平衡车电机组件,包括电机主体、轮胎和固定在电机主体侧壁的轴杆,所述电机主体的转子外周从内到外依次固定连接有内瓦楞连接板、分隔环、外瓦楞连接板和轮胎,所述分隔环和所述电机主体之间的通过与其固定的盖板形成有散热腔,所述轴杆的外部转动连接有与所述散热腔连通冷却液箱,所述冷却液箱与电机主体的转子同步转动,且其转动时,所述冷却液箱与所述散热腔内冷却箱连续循环流动。

7.作为上述技术方案的进一步描述:

8.所述冷却液箱与所述散热腔之间通过两端分别与所述冷却液箱与所述散热腔连通的两组管道连通,两组所述管道包括均呈环形阵列分布的回流管和进液管。

9.作为上述技术方案的进一步描述:

10.所述回流管与所述散热腔的连通处位于散热腔的外侧边缘处,所述进液管与所述散热腔的连通处位于散热腔的内侧边缘处。

11.作为上述技术方案的进一步描述:

12.所述回流管与所述冷却液箱连通处位于所述冷却液箱的内侧边缘处,所述进液管与所述冷却液箱连通处位于所述冷却液箱的外侧边缘处。

13.作为上述技术方案的进一步描述:

14.所述内瓦楞连接板前后壁与所述盖板之间具有间隙。

15.作为上述技术方案的进一步描述:

16.所述冷却液箱包括分布在所述冷却液箱外周的多个散热翅。

17.综上所述,由于采用了上述技术方案,本实用新型的有益效果是:

18.电机主体的转子通过外瓦楞连接板和内瓦楞连接板与轮胎进行连接,瓦楞结构具有良好的支撑稳定性,保障了连接的强度,并且,通过内瓦楞连接板处的散热腔与冷却液箱内侧连通,并且电机主体转子驱动轮胎转动时,会带动冷却液箱内冷却液与散热腔内循环,通过冷却液箱内的冷却液与散热腔内的热量热交换后,将热交换后的冷却液重新循环至冷却液箱中,从而实现电机主体产生热量的循环散热,又通过外瓦楞连接板的设置,进一步降低内瓦楞连接板向轮胎处热量的传导,解决了电机散热性能差的问题。

附图说明

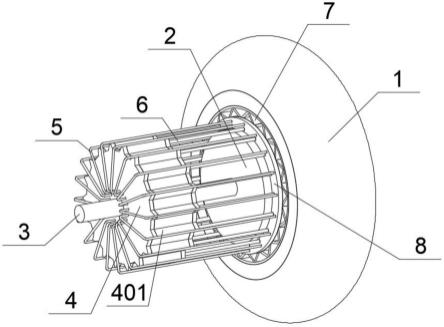

19.图1示出了根据本实用新型的立体结构示意图;

20.图2示出了根据本实用新型实施例提供的盖板的剖视结构示意图;

21.图3示出了根据本实用新型实施例提供的电机主体的立体侧视结构示意图;

22.图4示出了根据本实用新型实施例提供的冷却液箱的立体后视结构示意图;

23.图例说明:

24.1、轮胎;2、电机主体;3、轴杆;4、冷却液箱;401、散热翅;5、回流管;6、进液管;7、外瓦楞连接板;8、盖板;9、分隔环;10、内瓦楞连接板。

具体实施方式

25.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本实用新型保护的范围。

26.请参阅图1-4,本实用新型提供一种技术方案:平衡车电机组件,包括电机主体2、轮胎1和固定在电机主体2侧壁的轴杆3,电机主体2的转子外周从内到外依次固定连接有内瓦楞连接板10、分隔环9、外瓦楞连接板7和轮胎1,分隔环9和电机主体2之间的通过与其固定的盖板8形成有散热腔,轴杆3的外部转动连接有与散热腔连通冷却液箱4,冷却液箱4与电机主体2的转子同步转动,且其转动时,冷却液箱4与散热腔内冷却箱连续循环流动。

27.电机主体2的转子通过外瓦楞连接板7和内瓦楞连接板10与轮胎1进行连接,瓦楞结构具有良好的支撑稳定性,保障了连接的强度,并且,通过内瓦楞连接板10处的散热腔与冷却液箱4内侧连通,并且电机主体2转子驱动轮胎1转动时,会带动冷却液箱4内冷却液与散热腔内循环,通过冷却液箱4内的冷却液与散热腔内的热量热交换后,将热交换后的冷却液重新循环至冷却液箱4中,从而实现电机主体2产生热量的循环散热,又通过外瓦楞连接板7的设置,进一步降低内瓦楞连接板10向轮胎1处热量的传导,解决了电机散热性能差的问题。

28.具体的,如图1、图2和图4所示,回流管5与散热腔的连通处位于散热腔的外侧边缘处,进液管6与散热腔的连通处位于散热腔的内侧边缘处,回流管5与冷却液箱4连通处位于冷却液箱4的内侧边缘处,进液管6与冷却液箱4连通处位于冷却液箱4的外侧边缘处。

29.通过回流管5与散热腔的连通处位于散热腔的外侧边缘处,由于电机主体2的转子

转动时,散热腔内的冷却液会在离心力作用下向散热腔外边缘流动,从而可在离心力作用下通过回流管5向冷却液箱4内回流,又由于回流管5与冷却液箱4连通处位于冷却液箱4的内侧边缘处,同理,冷却液箱4内的冷却液会在离心力作用下向冷却液箱4外边缘流动,使得冷却液箱4内边缘处无冷却液,从而使得回流管5内回流的冷却液能稳定回流至冷却液箱4内,再通过进液管6与冷却液箱4连通处位于冷却液箱4的外侧边缘处,冷却液箱4中离心力甩动至冷却液箱4外边缘的冷却液会通过进液管6向散热腔中进液,通过进液管6与散热腔的连通处位于散热腔的内侧边缘处,使得散热腔内侧内边缘处无冷却液,便于冷却液稳定流动至散热腔内实现散热,并且,冷却液进入散热腔内边缘时,先与电机主体2转子外侧接触热交换,保障了散热的效果。

30.具体的,如图3所示,内瓦楞连接板10前后壁与盖板8之间具有间隙。

31.使得冷却液在内瓦楞连接板10与盖板8之间的间隙处流通,保障良好均匀的散热效果。

32.具体的,如图1所示,冷却液箱4包括分布在冷却液箱4外周的多个散热翅401。

33.散热翅401的设置,提升了冷却液箱4的散热面积,保障了冷却液箱4中冷却液良好的散热。

34.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1