一种外转子磁钢片装配机及装配方法与流程

本发明涉及电机制造,尤其是一种外转子磁钢片装配机及装配方法。

背景技术:

1、外转子无刷电机的转子通常由转子轴(磁钢管、转子铁芯等)和贴附在转子轴内壁上的磁钢片构成,磁钢片沿圆周方向均匀间隔分布。采用传统的人工装配方式,需要先将胶水涂覆到转子轴内壁上,然后再贴附磁钢片。为了控制磁钢片之间的间距,需要用隔离件将相邻的磁钢片隔开,导致工序复杂效率低。

2、针对此,现有技术中的自动装配机,参见专利号cn202110973236.3的专利公开的一种转子磁钢片装配机,其包括运送工装,运送工装将转子铁芯运送至装配工位后,由运送顶升机构将转子铁芯顶升至与磁钢片工装体配合位置处,并由上方的推料机构将磁钢片工装体中的磁钢片推至转子铁芯的磁钢片装配孔内:磁钢片工装体可转动地安装在工装旋转机构上,由其带动至送料机构处,由送料机构将磁钢片装配至磁钢片工装体内,同时由工装驱动机构带动磁钢片工装体转动。采用运输、上料及装配一体化的全自动装配设备,取代了传统的手工装配方式,显著提高了装配效率。

3、但是其存在的问题是,利用推料机构将磁钢片推至转子铁芯的装配位,由于沿圆周有多个装配位,必须要设置工装旋转机构,以驱动转子铁芯旋转,推料机构将当前一个磁钢片推送至当前装配位后,旋转机构旋转一个固定角度使下一装配位对准推料机构的输出端,然后推料机构再将下一个磁钢片推送至下一装配位,重复动作后才能完成一个转子铁芯上所有磁钢片的装配,驱动机构多,运动模式复杂,导致生产效率仍无法满足大批量生产要求。

技术实现思路

1、针对现有技术的不足,本发明提供一种外转子磁钢片装配机及装配方法,目的是通过优化装配机和驱动机构结构及运动模式,提升装配效率。

2、本发明采用的技术方案如下:

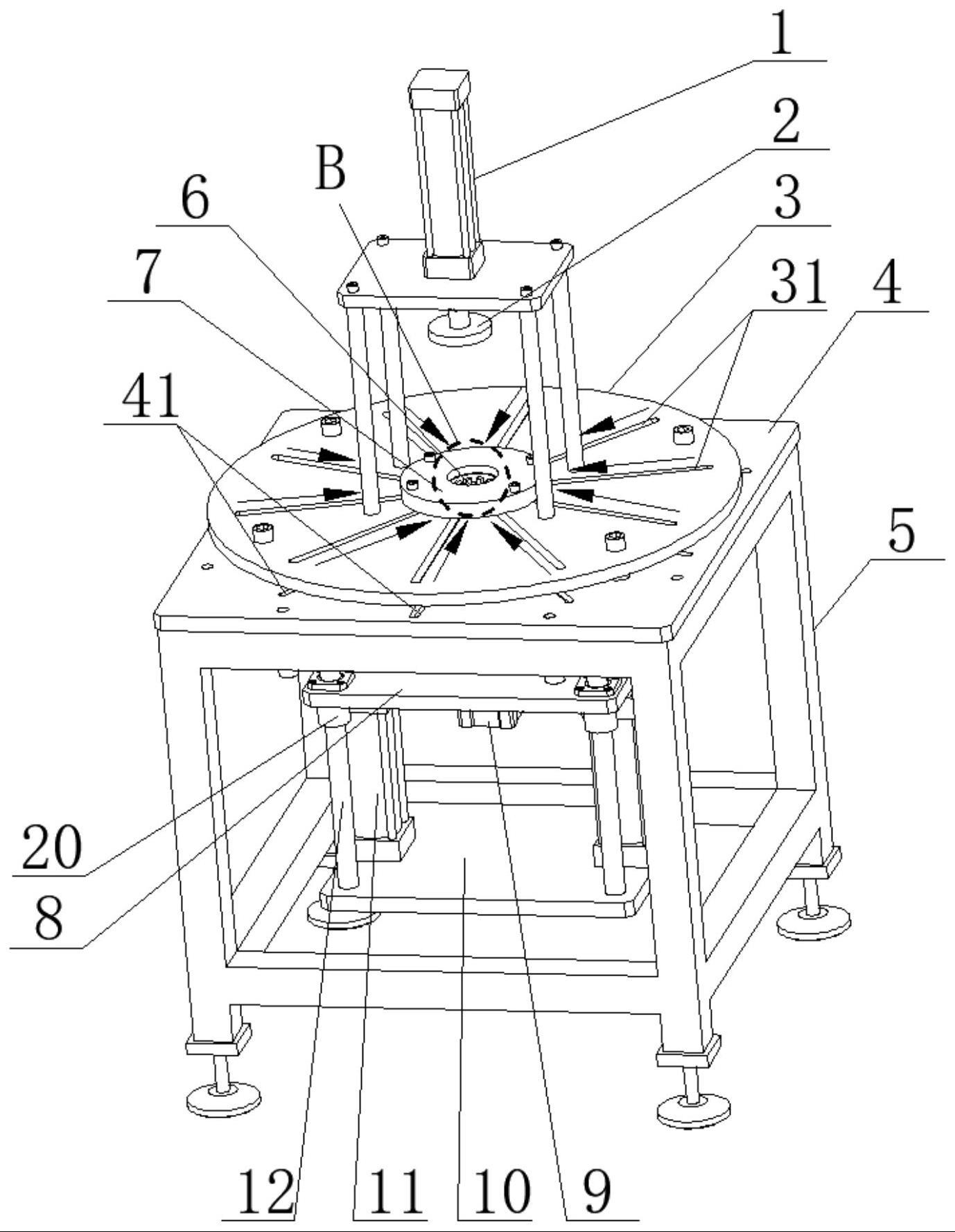

3、本发明提供一种外转子磁钢片装配机,包括:

4、送料组件,固定在机架上部,具有多个送料通道,用于码放紧密排列的待装配磁钢片,所述多个送料通道水平设置,并以芯轴为中心呈射线状均匀分布;

5、芯轴,能沿竖直方向移动,芯轴的下部为导向部,上部为吸附部,吸附部的外径不大于导向部的外径,所述吸附部的内部形成有腔体,吸附部的外侧面沿圆周均匀间隔设有若干定位槽,用于分别和所述多个送料通道的输出端对接,以分别对排列在各输出端最外侧的一个磁钢片进行吸附;所述定位槽的深度大于一个磁钢片厚度、小于两个磁钢片的厚度,定位槽上设有通孔;

6、拉杆,同轴套设在所述芯轴内且能沿轴向相对芯轴移动,拉杆顶端固设有压头,其位于所述腔体内,压头的外侧面为外锥面;

7、顶块,位于所述腔体中所述压头的外侧,并沿圆周均匀设置多个;顶块的结构包括限位部和顶推部,所述限位部的内侧面为与所述外锥面配合的内锥面,当拉杆沿轴向相对芯轴移动时,通过内锥面与外锥面配合,顶块能沿径向穿过所述通孔将吸附在定位槽中磁钢片向外顶推;

8、固定座,沿竖直方向固定在芯轴上方,用于固定待装配的磁钢管;所述芯轴沿竖直方向直线移动时,所述吸附部能伸入到所述磁钢管内部。

9、进一步技术方案为:

10、驱动芯轴沿竖直方向直线移动、以及驱动所述拉杆沿轴向相对芯轴移动的驱动机构的结构为:包括活动板,所述活动板与芯轴的一端固连,活动板上固设有第一气缸,其活塞杆输出端与所述拉杆的一端连接。

11、所述活动板的下方设有固定板,其上设有第二气缸,其活塞杆输出端与所述活动板连接,活动板与固定板之间通过直线轴承及与直线轴承配合的导柱相连,所述导柱固定在机架上。

12、所述送料组件的结构为:包括下槽板、位于所述下槽板上方的上槽板,上槽板上设有若干上槽孔,下槽板上设有若干下槽孔,上槽孔、下槽孔位置上下对应,分别对待装配磁钢片长度方向的两端进行限位,从而构成所述送料通道。

13、所述下槽板固连在机架顶部,所述上槽板与下槽板之间设有若干等高块,并通过锁紧件连接。

14、所述下槽板、上槽板及机架上分别开孔,且位置对应,形成供所述芯轴移动的导向通道,所述导向通道的内壁与所述芯轴的导向部外壁之间的间隙不大于一个磁钢片的厚度;

15、所述下槽板上设有与所述导向部配合的导套;

16、所述导向部的顶端形成有限位台阶面一,作为所述吸附部的定位槽的底部限位面;

17、所述吸附部的腔体底部设有限位台阶面二,作为所述压头移动的限位面。

18、固定座固连在所述上槽板上,固定座的中心有使芯轴穿过的让位孔,所述让位孔内壁上形成有定位台阶面,用于定位所述磁钢管。

19、所述通孔为长腰孔,所述顶块的顶推部的轮廓与所述长腰孔匹配,顶推部的外侧面为与磁钢片内侧面匹配的弧面;所述限位部的尺寸大于所述长腰孔的尺寸。

20、还包括压装机构,其包括压块,其上端与固设的第三气缸的活塞杆输出端相连,下端面用于与待装配的磁钢片配合,将其压紧在所述固定座中。

21、本发明还提供一种外转子磁钢片装配方法,利用所述的外转子磁钢片装配机进行装配,包括:

22、利用多个送料通道码放紧密排列的磁钢片,所述磁钢片被沿厚度方向码放,各送料通道的输出端分别对接到芯轴吸附部的各定位槽位置处;

23、所有定位槽自动且同步吸附位于各送料通道输出端最外侧的一片磁钢片;

24、将待装配的磁钢管固定在所述固定座中;

25、驱动芯轴沿竖直方向上移,使吸附部伸入到所述磁钢管内部;

26、驱动芯轴内的拉杆沿轴向相对芯轴下移,通过顶块的内锥面与压头的外锥面配合,顶块沿径向向外移动并伸出所述定位槽的通孔,将吸附在定位槽中磁钢片向外顶推,使磁钢片吸附在磁钢管内壁上,即完成对一个磁钢管内一组磁钢片的同步装配;

27、驱动芯轴内的拉杆沿轴向相对芯轴上移;

28、驱动芯轴沿竖直方向下移,使吸附部的定位槽返回到与各送料通道的输出端对接的位置,所有定位槽再次自动且同步吸附位于各送料通道输出端最外侧的一片磁钢片,磁钢片被吸附到定位槽内时,顶块在磁钢片的推力下沿径向向内移动,从通孔中返回至吸附部的腔体内,使内锥面与外锥面再次贴合。

29、本发明的有益效果如下:

30、本技术通过少量的驱动机构和简洁的运动模块,实现对磁钢管内壁的一组(多片)磁钢片一次性装配,无需设置旋转机构,操作方便,装配精度高。

31、本技术的送料通道在输出端通过定位槽和磁钢片之间的吸附力实现送料通道内磁钢片的自动移动,无需再设置其他驱动机构进行送料,结构设计合理,节省了空间和成本。

32、本技术通过导向槽深度、芯轴导向通道尺寸的合理设计,可保证每周期芯轴的吸附部仅携带一个磁钢片,定位精度高。

33、本技术的送料通道可通过调整等高块的高度,调整上、下槽板的间距,即实现送料通道沿高度方向的尺寸调整,从而适用于具有不同长度尺寸各型号磁钢片的送料,适用性强。

34、本技术的其它特征和优点将在随后的说明书中阐述,或者通过实施本发明而了解。

- 还没有人留言评论。精彩留言会获得点赞!