印制电路板及其制备方法与流程

[0001]

本发明涉及印制电路板技术领域,尤其涉及一种印制电路板及其制备方法。

背景技术:

[0002]

印制电路板(printed circuit board,以下简称pcb)是重要的电子部件,通常作为电子元器件的支撑体,是电子元器件电气连接的载体。pcb板在连接电子元器件,例如电容、电子变压器等立体式电子元器件,其体重脚轻,无法固定于pcb的表面,pcb上有时会设置有通孔,以使电子元器件插入通孔,从而支撑电子元器件。

[0003]

当前,在组装电子元器件时通常采用表面贴装技术(surface mounted technology,以下简称smt)。即,在pcb上待贴装的区域涂抹锡膏,然后采用smt技术将电子元器件焊接到待贴装区域。

[0004]

但是,在设计有通孔的排pcb上,在焊接时,锡膏受热容易从通孔流出,导致通孔周围区域的锡膏不足,从而影响电子元器件的焊接质量。

技术实现要素:

[0005]

本发明提供一种印制电路板及其制备方法,以克服现有的印制电路板在焊接时,锡膏受热容易从通孔流出,导致通孔周围区域的锡膏不足,从而影响电子元器件的焊接质量。

[0006]

本发明的一个方面,提供一种印制电路板的制备方法,包括下述具体步骤:

[0007]

提供印制电路板母板,所述印制电路板母板包括沿其厚度方向相对设置的元件面和焊接面,并且,所述印制电路板母板上还设置有自所述元件面贯穿所述焊接面的至少一个支承孔;

[0008]

在所述元件面上形成光刻胶层,并对所述光刻胶层进行图形化,以形成镀锡区域和非镀锡区域,所述镀锡区域环绕所述支撑孔设置;

[0009]

以图形化后的光刻胶层为掩膜,在所述镀锡区域形成镀锡层,以完成所述印制电路板的制备。

[0010]

可选地,所述光刻胶层中的光刻胶采用正性光刻胶,所述对所述光刻胶层进行图形化,以形成镀锡区域和非镀锡区域的步骤具体包括:

[0011]

在所述光刻胶层表面形成掩膜板,所述掩膜板包括透光区和遮光区,所述透光区与所述镀锡区域相对应,所述遮光区域与所述非镀锡区域相对应;

[0012]

对所述光刻胶层进行曝光和显影,以去除所述镀锡区域处的光刻胶层,并保留所述非镀锡区域处的光刻胶层。

[0013]

可选地,所述光刻胶层中的光刻胶采用负性光刻胶,所述对所述光刻胶层进行图形化,以形成镀锡区域和非镀锡区域的步骤具体包括:

[0014]

在所述光刻胶层表面形成掩膜板,所述掩膜板包括透光区和遮光区,所述透光区与所述非镀锡区域相对应,所述遮光区域与所述镀锡区域相对应;

[0015]

对所述光刻胶层进行曝光和显影,以保留所述非镀锡区域处的光刻胶层,并去除所述镀锡区域处的光刻胶层。

[0016]

可选地,所述制备方法还包括在对光刻胶层进行显影后进行的:

[0017]

在显影后的光刻胶层对应所述支承孔的区域形成预设的第一尺寸的注入槽,所述注入槽自所述光刻胶层朝向所述元件面的一侧向背离所述元件面的一侧凹陷;

[0018]

所述以图形化后的光刻胶层为掩膜,在所述镀锡区域形成镀锡层的步骤具体包括:

[0019]

采用电镀工艺向所述镀锡区域沉积镀锡材料,以形成所述镀锡层,并且,在形成所述镀锡层的过程中,部分所述镀锡材料经由所述注入槽穿过所述支承孔,以在所述焊接面形成预设的第二尺寸的锡圈。

[0020]

可选地,所述预设的第一尺寸小于3mil,所述预设的第二尺寸小于10mil。

[0021]

可选地,所述在所述镀锡区域形成镀锡层的步骤具体包括:

[0022]

在飞巴两边上分别设置电镀面积增加部,并将所述印制电路板母板固定在所述飞巴上;

[0023]

采用电镀工艺在所述镀锡区域形成镀锡层。

[0024]

可选地,所述制备方法还包括在所述提供印制电路板母板之后、在所述在所述元件面上形成光刻胶层之前进行的下述步骤:

[0025]

在所述印制电路板母板的表面形成保护层。

[0026]

可选地,所述在所述印制电路板母板的表面形成保护层的步骤具体包括:

[0027]

在所述印制电路板母板的表面采用化学沉积镍金的方式沉积镍金材料层;

[0028]

对所述镍金材料层进行酸洗处理;

[0029]

对经过酸洗处理后的镍金材料层进行水洗处理;

[0030]

对经过水洗处理后的镍金材料层进行烘干处理,形成所述保护层。

[0031]

可选地,在形成所述镀锡层之后还包括:

[0032]

对所述镀锡层进行水洗处理;

[0033]

对经过水洗处理后的镀锡层进行烘干处理,完成所述印制电路板的制备。

[0034]

本发明的另一方面,提供一种印制电路板,所述印制电路板采用前文记载的制备方法制作形成。

[0035]

本发明印制电路板及其制作方法,首先,提供印制电路板母板,该印制电路板母板包括沿其厚度方向相对设置的元件面和焊接面,并且,所述印制电路板母板上还设置有自所述元件面贯穿所述焊接面的至少一个支承孔。之后,在所述元件面上形成光刻胶层,并对所述光刻胶层进行图形化,以形成镀锡区域和非镀锡区域,所述镀锡区域环绕所述支撑孔设置。最后,以图形化后的光刻胶层为掩膜,在所述镀锡区域形成镀锡层,以完成所述印制电路板的制备。可以有效确保镀锡区域的镀锡量,从而在与其余元器件连接时,可以有效固定支承元器件,提高贴装性能。

附图说明

[0036]

通过参照附图的以下详细描述,本发明实施例的上述和其他目的、特征和优点将变得更容易理解。在附图中,将以示例以及非限制性的方式对本发明的多个实施例进行说

明,其中:

[0037]

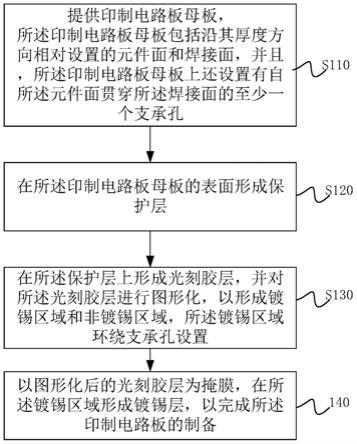

图1为本发明第一实施例中印制电路板的制备方法的工艺流程图;

[0038]

图2a-图2i为本发明第二实施例中印制电路板的制备方法的工艺步骤图。

[0039]

附图标记说明:

[0040]

110:印制电路板母板;

[0041]

111:元件面;

[0042]

112:焊接面;

[0043]

113:支承孔;

[0044]

120:保护层;

[0045]

130:光刻胶层;

[0046]

131:镀锡区域;

[0047]

132:非镀锡区域;

[0048]

133:注入槽;

[0049]

140:掩膜板;

[0050]

141:透光区;

[0051]

142:遮光区;

[0052]

150:镀锡层;

[0053]

160:锡圈。

具体实施方式

[0054]

下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

[0055]

如图1所示,本发明的第一方面,提供一种印制电路板的制备方法,包括下述具体步骤:

[0056]

s110、提供印制电路板母板,所述印制电路板母板包括沿其厚度方向相对设置的元件面和焊接面,并且,所述印制电路板母板上还设置有自所述元件面贯穿所述焊接面的至少一个支承孔。

[0057]

具体地,如图2a所示,在本步骤中,印制电路板母板110,是电子元器件电气连接的提供者,它的发展已有100多年的历史了,它的设计主要是版图设计,采用电路板的主要优点是大大减少布线和装配的差错,提高了自动化水平和生产劳动率。按照线路板层数可分为单面板、双面板、四层板、六层板以及其他多层线路板。在本步骤中,对于印制电路板母板110的具体结构并没有作出限定,例如,该印制电路板母板110可以是单面板,或者,该印制电路板母板110也可以是双面板,再或者,该印制电路板母板110也可以是四层板,再或者,该印制电路板母板110也可以是六层板等等,具体可以根据实际需要确定。印制电路板母板110包括沿其厚度方向设置的元件面111和焊接面112,并且,印制电路板母板110上还设置有贯穿其厚度的两个支承孔113。当然,根据实际需要,印制电路板母板110上还可以设置有多个支承孔113,例如,三个或者三个以上等等。

[0058]

s120、在所述印制电路板母板的表面形成保护层。

[0059]

具体地,在本步骤中,如图2a所示,可以通过沉积、溅射等工艺在所述印制电路板母板110的表面形成保护层120,所形成的保护层120可以有效保护印制电路板母板110上的铜箔层(图中并未示出)结构。需要说明的是,在本步骤中,对保护层120的具体材料并没有作出限定,例如,该保护层120可以为镍金材料层,当然,除此以外,该保护层120也可以选择其他材料的保护层,具体可以根据实际需要确定。

[0060]

需要说明的是,上述步骤s120并不是必不可少的步骤,也就是说,在实际工艺时,可以根据具体需要,确定是否需要在印制电路板母板110上形成保护层120,如果不需要形成保护层120,则完全可以省略掉该步骤s120。

[0061]

s130、在所述保护层上形成光刻胶层,并对所述光刻胶层进行图形化,以形成镀锡区域和非镀锡区域,所述镀锡区域环绕支承孔设置。

[0062]

具体地,在本步骤中,如图2b所示,可以在保护层120上通过沉积、溅射等工艺形成所需要的光刻胶层130,之后,如图2c和图2d所示,对该光刻胶层130进行图形化,从而形成镀锡区域131和非镀锡区域132,镀锡区域131环绕支承孔113设置。

[0063]

s140、以图形化后的光刻胶层为掩膜,在所述镀锡区域形成镀锡层,以完成所述印制电路板的制备。

[0064]

具体地,在本步骤中,如图2e所示,以步骤s130图形化后的光刻胶层130为掩膜,从而可以在镀锡区域131形成镀锡层150,而在非镀锡区域132则由于光刻胶层的存在,并不会形成镀锡层150,之后在形成镀锡层150以后,可以通过刻蚀工艺等去除剩余的光刻胶层130,最终获得的印制电路板的结构如图2f所示。

[0065]

本实施例的印制电路板的制作方法,首先,提供印制电路板母板,该印制电路板母板包括沿其厚度方向相对设置的元件面和焊接面,并且,印制电路板母板上还设置有自元件面贯穿焊接面的至少一个支承孔。之后,在印制电路板母板的表面形成保护层,再之后,在所述保护层上形成光刻胶层,并对所述光刻胶层进行图形化,以形成镀锡区域和非镀锡区域。最后,以图形化后的光刻胶层为掩膜,在所述镀锡区域形成镀锡层,以完成所述印制电路板的制备。因此,本实施例的印制电路板的制作方法,可以有效确保镀锡区域的镀锡量,从而在与其余元器件连接时,可以有效固定支承元器件,提高贴装性能。

[0066]

上述光刻胶层中的光刻胶可以采用正性光刻胶,正性光刻胶也称为正胶。正性光刻胶树脂是一种叫做线性酚醛树脂的酚醛甲醛,提供光刻胶的粘附性、化学抗蚀性,当没有溶解抑制剂存在时,线性酚醛树脂会溶解在显影液中,感光剂是光敏化合物,最常见的是重氮萘醌(dnq)。在曝光前,dnq是一种强烈的溶解抑制剂,降低树脂的溶解速度。在紫外曝光后,dnq在光刻胶中化学分解,成为溶解度增强剂,大幅提高显影液中的溶解度因子至100或者更高。这种曝光反应会在dnq中产生羧酸,它在显影液中溶解度很高。正性光刻胶具有很好的对比度,所以生成的图形具有良好的分辨率。

[0067]

当然,除此以外,上述光刻胶层中的光刻胶也可以采用负性光刻胶,负性光刻胶又称光致抗蚀剂,是一种由感光树脂、增感剂(见光谱增感染料)和溶剂三种主要成分组成的对光敏感的混合液体。负性光刻胶与正性光刻胶相比,主要存在以下区别:

[0068]

(1)曝光显影过程不同,正性光刻胶在曝光区间显影,负性光刻胶则相反;

[0069]

(2)负性光刻胶和正性光刻胶边界漫射光形成的轮廓不同。负性光刻胶由于曝光区间得到保留,漫射形成的轮廓使显影后的图象为上宽下窄的图像;而正性光刻胶相反,为

下宽上窄的图像;

[0070]

(3)正性光刻胶溶于强碱,显影剂采用中型碱溶液,而负性光刻胶多采用有机溶液,如二甲苯溶液;

[0071]

(4)加工中可获得的特定几何图形不同,用负性光刻胶可轻易获得孤立的单根线,而正性光刻胶可轻易获得孤立的洞和槽;

[0072]

(5)负性光刻胶成本低,正性光刻胶昂贵;

[0073]

(6)负性光刻胶采用有机溶液处理,对生态环境不利,而正性光刻胶采用水溶液,受环保人士欢迎;

[0074]

(7)负性光刻胶相对于正性光刻胶分辨力较低。

[0075]

因此,根据正性光刻胶与负性光刻胶特点,在光刻胶采用正性光刻胶时,上述步骤s130具体包括:

[0076]

如图2b所示,在所述光刻胶层130表面形成掩膜板140,所述掩膜板140包括透光区141和遮光区142,所述透光区141与所述镀锡区域131相对应,所述遮光区域142与所述非镀锡区域132相对应;

[0077]

如图2c所示,对所述光刻胶层130进行曝光和显影,这样,被掩膜板140的遮光区142所遮盖的非镀锡区域132并没有受到光照,而被掩膜板140的透光区141则受到光照,因此,受到光照的镀锡区域131处的光刻胶层130会被去除,而没有受到光照的非镀锡区域132处的光刻胶层140得以保留,如图2d所示。

[0078]

反之,在光刻胶采用负性光刻胶时,上述步骤s130具体包括:

[0079]

在所述光刻胶层表面形成掩膜板,所述掩膜板包括透光区和遮光区,所述透光区与所述非镀锡区域相对应,所述遮光区域与所述镀锡区域相对应;

[0080]

对所述光刻胶层进行曝光和显影,这样,被掩膜板的遮光区所遮盖的非镀锡区域并没有受到光照,而被掩膜板的透光区则受到光照,因此,受到光照的镀锡区域处的光刻胶层会被保留,而没有受到光照的非镀锡区域处的光刻胶层得以去除。

[0081]

作为优选地,可以采用电镀工艺在镀锡区域形成镀锡层,电镀就是利用电解原理在某些金属表面上镀上一薄层其它金属或合金的过程,是利用电解作用使金属或其它材料制件的表面附着一层金属膜的工艺从而起到防止金属氧化(如锈蚀),提高耐磨性、导电性、反光性、抗腐蚀性(硫酸铜等)及增进美观等作用。不少硬币的外层亦为电镀。

[0082]

具体地,在进行电镀工艺时,锡金属做阳极,待镀的印制电路板做阴极,锡金属的阳离子在印制电路板表面被还原形成镀层。为排除其它阳离子的干扰,且使镀层均匀、牢固,需用含锡金属阳离子的溶液做电镀液,以保持镀层锡阳离子的浓度不变。

[0083]

本发明的发明人发现,在镀锡区域进行电镀时,其电锡面积占比很小,1个印制电路板每面只有0.5尺,为了解决这一难题,也即如何增加电镀面积,防止电流烧坏印制电路板,本发明的发明人对飞巴进行了改进,在飞巴两边上分别设置电镀面积增加部,这样,在采用电镀工艺在镀锡区域形成镀锡层之前,将印制电路板固定设置在改进的飞巴上,最终参数面积输入要按实际面积(印制电路板+电镀面积增加部)。

[0084]

需要说明的是,对于电镀面积增加部的具体结构并没有作出限定,例如,该电镀面积增加部可以为边条的结构,当然,除此以外,电镀面积增加部也可以为其他能够增加电镀面积的结构。

[0085]

为了进一步有效提高支承孔周围的镀锡量,上述制备方法还包括在对光刻胶层进行显影后进行的:

[0086]

如图2g所示,在显影后的光刻胶层130对应支承孔113的区域形成预设的第一尺寸的注入槽133,注入槽133自光刻胶层130朝向元件面111的一侧向背离元件面111的一侧凹陷,这样,步骤s140具体包括:

[0087]

如图2h所示,采用电镀工艺向镀锡区域131沉积镀锡材料,以形成镀锡层150,并且,在形成镀锡层150的过程中,部分镀锡材料经由注入槽133穿过支承孔113,以在焊接面112形成预设的第二尺寸的锡圈160,如图2i所示。

[0088]

需要说明的是,对于预设的第一尺寸和预设的第二尺寸的具体取值并没有作出具体限定,优选地,该预设的第一尺寸可以小于3mil,这样,预设的第二尺寸可以小于10mil。当然,除此以外,本领域技术人员还可以根据实际需要,选择预设的第一尺寸和预设的第二尺寸的其他一些取值。

[0089]

具体地,所述在所述印制电路板母板的表面形成保护层的步骤具体包括:

[0090]

在所述印制电路板母板的表面沉积镍金材料,形成所述保护层。

[0091]

本实施例中,通过在印制电路板母板的表面沉积镍金材料层,可以有效保护印制电路板上的铜箔层,从而可以避免在后续制备工艺时对铜箔层的破坏,进而可以提高印制电路板的导电性能。

[0092]

更具体地,所述在所述印制电路板母板的表面沉积镍金材料层,以形成所述保护层的步骤具体包括:

[0093]

在所述印制电路板母板的表面采用化学沉积镍金的方式沉积所述镍金材料层,对所述镍金材料层进行酸洗处理,对经过酸洗处理后的镍金材料层进行水洗处理,对经过水洗处理后的镍金材料层进行烘干处理,形成所述保护层。

[0094]

本实施例中,通过采用化学沉积镍金的方式沉积所述镍金材料层,对所述镍金材料层进行酸洗处理,对经过酸洗处理后的镍金材料层进行水洗处理,对经过水洗处理后的镍金材料层进行烘干处理,从而可以有效去除印制电路板表面的油脂、水渍等污垢,为后续贴膜工艺提供清洁干净的表面。

[0095]

需要说明的是,除了可以采用化学沉积镍金的方式沉积所述镍金材料层以外,还可以采用其他方式沉积该镍金材料层,具体可以根据实际需要确定。

[0096]

为了防止镀锡区域处的镀锡层氧化,上述印制电路板的制备方法还包括在形成镀锡层之后进行的:

[0097]

对所述镀锡层进行水洗处理;

[0098]

对经过水洗处理后的镀锡层进行烘干处理,完成所述印制电路板的制备。

[0099]

具体地,对镀锡层的烘干处理可以采用现有技术中的烘干装置进行,烘干装置一般包括烘干机架,烘干机架上设置有支撑辊和烘干管道,烘干管道连接有通风管道,通风管道连接一个热风机,热风机设置于烘干机架上,这样,通过所设置的烘干装置,可以实现对水洗后的镀锡层的快速烘干,从而可以有效防止镀锡层的氧化,提高印制电路板的性能。

[0100]

本发明的另一方面,提供一种印制电路板,所述印制电路板采用前文记载的制备方法制作形成,印制电路板的制备方法具体可以参考前文相关记载,在此不作赘述。

[0101]

本实施例的印制电路板,其采用前文记载的印制电路板的制备方法制作形成,可

以有效确保镀锡区域的镀锡量,从而在与其余元器件连接时,可以有效固定支承元器件,提高贴装性能。

[0102]

在本发明的描述中,需要理解的是,在以上描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

[0103]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1