一种高密互联电路板用低轮廓电解铜箔的制作方法

1.本发明涉及铜箔领域,更具体地,本发明涉及一种高密互联电路板用低轮廓电解铜箔。

背景技术:

2.铜随着电子产品向轻、薄、小、可穿戴、多功能化方向发展,对多层电路板用铜箔不断提出新的要求,在铜箔面积质量、铜箔厚度及允许偏差、铜箔表面粗糙度、尺寸稳定性、耐热性、高频高速特性及细线路加工等方面有更高要求,从而不断推动电路板用铜箔的发展。

3.铜箔基板(copper clad laminate;ccl)为电路板中的主要构件,由绝缘胶片及上下两片铜箔迭合后经热压制程,再通过蚀刻形成所需线路,即成电路板的芯板。然而目前铜箔基板中的传统普通铜箔无法满足高密互联电路板的要求,无法满足细线宽和线间距小,无法承载大电流的性能。同时传统铜箔因粗糙度过大及高温伸长率偏低的问题,容易在高温及高压压合的过程中,出现因芯板上下两片铜材导通而讯号短路、因胶片热胀冷缩而产生铜箔热裂的问题,对后续制成的电路的品质可靠度造成不良影响。

技术实现要素:

4.针对现有技术中存在的一些问题,本发明第一个方面提供了一种低轮廓电解铜箔,其依次包括铜箔层、粗化处理层、防护阻挡层、钝化层、硅烷偶联剂层;所述铜箔层的厚度为6-35μm,单位面积重量为50-305g/m2,单位面积重量偏差<5%,在25℃的抗拉强度≥350n/mm2,在25℃的延伸率≥4%,抗剥离强度≥0.7kg/cm,光面ra≤0.43μm,毛面rz≤3.5μm。

5.作为本发明的一种优选地技术方案,所述铜箔层为在含有铜离子的电解液中电解析出得到;所述电解液包括250-350g/l铜盐、70-150g/l无机酸、10-80mg/l氯盐、1.5-45mg/l整平剂。

6.作为本发明的一种优选地技术方案,所述整平剂包括非离子型纤维素醚和整平剂-1,所述整平剂-1含有氨基和羧基。

7.作为本发明的一种优选地技术方案,所述非离子型纤维素醚含有甲氧基,所述甲氧基含量为22-30wt%,取代度为1.3-2.5。

8.作为本发明的一种优选地技术方案,所述非离子型纤维素醚还含有羟乙基,所述羟乙基的含量为2.0-14wt%,取代度为0.06-0.5。

9.作为本发明的一种优选地技术方案,所述整平剂-1的重均分子量为50000-60000。

10.作为本发明的一种优选地技术方案,所述非离子型纤维素醚和整平剂-1的浓度比为1:(2-5)。

11.作为本发明的一种优选地技术方案,所述防护阻挡层材料选自镍、钛、锡、钨、钼、锌中一种或多种。

12.作为本发明的一种优选地技术方案,所述硅烷偶联剂层材料为硅烷偶联剂,所述

硅烷偶联剂选自3-缩水甘油醚氧基丙基三甲氧基硅烷、3-氨基丙基三乙氧基硅烷、乙烯基三乙氧基硅烷、乙烯基三甲氧基硅烷、乙烯基三(β-甲氧基乙氧基)硅烷、乙烯基苄基氨乙基氨丙基三甲氧基硅烷、3-(甲基丙烯酰氧)丙基三甲氧基硅烷、3-(甲基丙烯酰氧)丙基三乙氧基硅烷或3-(甲基丙烯酰氧)丙基甲基二甲氧基硅烷中一种或多种。

13.本发明第二个方面提供了一种所述低轮廓电解铜箔在高密互联电路板中的应用。

14.本发明与现有技术相比具有以下有益效果:

15.本发明提供的电解铜箔原料简单,无毒无害,安全环保,具有优良的常温抗拉强度和高温抗拉强度,耐高温氧化性好,能够耐受200-300℃的高温,同时具有良好的平整度和低轮廓度,操作简单,完全能够满足市场对高密互联电路板用电解铜箔的要求,附加值较高,环境的适用性较广,具有显著的市场竞争力。

具体实施方式

16.以下通过具体实施方式说明本发明,但不局限于以下给出的具体实施例。

17.本发明第一个方面提供了一种低轮廓电解铜箔,其依次包括铜箔层、粗化处理层、防护阻挡层、钝化层、硅烷偶联剂层。

18.铜箔层

19.在一种实施方式中,所述铜箔层的厚度为6-35μm,单位面积重量为50-305g/m2,单位面积重量偏差为<5%,在25℃的抗拉强度≥350n/mm2,常在25℃的延伸率≥4%,抗剥离强度≥0.7kg/cm,光面ra≤0.43μm,毛面rz≤3.5μm。

20.在一种实施方式中,所述铜箔层为在含有铜离子的电解液中电解析出得到;所述电解液包括:250-350g/l铜盐、70-150g/l无机酸、10-80mg/l氯盐、1.5-45mg/l整平剂。

21.在一种优选地实施方式中,所述电解液包括320g/l铜盐、100g/l无机酸、20mg/l氯盐、4.5mg/l整平剂。

22.<铜盐>

23.本发明所述铜盐不作特别限制,本领域技术人员可作常规选择。

24.在一种实施方式中,所述铜盐为五水硫酸铜。

25.本发明中五水硫酸铜作为镀液的主要成分,参与电极过程,五水硫酸铜浓度过高,铜离子的分散能力差,无水硫酸铜的浓度过低,高电流层的铜箔层已出现烧焦的现象。

26.<无机酸>

27.本发明所述无机酸不作特别限制,本领域技术人员可作常规选择。

28.在一种实施方式中,所述无机酸为硫酸。

29.本发明中硫酸作为镀液的主要成分,与五水硫酸铜共同参与电极过程,在电镀的过程中相互依存,硫酸还可以防止本发明中五水硫酸铜分解,同时增加导电性。

30.<氯盐>

31.本发明对所述氯盐不作特别限制,本领域技术人员可作常规选择。

32.在一种实施方式中,所述氯盐为盐酸。

33.本发明中盐酸、五水硫酸铜和硫酸相互依存,在提高镀液导电性的情况下,提高了铜箔层的晶粒织构均匀性和致密性。

34.<整平剂>

35.整平剂是一种加入到电镀液中能改善镀层的平整性,使获得的镀层比基体表面更为平滑的物质。

36.在电镀过程中,镀件表面的微观高峰处比低谷处更易吸附整平剂,从而该处的沉积阻力较大,沉积速率较慢。经一定时间后,微观低谷处逐渐被镀层填满,使镀层得到整平。如在光亮镀镍溶液中添加丁炔二醇或吡啶和喹啉化合物,既可使镀层光亮又有很好的整平作用。

37.在一种实施方式中,所述整平剂包括非离子型纤维素醚和整平剂-1。

38.优选地,所述整平剂-1含有氨基和羧基;进一步优选地,所述整平剂-1的重均分子量为50000-60000。

39.本申请人发现在电解液中加入整平剂-1,整平剂-1含有氨基和羧基可以在一定程度上提高整平效果,但是其整平效果有限,同时本申请人发现得到铜箔层的抗拉强度降低,本申请人并意外地发现,当整平剂-1的重均分子量为50000-60000时,可以显著提高整平效果,其得到的铜箔层的抗拉强度还会增强,本申请人猜测可能的原因是重均分子量为50000-60000的整平剂-1分子结构中柔韧且具有不规则形状的蛇形链较多,能够有效吸附在凸点上,覆盖的面积大,同时在电解的过程中重均分子量为50000-60000的整平剂-1分子内部刚性较大,分子运动的几率较大,电解铜箔将其覆盖的几率降低,从而不会造成刚性的降低。

40.在一种实施方式中,所述非离子型纤维素醚含有甲氧基,所述甲氧基含量为22-30wt%,取代度为1.3-2.5。

41.优选地,所述非离子型纤维素醚还含有羟乙基,所述羟乙基的含量为2.0-14wt%,取代度为0.06-0.5。

42.更优选地,所述非离子型纤维素醚在20℃,2wt%水溶液粘度为5-200000mps。

43.本申请人意外地发现,当非离子型纤维素醚含有甲氧基,且甲氧基含量为22-30wt%,取代度为1.3-2.5;还含有羟乙基,羟乙基含量为2.0-14wt%,取代度为0.06-0.5,同时在20℃,2wt%水溶液的粘度为5-200000mps时,得到的铜箔层的整平效果较好,本申请人认为可能的原因是在适当条件下的非离子型纤维素醚,分子结构合适,分散性好,能够很好的控制处于铜箔凸点的部位细小铜颗粒逐渐增加,并且循序渐进的实现镀铜工艺,颗粒顶部较为圆滑,平整度增加。同时该条件下的非离子型纤维素醚对电解液中的杂质离子的吸附性更强,能够避免电解铜箔针孔的产生。

44.在一种实施方式中,所述整平剂-1和非离子型纤维素醚的浓度比为(2-5):1。

45.优选地,所述整平剂-1和非离子型纤维素醚的浓度比为3.5:1。

46.本申请人意外地发现,当整平剂-1和非离子型纤维素醚的浓度比为(2-5):1时还可以提高电解铜箔的高温抗拉强度,本申请人认为可能的原因是在当整平剂-1和非离子型纤维素醚的浓度比为(2:5):1时,重均分子量为50000-60000的整平剂-1分子与非离子型纤维素醚之间形成了合适的氢键结构,能够进一步细化铜颗粒,使得电解铜箔单位面积重量维持同一水平,误差较小,提高高温的力学性能,同时非离子型纤维素醚对于整平剂-1具有很好的保护作用,避免了在电解的过程中整平剂-1活性的丧失而导致铜颗粒粗大,影响单位面积重量的均匀性,此外,合适浓度的重均分子量为50000-60000的整平剂-1分子还能避免羟乙基纤维素带来的电解铜箔强度降低的缺陷。

47.在一种实施方式中,所述铜箔层的制备方法包括下面步骤:

48.(1)配置电解液:将电解液中铜盐、无机酸、氯盐和整平剂40-60℃混合均匀,置于电解槽中;

49.(2)电化学反应:通直流电,在电流密度40-80a/dm2条件下,阴极析出铜箔,剥离,即得。

50.在一种优选地实施方式中,所述铜箔层的制备方法包括下面步骤:

51.(1)配置电解液:将电解液中铜盐、无机酸、氯盐和整平剂50℃混合均匀,置于电解槽中;

52.(2)电化学反应:通直流电,在电流密度70a/dm2条件下,阴极析出铜箔,剥离,即得。

53.粗化处理层

54.粗化处理是为了使铜箔与基材之间具有更强的附着力.在粗化过程中,通过电流密度高于极限电流密度,产生铜粉并加以固化而成,使铜箔表面形成牢固的小颗粒状结构,具有高度展开的粗糙面,形成高比表面积.这样可以加强树脂渗入的附着嵌合力,增加铜与树脂的亲和力。若在铜箔粗化处理中,其结晶层较平坦,展开度小,会使铜箔与基板的结合力不够,进而影响板的许多性能。

55.在一种实施方式中,所述粗化处理层为铜箔层在粗化处理液中电解析出得到。

56.在一种实施方式中,所述粗化处理液包括10-50g/l硫酸铜、50-150g/l硫酸、1.2-40g/l添加剂。

57.在一种优选地实施方式中,所述粗化处理液包括38g/l硫酸铜、75g/l硫酸、2g/l添加剂。

58.本发明中硫酸铜作为粗化处理液的主盐,在铜箔层表面形成星状粗糙面,硫酸铜的含量过高,产生的铜粉易脱落,影响粗化效果,硫酸铜的含量过低,粗化效果不明显。

59.本发明中硫酸作为粗化处理液的主要成分,能够促进硫酸铜在铜箔层表面的析出,提高粗化处理液的稳定性。

60.在一种实施方式中,所述添加剂选自钨酸钠、硫酸钛、硫酸锡中一种或多种。

61.优选地,所述添加剂为钨酸钠、硫酸钛和硫酸锡;进一步优选地,所述钨酸钠、硫酸钛和硫酸锡的浓度比为1:(7-10):(1-5);更优选地,所述钨酸钠、硫酸钛和硫酸锡的浓度比为1:8:3。

62.本发明中添加剂无砷,无毒,安全健康,同时钨酸钠、硫酸钛和硫酸锡相互作用,促进,在铜箔层表面形成松散的瘤体,同时不影响硫酸铜中铜离子在铜箔层表面析出,使得铜层及时覆盖在瘤体表面,防止了树枝状铜的形成,抑制力铜粉的产生。

63.在一种实施方式中,所述粗化处理层的制备方法包括下面步骤:

64.(1)酸洗:将铜箔层在酸洗液中于10-50℃酸洗2-20s,所述酸洗液包括80-250g/l硫酸铜、50-150g/l硫酸;

65.(2)将步骤(1)得到的材料在25℃,5-10a/dm2的电流密度下进行电解2-20秒,即得。

66.在一种优选地实施方式中,所述粗化处理层的制备方法包括下面步骤:

67.(1)酸洗:将铜箔层在酸洗液中于27℃酸洗10s,所述酸洗液包括130g/l硫酸铜、

5a/dm2的条件下电解1-10s。

89.在一种优选地实施方式中,所述钝化层的制备方法包括:将防护阻挡层在40℃、3.2a/dm2的条件下电解2-8s。

90.硅烷偶联剂层

91.在一种实施方式中,所述硅烷偶联剂层材料为硅烷偶联剂,所述硅烷偶联剂选自3-缩水甘油醚氧基丙基三甲氧基硅烷、3-氨基丙基三乙氧基硅烷、乙烯基三乙氧基硅烷、乙烯基三甲氧基硅烷、乙烯基三(β-甲氧基乙氧基)硅烷、乙烯基苄基氨乙基氨丙基三甲氧基硅烷、3-(甲基丙烯酰氧)丙基三甲氧基硅烷、3-(甲基丙烯酰氧)丙基三乙氧基硅烷或3-(甲基丙烯酰氧)丙基甲基二甲氧基硅烷中一种或多种。

92.优选地,所述硅烷偶联剂为3-缩水甘油醚氧基丙基三甲氧基硅烷。

93.3-缩水甘油醚氧基丙基三甲氧基硅烷为含环氧基的偶联剂,在本发明钝化层的表面能够较容易形成一层均匀的有机膜层,进一步提高防氧化能力,同时3-缩水甘油醚氧基丙基三甲氧基硅烷与钝化层表面的润湿性较好,获得了较好的粘结强度,此外,得到的硅烷偶联层与基板的粘结强度较好。

94.在一种实施方式中,所述硅烷偶联剂层的制备方法包括:将钝化层表面喷涂0.1-3wt%的硅烷偶联剂,即得。

95.优选地,所述硅烷偶联剂层的制备方法包括:将钝化层表面喷涂2wt%的硅烷偶联剂,即得。

96.本发明所述电解液、粗化处理液、防护阻挡液、钝化处理液的溶剂均为水。

97.在一种实施方式中,所述水为去离子水。

98.本发明第二个方面提供了一种所述电解铜箔在高密互联电路板中的应用。

99.实施例

100.在下文中,通过实施例对本发明进行更详细地描述,但应理解,这些实施例仅仅是示例的而非限制性的。如果没有其它说明,下面实施例所用原料都是市售的。

101.实施例1

102.本发明的实施例1提供了一种高密互联电路板用低轮廓电解铜箔,其依次为铜箔层、粗化处理层、防护阻挡层、钝化层、硅烷偶联剂层。

103.所述铜箔层为在含有铜离子的电解液中电解析出得到;所述电解液为250g/l铜盐、70g/l无机酸、10mg/l氯盐、1.5mg/l整平剂。

104.所述铜盐为五水硫酸铜;所述无机酸为硫酸;所述氯盐为盐酸;所述整平剂为非离子型纤维素醚和整平剂-1;所述整平剂-1含有氨基和羧基,重均分子量为50000-60000,cas:9000-70-8,购自洛克化工;所述非离子型纤维素醚含有甲氧基和羟乙基,甲氧基含量为22-30wt%,取代度为1.3-2.5;羟乙基含量为2.0-14wt%,取代度为0.06-0.5,在20℃,2wt%水溶液粘度为5-200000mps。所述整平剂-1和非离子型纤维素醚的浓度比为2:1。

105.所述铜箔层的制备方法为:(1)配置电解液:将电解液中铜盐、无机酸、氯盐和整平剂40℃混合均匀,置于电解槽中;

106.(2)电化学反应:通直流电,在电流密度40a/dm2条件下,阴极析出铜箔,剥离,即得。

107.所述粗化处理层为铜箔层在粗化处理液中电解析出得到。

108.所述粗化处理液为10g/l硫酸铜、50g/l硫酸、1.2g/l添加剂。

109.所述添加剂为钨酸钠、硫酸钛和硫酸锡,其浓度比为1:7:1。

110.所述粗化处理层的制备方法具体如下:

111.(1)酸洗:将铜箔层在酸洗液中于10℃酸洗20s,所述酸洗液包括80g/l硫酸铜、50g/l硫酸;

112.(2)将步骤(1)得到的材料在25℃,5a/dm2的电流密度下进行电解20秒,即得。

113.所述防护阻挡层为镍和锌层。

114.所述防护阻挡层为在粗化处理层表面于防护阻挡液中电解析出得到。

115.所述防护阻挡液为20g/l硫酸、0.25g/l ni

2+

、0.50g/l zn

2+

、50mg/l防护阻挡液添加剂。

116.所述防护阻挡液添加剂为苄基三乙基溴化铵。

117.所述防护阻挡层的制备方法具体为:将粗化处理层在30℃、2.0a/dm2条件下电解10s。

118.所述钝化层为在防护阻挡层表面于钝化处理液中电解析出得到。

119.所述钝化处理液为2.0g/l na2so4、0.2g/l zn

2+

、0.5g/l cro3。

120.所述钝化层的制备方法具体为:将防护阻挡层在30℃、0.5a/dm2的条件下电解10s。

121.所述硅烷偶联剂层的制备方法包括:将钝化层表面喷涂0.1wt%的硅烷偶联剂,即得。

122.所述硅烷偶联剂为3-缩水甘油醚氧基丙基三甲氧基硅烷。

123.实施例2

124.本发明的实施例2提供了一种高密互联电路板用低轮廓电解铜箔,其依次为铜箔层、粗化处理层、防护阻挡层、钝化层、硅烷偶联剂层。

125.所述铜箔层为在含有铜离子的电解液中电解析出得到;所述电解液为350g/l铜盐、150g/l无机酸、80mg/l氯盐、45mg/l整平剂。

126.所述铜盐为五水硫酸铜;所述无机酸为硫酸;所述氯盐为盐酸;所述整平剂为非离子型纤维素醚和整平剂-1;所述整平剂-1含有氨基和羧基,重均分子量为50000-60000,cas:9000-70-8,购自洛克化工;所述非离子型纤维素醚含有甲氧基和羟乙基,甲氧基含量为22-30wt%,取代度为1.3-2.5;羟乙基含量为2.0-14wt%,取代度为0.06-0.5,在20℃,2wt%水溶液粘度为5-200000mps。所述整平剂-1和非离子型纤维素醚的浓度比为5:1。

127.所述铜箔层的制备方法为:(1)配置电解液:将电解液中铜盐、无机酸、氯盐和整平剂60℃混合均匀,置于电解槽中;

128.(2)电化学反应:通直流电,在电流密度80a/dm2条件下,阴极析出铜箔,剥离,即得。

129.所述粗化处理层为铜箔层在粗化处理液中电解析出得到。

130.所述粗化处理液为50g/l硫酸铜、150g/l硫酸、40g/l添加剂。

131.所述添加剂为钨酸钠、硫酸钛和硫酸锡,其浓度比为1:10:5。

132.所述粗化处理层的制备方法具体如下:

133.(1)酸洗:将铜箔层在酸洗液中于50℃酸洗2s,所述酸洗液包括250g/l硫酸铜、

150g/l硫酸;

134.(2)将步骤(1)得到的材料在25℃,10a/dm2的电流密度下进行电解2秒,即得。

135.所述防护阻挡层为镍和锌层。

136.所述防护阻挡层为在粗化处理层表面于防护阻挡液中电解析出得到。

137.所述防护阻挡液为100g/l硫酸、2.0g/l ni

2+

、5.00g/l zn

2+

、300mg/l防护阻挡液添加剂。

138.所述防护阻挡液添加剂为苄基三乙基溴化铵。

139.所述防护阻挡层的制备方法具体为:将粗化处理层在60℃、2.0a/dm2条件下电解2s。

140.所述钝化层为在防护阻挡层表面于钝化处理液中电解析出得到。

141.所述钝化处理液为20g/l na2so4、3g/l zn

2+

、5g/l cro3。

142.所述钝化层的制备方法具体为:将防护阻挡层在60℃、5a/dm2的条件下电解3s。

143.所述硅烷偶联剂层的制备方法包括:将钝化层表面喷涂3wt%的硅烷偶联剂,即得。

144.所述硅烷偶联剂为3-缩水甘油醚氧基丙基三甲氧基硅烷。

145.实施例3

146.本发明的实施例3提供了一种高密互联电路板用低轮廓电解铜箔,其依次为铜箔层、粗化处理层、防护阻挡层、钝化层、硅烷偶联剂层。

147.所述铜箔层为在含有铜离子的电解液中电解析出得到;所述电解液为320g/l铜盐、100g/l无机酸、20mg/l氯盐、4.5mg/l整平剂。

148.所述铜盐为五水硫酸铜;所述无机酸为硫酸;所述氯盐为盐酸;所述整平剂为非离子型纤维素醚和整平剂-1;所述整平剂-1含有氨基和羧基,重均分子量为50000-60000,cas:9000-70-8,购自洛克化工;所述非离子型纤维素醚含有甲氧基和羟乙基,甲氧基含量为22-30wt%,取代度为1.3-2.5;羟乙基含量为2.0-14wt%,取代度为0.06-0.5,在20℃,2wt%水溶液粘度为5-200000mps。所述整平剂-1和非离子型纤维素醚的浓度比为3.5:1。

149.所述铜箔层的制备方法为:(1)配置电解液:将电解液中铜盐、无机酸、氯盐和整平剂50℃混合均匀,置于电解槽中;

150.(2)电化学反应:通直流电,在电流密度70a/dm2条件下,阴极析出铜箔,剥离,即得。

151.所述粗化处理层为铜箔层在粗化处理液中电解析出得到。

152.所述粗化处理液为38g/l硫酸铜、75g/l硫酸、2g/l添加剂。

153.所述添加剂为钨酸钠、硫酸钛和硫酸锡,其浓度比为1:8:3。

154.所述粗化处理层的制备方法具体如下:

155.(1)酸洗:将铜箔层在酸洗液中于27℃酸洗10s,所述酸洗液包括130g/l硫酸铜、80g/l硫酸;

156.(2)将步骤(1)得到的材料在25℃,10a/dm2的电流密度下进行电解10秒,即得。

157.所述防护阻挡层为镍和锌层。

158.所述防护阻挡层为在粗化处理层表面于防护阻挡液中电解析出得到。

159.所述防护阻挡液为60g/l硫酸、1g/l ni

2+

、3g/l zn

2+

、150mg/l防护阻挡液添加剂。

160.所述防护阻挡液添加剂为苄基三乙基溴化铵。

161.所述防护阻挡层的制备方法具体为:将粗化处理层在50℃、1.5a/dm2条件下电解8s。

162.所述钝化层为在防护阻挡层表面于钝化处理液中电解析出得到。

163.所述钝化处理液为15g/l na2so4、1.8g/l zn

2+

、3.2g/l cro3。

164.所述钝化层的制备方法具体为:将防护阻挡层在40℃、3.2a/dm2的条件下电解8s。

165.所述硅烷偶联剂层的制备方法包括:将钝化层表面喷涂2wt%的硅烷偶联剂,即得。

166.所述硅烷偶联剂为3-缩水甘油醚氧基丙基三甲氧基硅烷。

167.实施例4

168.本发明的实施例4提供了一种高密互联电路板用低轮廓电解铜箔,其具体实施方式同实施例3,不同之处在于,所述整平剂为非离子型纤维素醚,所述非离子型纤维素醚含有甲氧基和羟乙基,甲氧基含量为22-30wt%,取代度为1.3-2.5;羟乙基含量为2.0-14wt%,取代度为0.06-0.5,在20℃,2wt%水溶液粘度为5-200000mps。

169.所述铜箔层的制备方法、粗化处理层的制备方法、防护阻挡层的制备方法、钝化层的制备方法和硅烷偶联剂的制备方法,其具体实施方式同实施例3。

170.实施例5

171.本发明的实施例5提供了一种高密互联电路板用低轮廓电解铜箔,其具体实施方式同实施例3,不同之处在于,所述整平剂为非离子型纤维素醚和整平剂-1,所述非离子型可溶纤维素醚含有甲氧基和羟乙基,购自安徽中弘生物工程有限公司,货号为123456;所述整平剂-1含有氨基和羧基,重均分子量为50000-60000,cas:9000-70-8;所述整平剂-1和非离子型纤维素醚的浓度比为3.5:1。

172.所述铜箔层的制备方法、粗化处理层的制备方法、防护阻挡层的制备方法、钝化层的制备方法和硅烷偶联剂的制备方法,其具体实施方式同实施例3。

173.实施例6

174.本发明的实施例6提供了一种高密互联电路板用低轮廓电解铜箔,其具体实施方式同实施例3,不同之处在于,所述整平剂为非离子型纤维素醚和整平剂-1,所述非离子型纤维素醚为羟乙基纤维素,代替度(d*s)为1.8-2.0,2wt%水溶液粘度为30000-40000mps,购自捷克斯特生物科技;所述整平剂-1含有氨基和羧基,重均分子量为50000-60000,cas:9000-70-8,购自洛克化工;所述整平剂-1和非离子型纤维素醚的浓度比为3.5:1。

175.所述铜箔层的制备方法、粗化处理层的制备方法、防护阻挡层的制备方法、钝化层的制备方法和硅烷偶联剂的制备方法,其具体实施方式同实施例3。

176.实施例7

177.本发明的实施例7提供了一种高密互联电路板用低轮廓电解铜箔,其具体实施方式同实施例3,不同之处在于,所述整平剂为整平剂-1,所述整平剂-1含有氨基和羧基,重均分子量为50000-60000,cas:9000-70-8。

178.所述铜箔层的制备方法、粗化处理层的制备方法、防护阻挡层的制备方法、钝化层的制备方法和硅烷偶联剂的制备方法,其具体实施方式同实施例3。

179.实施例8

180.本发明的实施例8提供了一种高密互联电路板用低轮廓电解铜箔,其具体实施方式同实施例3,不同之处在于,所述整平剂-1和非离子型纤维素醚的浓度比为7:1。

181.所述铜箔层的制备方法、粗化处理层的制备方法、防护阻挡层的制备方法、钝化层的制备方法和硅烷偶联剂的制备方法,其具体实施方式同实施例3。

182.所述铜箔层的制备方法、粗化处理层的制备方法、防护阻挡层的制备方法、钝化层的制备方法和硅烷偶联剂的制备方法,其具体实施方式同实施例3。

183.实施例9

184.本发明的实施例9提供了一种高密互联电路板用低轮廓电解铜箔,其具体实施方式同实施例3,不同之处在于,所述整平剂-1和非离子型纤维素醚的浓度比为0.8:1。

185.所述铜箔层的制备方法、粗化处理层的制备方法、防护阻挡层的制备方法、钝化层的制备方法和硅烷偶联剂的制备方法,其具体实施方式同实施例3。

186.所述铜箔层的制备方法、粗化处理层的制备方法、防护阻挡层的制备方法、钝化层的制备方法和硅烷偶联剂的制备方法,其具体实施方式同实施例3。

187.性能评估

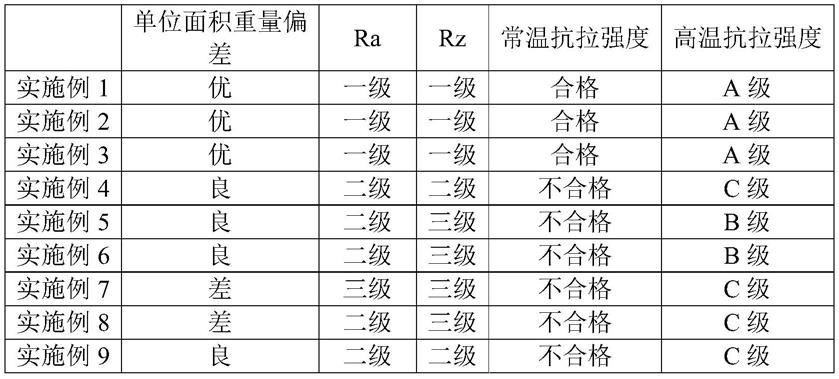

188.1.单位面积重量:将实施例1-9得到的铜箔层的单位面积重量按照gb/t5230-1995标准进行测试,每个实施例测试10次,计算单位面积重量偏差,单位面积重量偏差<3.0%,记为优;单位面积重量偏差为3-5.0%,记为良;单位面积重量偏差>5%记为差。

189.2.粗糙度:将实施例1-9得到的铜箔层的粗糙度按照gb/t 5230-1995标准进行测试。测试轮廓算数平均偏差(ra)和微观不平度十点平均高度(rz),ra为在取样长度内,轮廓偏距绝对值的算数平均值;rz为在取样长度内5个最大的轮廓峰高的平均值与5个最大的轮廓谷深的平均值之差。ra<0.15μm,记为一级;ra为0.15-0.3μm,记为二级;ra>0.3μm记为三级。rz<1.5μm,记为一级;rz为1.5-2.5μm,记为二级;rz为2.5-3.5μm记为三级。

190.3.常温抗拉强度:将实施例1-9得到的铜箔层的抗拉强度按照gb/t5230-1995标准进行测试,测试温度为25℃。抗拉强度≥350n/mm2记为合格,抗拉强度<350n/mm2记为不合格。

191.4.高温抗拉强度:将实施例1-9得到的铜箔层的高温抗拉强度进行测试,测试温度为200℃,操作方法参照gb/t 5230-1995标准。计算抗拉强度变化率,抗拉强度变化率(%)=(常温抗拉强度-高温抗拉强度)/常温抗拉强度*100%,抗拉强度变化率<30%,记为a级,抗拉强度变化率为30-50%,记为b级,抗拉强度变化率>50%记为c级。

192.表1

[0193][0194]

前述的实例仅是说明性的,用于解释本发明所述方法的一些特征。所附的权利要求旨在要求可以设想的尽可能广的范围,且本文所呈现的实施例仅是根据所有可能的实施例的组合的选择的实施方式的说明。因此,申请人的用意是所附的权利要求不被说明本发明的特征的示例的选择限制。在权利要求中所用的一些数值范围也包括了在其之内的子范围,这些范围中的变化也应在可能的情况下解释为被所附的权利要求覆盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1