一种晶圆级音叉谐振器的制作方法

1.本发明涉及电子元器件封装领域,尤其涉及一种晶圆级音叉谐振器。

背景技术:

2.石英音叉晶体谐振器主要由石英谐振片、基座、外壳、银胶等成分组成。随着新型电子产品的发展,特别是移动终端、智能穿戴等需求,石英音叉晶体谐振器的外形尺寸、体积要求越来越小。传统的晶片加工切割、研磨、抛光工艺,在晶片的加工精度、外形或形貌的特征尺寸、频率范围等方面已无法满足要求。

3.市面上表面贴装石英音叉晶体谐振器,虽然晶片已开始采用光刻工艺加工。但还是要一个一个折取每个谐振片,在折取中也存在污染和损伤晶片的风险。导致产品性能下降、合格率低、生产线过程能力不足。谐振器组装是一个一个晶片独立组装。在一个独立的基座里点上导电胶,晶片通过导电胶粘结和固定在基座内,然后,分别调整频率,再一个一个地平行缝焊。整个过程是一个一个地加工,效率极低。

4.所以,需要一种新的晶体谐振器是采用晶圆级封装技术,晶片、基座、上盖晶圆均采用大片晶圆方式,通过晶圆之间的键合封装成一整版谐振器,再划片分割成单个的谐振器单元。

技术实现要素:

5.有鉴于此,本发明提供一种晶圆级音叉谐振器解决现有谐振器需逐片封装,存在污染和损伤晶片的风险及效率极低的问题。

6.为了达到上述目的,本发明解决技术问题的技术方案是提供一种晶圆级音叉谐振器,包括:上盖晶圆、谐振片晶圆及底板晶圆,所述谐振片晶圆位于所述上盖晶圆及所述底板晶圆之间,且分别与所述上盖晶圆及所述底板晶圆键合;所述上盖晶圆上开设有多个上盖凹槽及多个上盖电极孔,多个所述上盖凹槽开设于阵列开设于所述上盖晶圆靠近所述谐振片晶圆的一面上,多个所述上盖电极孔阵列开设于所述上盖晶圆上,贯穿所述上盖晶圆,且每个所述上盖凹槽的四角皆存在一个所述上盖电极孔;每个所述上盖凹槽的四周皆环设有上盖金属环,每个所述上盖电极孔内皆设置有延伸出所述上盖电极的上盖电极,且每个所述上盖金属环皆与一个所述上盖电极接触并形成电连接;所述谐振片晶圆上阵列开设有多个音叉孔及多个谐振电极孔,多个所述音叉孔及多个所述谐振电极孔皆贯穿所述谐振片晶圆,且每个所述音叉孔的四角皆存在一个谐振电极孔;所述音叉孔内设置有音叉片,其四周还环设有谐振金属环,所述谐振金属环位于所述谐振片晶圆与所述上盖晶圆及所述底板晶圆键合的两面上,所述谐振电极孔内设置有延伸出所述谐振电极孔的谐振电极,每个所述谐振金属环与一个所述谐振电极接触并形成电连接;所述音叉片上贴附有音叉电极,所述音叉电极朝所述谐振金属环延伸,并与所述谐振金属环接触形成电连接;所述底板晶圆上阵列开设有多个底板凹槽及多个底板电极孔,所述底板凹槽开设于所述底板晶圆靠近所述谐振片晶圆的一面上,其四周设置有底板金属环,所述底板电极孔贯穿所述底板晶圆,其

内设置有延伸出所述底板电极孔的底板电极,每个所述底板凹槽的四角皆存在一个所述底板电极孔,每个所述底板金属环与一个所述底板电极接触并形成电连接;所述底板晶圆远离所述谐振片晶圆的一面上还阵列设置有多个焊接片,多个所述焊接片分别与多个所述底板电极接触并形成电连接。

7.进一步,所述上盖电极、所述谐振电极及所述底板电极分别朝所述上盖金属环、所述谐振金属环及所述底板金属环的方向延伸出引脚,以分别与所述上盖金属环、所述谐振金属环及所述底板金属环的外环接触并形成电连接。

8.进一步,所述上盖电极、所述上盖金属环、所述谐振电极、所述谐振金属环、所述底板电极及所述底板金属环皆为双层结构。

9.进一步,阵列形成内圈及外圈的所述底板电极与一个或两个所述焊接片接触并形成电连接。

10.进一步,多个阵列布置的所述底板电极中,位于外圈的所述底板电极与一个所述焊接片电连接,位于内圈的所述底板电极同时与两个所述焊接片电连接。

11.进一步,阵列形成内圈及外圈的所述底板电极与两个或四个所述焊接片接触并形成电连接。

12.进一步,多个阵列布置的所述底板电极中,位于外圈的所述底板电极与两个所述焊接片电连接,位于内圈的所述底板电极同时与四个所述焊接片电连接。

13.进一步,所述音叉片的一端朝所述音叉孔的内壁延伸,以与所述音叉孔的内壁形成连接。

14.进一步,所述音叉电极为两层结构,其分别贴附于所述音叉靠近所述上盖晶圆及所述底板晶圆的一面上。

15.进一步,所述音叉电极的两层皆朝所述音叉孔内壁方向延伸。

16.与现有技术相比,本发明所提供的晶圆级音叉谐振器具有以下有益效果:

17.通过上盖晶圆、谐振晶圆及底板晶圆依次键合,分别在上盖晶圆上设置上盖金属环及上盖电极、在谐振晶圆上设置音叉片、谐振金属环及谐振电极、在底板晶圆上设置底板金属环、底板电极及焊接片,且在键合后上盖金属环及上盖电极分别与谐振金属环及谐振电极接触形成电连接,底板金属环及底板电极分别与谐振金属环及谐振电极接触形成电连接,从而在键合后,可将晶圆级音叉谐振器直接切分,形成多个音叉谐振器。从而减少折取中存在污染和损伤晶片的风险,同时提高生产效率。

附图说明

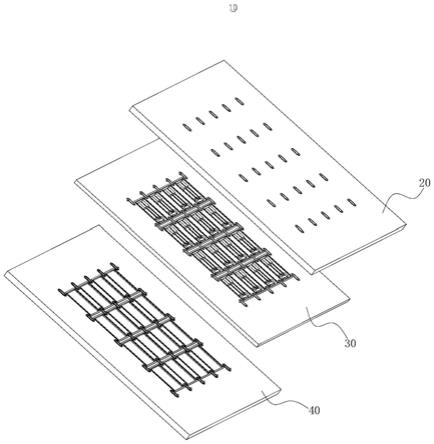

18.图1为本发明第一实施例提供的一种晶圆级音叉谐振器的结构示意图;

19.图2为图1中上盖晶圆的结构示意图;

20.图3为图2中a处的局部放大图;

21.图4为图1中谐振片晶圆的结构示意图;

22.图5为图4中b处的局部放大图;

23.图6为图1中底板晶圆的结构示意图;

24.图7为一种实施例中底板晶圆的平面示意图;

25.图8为另一种实施例中底板晶圆的平面示意图。

具体实施方式

26.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

27.请参阅图1

‑

8,本发明第一实施例提供的一种晶圆级音叉谐振器10,其包括上盖晶圆20、谐振片晶圆30及底板晶圆40,谐振片晶圆30位于上盖晶圆20及底板晶圆40之间,且其相对两面分别与上盖晶圆20及底板晶圆40键合,其中,上盖晶圆20、谐振片晶圆30及底板晶圆40的形状及尺寸相同,以利用上盖晶圆20及底板晶圆40分别与谐振片晶圆30键合后,提供密闭的内腔空间。

28.具体的,上盖晶圆20上开设有多个上盖凹槽21及多个上盖电极孔22,多个上盖凹槽21阵列开设于上盖晶圆20靠近谐振片晶圆30的一面上,多个上盖电极孔22阵列开设于上盖晶圆20上,贯穿上盖晶圆20,且每一个上盖凹槽21的四角上皆存在一个上盖电极孔22。每个上盖电极孔22内皆设置有上盖电极23,每个上盖凹槽21内皆环设有上盖金属环24,上盖金属环24环设于上盖凹槽21的四周,上盖电极23贴附于上盖电极孔22的内壁上,且朝上盖晶圆20靠近谐振片晶圆30的方向延伸出上盖电极孔22。其中,每个上盖金属环24与一个上盖电极23接触,形成电连接。

29.可以理解,每个上盖凹槽21的四角上皆存在一个上盖电极孔22,即每个上盖金属环24的四角皆存在一个上盖电极23,每个上盖金属环24与四个上盖电极23中的一个接触并形成电连接。

30.可以理解,上盖电极22为导电金属,每个上盖电极23只与一个上盖金属环24电连接,即当一个上盖电极23与一个上盖金属环24形成电连接后,该上盖电极23不再与其他上盖金属环24形成电连接。

31.可以理解,多个上盖电极23中,其朝靠近谐振片晶圆30的方向延伸出上盖电极孔22后,还朝靠近上盖金属环24的方向延伸出引脚,以通过该引脚与上盖金属环24的外环接触并形成电连接。

32.谐振片晶圆30上开设有多个音叉孔31及多个谐振电极孔32,多个音叉孔31阵列开设于谐振片晶圆30上,且贯穿谐振片晶圆30。多个谐振电极孔32阵列开设于谐振片晶圆30上,贯穿谐振片晶圆30,且每个音叉孔31的四角上皆存在一个谐振电极孔32。谐振电极孔32内设置有谐振电极33,谐振电极33贴附于谐振电极孔32的内壁上,且朝谐振晶圆30分别与上盖晶圆20及底板晶圆40的方向延伸出谐振电极孔32。音叉孔31内设置有音叉片35,其四周还环设有谐振金属环34,谐振金属环34位于谐振片晶圆30分别与上盖晶圆20及底板晶圆40键合的两面上。每个谐振金属环34与其四角的谐振电极33中的一个接触并形成电连接。音叉片35上贴附有音叉电极36,音叉电极36朝谐振金属环34的方向延伸,并与谐振金属环34接触形成电连接。

33.可以理解,多个谐振电极33中,其延伸出谐振电极孔32后,还朝靠近谐振金属环34的方向延伸出引脚,以通过该引脚与上盖金属环24的外环接触并形成电连接。

34.底板晶圆40上开设有多个底板凹槽41及多个底板电极孔42,底板凹槽41阵列的开设于底板晶圆40靠近谐振片晶圆30的一面上,其四周设置有底板金属环44。多个底板电极孔42阵列开设于底板晶圆40上,贯穿底板晶圆40,且每个底板凹槽41四角上皆存在一个底

板电极孔42。底板电极孔42内设置有底板电极43,底板电极43贴附于底板电极孔42内,且延伸出底板电极孔42外,每个底板金属环44与一个底板电极43接触并形成电连接。

35.可以理解,多个底板电极43中,其延伸出底板电极孔42后,还朝靠近底板金属环44的方向延伸出引脚,以通过该引脚与底板金属环44的外环接触并形成电连接。

36.底板晶圆40远离谐振片晶圆30的一面上还设置有多个焊接片45,多个焊接片45阵列设置于底板晶圆40上,且与延伸出底板电极孔42的底板电极43接触并形成电连接。

37.可以理解,谐振片晶圆30分别与上盖晶圆20及底板晶圆40键合后,多个音叉孔31分别与多个上盖凹槽21及多个底板凹槽41重合,多个谐振电极孔22分别与多个上盖电极孔22及底板电极孔42重合。即谐振片晶圆30分别与上盖晶圆20及底板晶圆40键合后,谐振金属环34分别与上盖金属环24及底板金属环44接触并形成电连接,谐振电极33分别与上盖电极23及底板电极43接触并形成电连接,且上盖凹槽21与底板凹槽41配合形成容纳音叉片35的容纳腔。通过将键合后的上盖晶圆20、谐振片晶圆30及底板晶圆40以音叉片为单位等份切分,即形成了多个音叉谐振器。

38.进一步的,上盖电极23、上盖金属环24、谐振电极33、谐振金属环34、底板电极43及底板金属环44皆为双层结构,以增加厚度,加强上盖晶圆20及底板晶圆40分别与谐振片晶圆键合后,导电的稳定性。

39.进一步的,多个底板电极43阵列后形成外圈及内圈,其中,外圈为最外围的底板电极43,而内圈则为除了外圈以外的其他底板电极,且内圈的底板电极43及外圈的底板电极43皆不包括阵列后位于四角的底板电极43。

40.在一个实施例中,形成外圈及内圈的底板电极43与一个或两个所述焊接片接触并形成电连接。

41.在一个实施例中,形成外圈及内圈的底板电极43中,位于外圈的底板电极43与一个焊接片45接触并形成电连接,而位于内圈的底板电极43同时与两个焊接片45接触并形成电连接,如图7所示。

42.在一个实施例中形成外圈及内圈的底板电极43与两个或四个所述焊接片接触并形成电连接。

43.在一个实施例中,形成外圈及内圈的底板电极43中,位于外圈的底板电极43与两个焊接片45接触并形成电连接,而位于内圈的底板电极43同时与四个焊接片45接触并形成电连接,如图8所示。

44.进一步的,音叉片35的一端朝音叉孔31的内壁延伸,以与音叉孔的内壁形成连接。

45.进一步的,音叉电极36为两层结构,其分别贴附于音叉片35靠近上盖晶圆20及底板晶圆40的一面上。

46.进一步的,音叉电极36的两层结构皆朝音叉孔内壁方向延伸。

47.本发明的工作原理为:将上盖晶圆20、谐振晶圆30及底板晶圆40键合后,在真空条件下预热、加热至280℃,接着负重加压及ausn钎料熔接,采用激光方式,细调每个谐振单元频率,然后采用划片机或激光切割机分件,从而形成多个音叉谐振器。

48.与现有技术相比,本发明所提供的晶圆级音叉谐振器具有以下有益效果:

49.通过上盖晶圆、谐振晶圆及底板晶圆依次键合,分别在上盖晶圆上设置上盖金属环及上盖电极、在谐振晶圆上设置音叉片、谐振金属环及谐振电极、在底板晶圆上设置底板

金属环、底板电极及焊接片,且在键合后上盖金属环及上盖电极分别与谐振金属环及谐振电极接触形成电连接,底板金属环及底板电极分别与谐振金属环及谐振电极接触形成电连接,从而在键合后,可将晶圆级音叉谐振器直接切分,形成多个音叉谐振器。从而减少折取中存在污染和损伤晶片的风险,同时提高生产效率。

50.以上所述本发明的具体实施方式,并不构成对本发明保护范围的限定。任何根据本发明的技术构思所做出的各种其他相应的改变与变形,均应包含在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1