新型线路结构的制作工艺及新型线路结构的制作方法

1.本发明涉及线路结构领域,尤其涉及一种新型线路结构的制作工艺及新型线路结构。

背景技术:

2.目前线路结构的制作工艺不利于形成精细线路,线路与基板的结合力以及线路的导通性能较差,而且工艺流程比较复杂。

3.因此,亟需对现有技术中的线路结构的制作工艺进行改进,以提高线路结构的精细度、增强线路与基板的结合力和线路的导通性能,并且简化制作工艺。

技术实现要素:

4.为了解决上述技术问题,本发明公开了一种新型线路结构的制作工艺,其包括如下步骤:s11:通过迭层法形成线路层和覆盖所述线路层的绝缘层;s12:在所述绝缘层上形成沟槽;s13:进行等离子清洗,并溅射底铜或化学沉铜;s14:贴膜并进行曝光显影;s15:进行图形电镀;s16:褪膜处理;s17:蚀刻底铜。

5.进一步地,所述绝缘层为以下层中的一种:pp层、abf层、陶瓷树脂层、pi层以及阻焊层。

6.进一步地,在步骤s12中,通过镭射钻孔及激光开沟槽,或者采用曝光显影的方式形成沟槽。

7.进一步地,所述沟槽的深度为5

‑

25μm,宽度为5

‑

50μm。

8.进一步地,步骤s14

‑

s17替换为如下步骤:s14a:进行化学沉铜及闪镀;s15a:印制线路;s16a:进行表面处理。

9.本发明的实施方式还公开了一种新型线路结构的制作工艺,其包括如下步骤:s21:在线路层上沉积铜层;s22:贴膜并进行曝光显影;s23:电镀铜柱;s24:褪膜处理;s25:蚀刻铜层;s26:进行激光开槽;s27:溅射种子层;s28:进行填孔电镀;s29:进行cmp或者micro蚀刻;s290:进行图形制作及表面处理。

10.进一步地,步骤s27

‑

s290替换为如下步骤:s27a:进行化学沉铜及闪镀;s28a:印制线路:s29a:进行表面处理。

11.本发明的实施方式还提供了一种新型线路结构的制作工艺,其包括如下步骤:s31:在线路层上沉积铜层;s32:贴膜并进行曝光显影;s33:电镀铜柱;s34:褪膜处理;s35:蚀刻铜层;s36:压合绝缘层介质材料;s37:涂覆光阻并进行曝光显影;s38:溅射种子层;s39:填孔电镀;s390:进行cmp或者micro蚀刻;s391:图形制作及表面处理。

12.本发明的实施方式还公开了一种新型线路结构,其通过如上所述的制作工艺制作而成。

附图说明

13.图1是本发明的实施方式的线路结构的制作工艺流程图;

14.图2是本发明的替代实施方式的线路结构的制作工艺流程图;

15.图3是本发明的其他实施方式的线路结构的制作工艺流程图;

16.图4是本发明的其他实施方式的线路结构的制作工艺流程图;

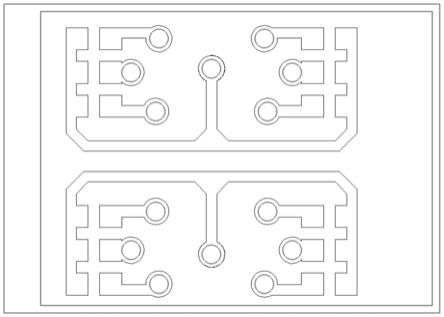

17.图5是本发明的新型线路结构的图形示意图;

18.图6是本发明的新型线路结构的结构示意图。

具体实施方式

19.下面结合具体实施例对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

20.参见图1,本发明的新型线路结构的制作工艺包括如下步骤:s11:通过迭层法形成线路层和覆盖所述线路层的绝缘层(如图1的(a)所示);s12:在所述绝缘层上形成沟槽(如图1的(b)所示);s13:进行等离子清洗,并溅射底铜或化学沉铜(如图1的(c)所示);s14:贴膜(干膜)并进行曝光显影(如图1的(d)所示);s15:进行图形电镀(如图1的(e)所示);s16:褪膜处理(如图1的(f)所示);s17:蚀刻底铜(如图1的(g)所示)。

21.进一步地,所述绝缘层为以下层中的一种:pp层、abf层、陶瓷树脂层、pi层以及阻焊层。

22.进一步地,在步骤s12中,通过镭射钻孔及激光开沟槽,或者采用曝光显影的方式形成沟槽。

23.进一步地,所述沟槽的深度为5

‑

25μm,宽度为5

‑

50μm。

24.参见图2,其示出了图1的替代实施方式,该替代实施方式与图1的实施方式的区别在于将步骤s14

‑

s17替换为如下步骤:s14a:进行化学沉铜及闪镀(如图2的(a)所示);s15a:印制线路(如图2的(b)所示);s16a:进行表面处理(如图2的(c)所示)。

25.参见图3,本发明的其他实施方式还公开了一种新型线路结构的制作工艺,其包括如下步骤:s21:在线路层上沉积铜层(如图3的(a)所示);s22:贴膜(干膜)并进行曝光显影(如图3的(b)所示);s23:电镀铜柱(如图3的(c)所示);s24:褪膜处理(如图3的(d)所示);s25:蚀刻铜层(如图3的(e)所示);s26:进行激光开槽(如图3的(f)所示);s27:溅射种子层(镍、铜;钛、铜;钛、镍、铜等)(如图3的(g)所示);s28:进行填孔电镀(如图3的(h)所示);s29:进行cmp或者micro蚀刻(如图3的(i)所示);s290:进行图形制作及表面处理(如图3的(j)所示)。

26.进一步地,在本发明的替代实施方式中,上述图3的实施方式中的步骤s27

‑

s290可以替换为如下步骤:s27a:进行化学沉铜及闪镀;s28a:印制线路:s29a:进行表面处理。

27.本发明的另外的实施方式还提供了一种新型线路结构的制作工艺,其包括如下步骤:s31:在线路层上沉积铜层(如图4的(a)所示);s32:贴膜(干膜)并进行曝光显影(如图4的(b)所示);s33:电镀铜柱(如图4的(c)所示);s34:褪膜处理(如图4的(d)所示);s35:蚀刻铜层(如图4的(e)所示);s36:压合绝缘层介质材料(如图4的(f)所示);s37:涂覆光阻并进行曝光显影(如图4的(g)所示);s38:溅射种子层(镍、铜;钛、铜;钛、镍、铜等)(如图4的(h)所示);s39:填孔电镀(如图4的(i)所示);s390:进行cmp或者micro蚀刻(如图4的(j)所示);

s391:图形制作及表面处理(如图4的(k)所示)。

28.参见图4和图5,其分别示出了根据本发明的上述制作工艺制作的新型线路结构的图形示意图和结构示意图。其中,在图5中,标号1表示底层线路或其次层线路,标号2表示导通孔(填孔电镀)(激光镭射加工而成),标号3表示绝缘材料层(例如,pp、abf、陶瓷树脂、pi、soldermask(阻焊层)等),标号4表示导通孔上图形电镀导通线,标号5表示非导通孔图形电镀线,标号6表示沟槽,标号7表示电镀导线,标号8表示电镀铜柱或焊接铜柱。

29.在本发明的上述制作工艺中,填孔电镀比图形电镀简单;负片蚀刻或激光去铜,图形平整度更好,更有利于精细线路制作;有利于制作更小的孔与孔过线的图形。本发明的制作工艺及新型线路结构具有以下优势:

30.(1)通过增大线路与基材的接触面积,增强了线路与基板的接合力;

31.(2)通过增大线路的截面积,降低导通电阻,增强了精细线路的导通性能;

32.(3)工艺流程简单。

33.以上所述的仅是本发明的优选实施方式,应当指出,对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1