印刷电路板及其制作方法与流程

1.本发明涉及电路板,具体涉及一种具有孔槽的印刷电路板及其制作方法。

背景技术:

2.现有技术中,印刷电路板(pcb板)行业的孔槽一般是采用机械钻孔机钻出或者采用成型机铣出。采用机械钻孔机钻孔制作pcb板的流程一般为下料、内层、棕化、压合、x-ray打靶、机械钻孔机钻出所需孔槽,其中,机械钻孔过程按照孔槽的长度和宽度,选取直径基本和孔槽的宽度(槽宽)相同的钻咀进行扩钻,以钻出孔槽。采用成型机铣槽制作pcb板的流程一般为下料、内层、棕化、压合、x-ray打靶、钻孔、电镀、图形转移、防焊、表面处理、成型机铣出所需孔槽,其中,成型机铣槽过程中,一般是根据槽宽选取相应直径的铣刀,根据成型机的铣板路径进行切割,形成孔槽。然而,上述开槽方式通常会受到钻咀以及铣刀的直径大小、pcb板厚度、孔槽的尺寸(长、宽)等因素的影响,加工效率低,且形成的孔槽精度差,进而影响pcb板的品质。另有co2激光开槽方式,co2激光波长约为10.6μm,光斑较大,激光功率可达数千瓦,开槽过程中产热量大,易出现碳化现象,同样影响开槽精准度及pcb板的品质。因此,需要提高pcb板制作过程中的开槽效率及精度,进而提高pcb板的制作效率和品质。

技术实现要素:

3.本发明提供一种pcb板及其制作方法,能够提高pcb板制作过程中的开槽效率及精度,有效克服现有技术存在的缺陷。

4.本发明的一方面,提供一种印刷电路板的制作方法,包括:制作具有内层线路和外层线路的电路板本体;采用紫外激光对电路板本体的待开槽区域进行切割开槽,得到印刷电路板;其中,所述待开槽区域的材质包括非金属材质。

5.根据本发明的一实施方式,所述非金属材质包含聚丙烯板。

6.根据本发明的一实施方式,经所述切割开槽所开的槽包括贯穿所述待开槽区域的通槽,所述通槽的轴向平行于所述待开槽区域的厚度方向。

7.根据本发明的一实施方式,所述待开槽区域的厚度为0.5mm-1.0mm。

8.根据本发明的一实施方式,所述紫外激光包括纳秒紫外激光、皮秒紫外激光和飞秒紫外激光中的至少一种。

9.根据本发明的一实施方式,所述切割开槽过程中,所述紫外激光的功率小于20w,紫外激光聚焦后的光斑的面积为225mm2~1600mm2。

10.根据本发明的一实施方式,制作所述电路板本体的过程包括:在具有内层线路的基板上制作外层线路,得到所述电路板本体;其中,在制作所述外层线路的过程中,在所述基板上制作光学点;在所述切割开槽过程中,所述紫外激光抓取所述光学点调整切割位置。

11.根据本发明的一实施方式,还包括:对所述待开槽区域实施所述切割开槽后进行清洁处理。

12.根据本发明的一实施方式,所述清洁处理包括等离子体处理。

13.本发明的另一方面,提供一种印刷电路板,按照上述制作方法制得。

14.本发明中,采用紫外(uv)激光对pcb板进行切割开槽,uv激光波长约为355nm,容易光学聚焦,光斑精细,产生的能量密度甚至可媲美太阳表面,开槽效率高,且加工无明显热影响,切割而成的孔槽边沿干净、整齐,精度高(可提升到

±

1.5mil)。因此,本发明的pcb制作方法兼具开槽效率高、精度高等优点,能够提高pcb板的制作效率和品质。

附图说明

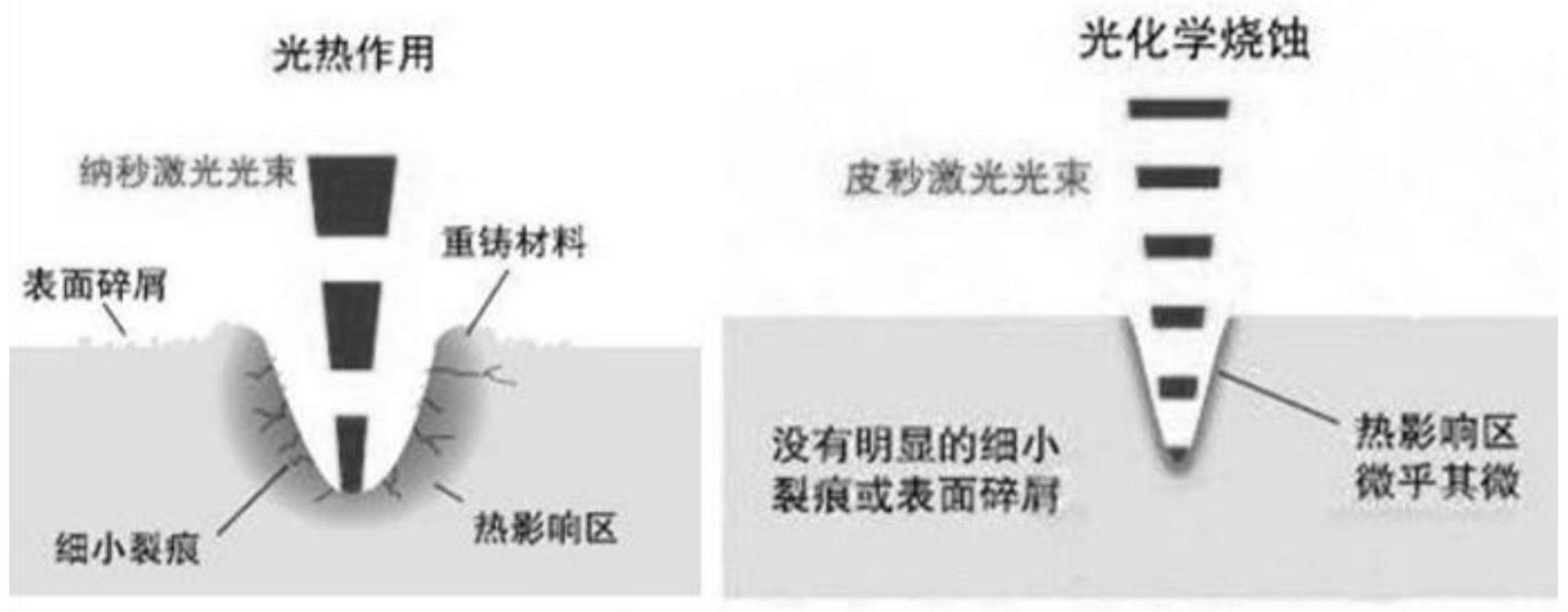

15.图1为纳秒uv激光和皮秒uv激光切割过程示意图;

16.图2为采用纳秒uv激光、皮秒uv激光、飞秒uv激光所切割而成的孔槽的扫描电镜图;

17.图3为本发明一实施方式中电路板本体上孔槽分布的示意图;

18.图4和图5为示出pcb板上所需开槽区域的示意图。

具体实施方式

19.为使本领域技术人员更好地理解本发明的方案,下面对本发明作进一步地详细说明。

20.本发明提供的印刷电路板的制作方法,包括:制作具有内层线路和外层线路的电路板本体;采用紫外激光对电路板本体的待开槽区域进行切割开槽,得到印刷电路板;其中,待开槽区域的材质包括非金属材质。

21.本发明的电路板本体可以通过本领域常规方法制得,一般包括下料、内层(即制作内层线路)、棕化、压合、x-ray打靶、钻孔(如图4中的圆孔等)、电镀、制作外层线路(图形转移)、外层aoi(即采用自动光学检查机(automatic optical inspection,aoi)对外层线路进行检测)等步骤,制得电路板本体,然后再进行上述uv激光切割开槽,制得pcb板。

22.一般情况下,在制作内层线路时,待开槽区域的内层铜等金属被蚀刻掉,制作外层线路后,待开槽区域也没有铜等金属,由此可使待开槽区域主要为非金属材质,在uv激光切割过程中,可以烧灼掉所需开槽部位的材料,从而形成孔槽。在一些实施例中,非金属材质包含聚丙烯板(pp板),其可以是pp纯板或含有增强材料的增强pp板等。

23.本发明中,经uv激光切割所开设的槽可以是用于插入转换接头(如常规的插电接头)等,如图3、图4和图5所示,待开槽区域(所需开槽区域)一般位于电路板本体的边缘(位于内层线路和外层线路所在区域的至少一侧,没有与内层线路和外层线路所在区域重合的部分),在一些实施例中,经uv激光切割开槽所开的槽包括贯穿待开槽区域的通槽,通槽的轴向平行于待开槽区域的厚度方向。

24.在一些实施例中,待开槽区域的厚度为0.5mm-1.0mm,例如0.5mm、0.8mm、1mm等。

25.具体地,uv激光可以包括纳秒紫外激光、皮秒紫外激光和飞秒紫外激光中的至少一种,相对而言,纳秒紫外激光光束通过光热作用开设孔槽,在开槽部位产生的热影响区较大,易使开槽部位产生细小裂痕和表面碎屑,在开槽部位表面形成的重铸材料较为明显,使表面粗糙度较大,而皮秒激光光束通过光化学烧蚀形成孔槽过程中,通常热影响区微乎其微,没有明显的细小裂痕或表面碎屑,开槽部位表面更为平整光滑,精度更高(如图1和图2所示)。

26.具体实施时,可以采用激光钻等设备进行切割开槽,其中一般设有切割程序,用于根据不同板材调控切割过程中的uv激光参数等条件,在一些实施例中,切割开槽过程中,紫外激光的功率小于20w,一般为10w~20w,例如10w、12w、15w、18w、20w或其中的任意两者组成的范围,紫外激光聚焦后的光斑的面积为225mm2~1600mm2,该光斑一般为圆形,其半径为15mm~40mm(即面积为(15mm

×

15mm)~(40mm

×

40mm))。此外,在pcb板的制作过程中,可以采用常规自动收放板机进行上下板,以实现自动化上下板及激光切割流程。

27.在一些实施例中,制作电路板本体的过程包括:在具有内层线路的基板上制作外层线路,得到电路板本体;其中,在制作外层线路的过程中,在基板上制作光学点;在切割开槽过程中,紫外激光抓取光学点调整切割位置,即uv激光切割过程中通过抓取基板板面的光学点进行定位,利于进一步提高开槽效率。具体实施时,可以通过下料、内层(即制作内层线路)、棕化、压合、x-ray打靶、钻孔、电镀等过程制得具有内层线路的基板,对此不作特别限制,不再赘述。

28.一般情况下,还包括对待开槽区域实施切割开槽后进行清洁处理,即uv激光切割开槽结束后,对所形成的槽进行清洁处理,除去碎屑等杂质,在一些优选实施例中,清洁处理包括等离子体处理(plasma),利于提高清洁效率,进一步提高pcb板的制作效率和品质。经清洁处理后,还可以包括防焊处理。

29.本发明提供的印刷电路板按照上述制作方法制得,包括具有内层线路和外层线路的电路板本体以及在电路板本体上开设的孔槽,该孔槽可以为贯穿电路板本体的通槽,一般位于电路板本体的表面边缘位置(没有与内层线路和外层线路所在区域重合的部分)。该孔槽通过上述uv激光切割而成,具有更高的精度,使印刷电路板具有更好的品质。

30.以上,对本发明的实施方式进行了说明。但是,本发明不限定于上述实施方式。凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1