一种LCP基高频超高频柔性线路板制造方法与流程

一种lcp基高频超高频柔性线路板制造方法

技术领域

1.本发明涉及lcp基柔性线路板制作工艺技术领域,更具体的说,本发明主要涉及一种lcp基高频超高频柔性线路板制造方法。

背景技术:

2.随着现代通信及电子技术的发展,传统的以聚酰亚胺膜即pi膜为基材的柔性线路板,于高频超高频电路传输时,由于其基材pi膜介电常数高,抗吸潮,抗变形及尺寸收缩,尺寸稳定性较差,同时抗化学腐蚀性,抗老化性能也达不到更高的标准,因而无法满足新的应用,目前的pi基柔性线路板已经不适合5g高频信号传输,已经无法满足高频尤其是超高频电路高频高速、超大容量、超低时延的传输性能要求,具体表现为:传输信号不稳定,介质损耗大,抗干扰能力差等。lcp(liquid crystal polyester)基柔性线路基板是目前最先进的能完全克服以上pi基板的缺点,完全满足高频超高频线路传输要求。

3.而现有的lcp基柔性线路基板制作工艺:1.真空镀膜法:通过真空镀膜的方法,在lcp基材上溅射一层铜作为导电体,然后在导电层上蚀刻需要的线路。此法能实现无胶粘连接,但存在主要缺点:a):效率低,溅射铜层厚度一般都是纳米级,达到微米级耗时耗电,非常困难,而通常蚀刻线路板铜箔厚需要几十微米;b):无法解决层与层之间的粘接,不能用于制作多层板;c):溅射过程中,高温高速靶材(铜)粒子也会对lcp基材造成一定的损伤;2.热压法:通过热辊压方式物理贴合。此法看似乎不会因为使用胶粘剂而改变基材介电常数,但需要加高温(350℃以上,lcp基材耐温300℃左右)达到lcp熔融状态,会改变基材微观结构,产生变形,较大程度破坏基材原有性能,同时,粘合强度很低容易分层,基材与铜箔间粘合显微结构不致密,蚀刻后极易分层脱落,无法实质性投产;3.胶粘法:低介电常数特制胶粘剂将基材与铜箔粘接,目前通用的工艺方法,类似pi基柔性板制作工艺,如专利号cn201811623794 .1中公开,在lcp基材上涂胶压合导电层,这种低介电常数、不吸潮、尺寸稳定等匹配lcp基材的特制胶粘剂生产技术掌握在国外少数公司手中,成本高。

技术实现要素:

4.本发明的目的在于针对上述不足,提供一种lcp基高频超高频柔性线路板制造方法,以期望解决现有技术中溅射效率低、热压产品不稳定、需要专用胶粘剂等技术问题。

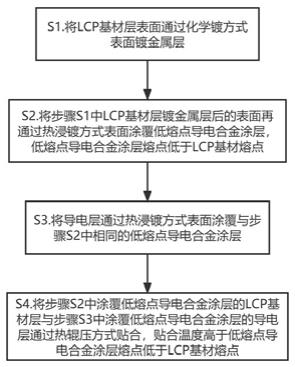

5.为解决上述的技术问题,本发明采用以下技术方案:本发明提供了一种lcp基高频超高频柔性线路板制造方法,所述lcp基高频超高频柔性线路板包括lcp基材层和导电层,所述制造方法包括如下步骤:s1.将lcp基材层表面通过化学镀方式表面镀金属层;s2.将步骤s1中lcp基材层镀金属层后的表面再通过热浸镀方式表面涂覆低熔点导电合金涂层,低熔点导电合金涂层熔点低于lcp基材熔点;s3.将导电层通过热浸镀方式表面涂覆与步骤s2中相同的低熔点导电合金涂层;

s4.将步骤s2中涂覆低熔点导电合金涂层的lcp基材层与步骤s3中涂覆低熔点导电合金涂层的导电层通过热辊压方式贴合,贴合温度高于低熔点导电合金涂层熔点低于lcp基材熔点。

6.进一步的是,所述步骤s1中镀金属层为镀铜或镍,镀层厚度小于0.3微米。

7.进一步的是,所述步骤s3中导电层为铜箔。

8.进一步的是,所述步骤s2中低熔点导电合金涂层熔点为140-240℃。

9.进一步的是,所述低熔点导电合金涂层为锡基合金涂层。

10.进一步的是,所述低熔点导电合金涂层厚度为5-7微米。

11.进一步的是,所述步骤s2与步骤s3之间还包括步骤a,步骤a为将导电层表面粗化处理。

12.进一步的是,所述步骤s4后还包括步骤b,步骤b为重复步骤s3,将步骤s2中得到的lcp基材层与步骤s3中得到的导电层依次再通过热辊压方式贴合,得到多层lcp基高频超高频柔性线路板。

13.一种lcp基高频超高频柔性线路板,通过上述方法制备得到。

14.进一步的是,所述lcp基高频超高频柔性线路板至少包括依次叠起的一层lcp基材层、一层金属层、一层低熔点导电合金涂层、一层导电层。

15.与现有技术相比,本发明的有益效果是:通过低熔点导电金属镀层的熔化及压辊压合实现lcp基材与导电层之间均匀可靠的粘接,其原理是:低熔点导电合金涂层相当于目前国外的低介损专用胶粘剂,将lcp基材层与导电层可靠的粘接在一起制作lcp基柔性板,低熔点导电合金涂层与导电层融为一体,成为导电线路的一部分,可以被蚀刻成各种需要的电路,由于lcp基材层与导电层之间,中间没有任何非导电,高介损的胶粘剂存在,lcp基材部分的物理化学性能几乎没有任何改变,且层间融合是基于分子间的融合,粘接均匀且强度很高,不会因为后续电路蚀刻,裁切,开孔等而产生分层脱离现象。这样制作的lcp基高频柔性基板,工艺简单,成本低,效率高,为制造lcp基高频柔性基板提供了全新的制造方法。

附图说明

16.图1为本发明实施例中lcp基高频超高频柔性线路板制造方法流程示意图。

具体实施方式

17.下面结合附图对本发明作进一步阐述。

18.参考图1所示,本发明的实施例是一种lcp基高频超高频柔性线路板制造方法,lcp基高频超高频柔性线路板主要组成部分为lcp基材层和导电层,重要的是,本发明专利制造方法包括以下步骤:s1.将lcp基材层表面通过化学镀方式表面镀金属层,镀金属层后才能与金属类粘合层融合;s2.将步骤s1中lcp基材层镀金属层后的表面再通过热浸镀方式表面涂覆低熔点导电合金涂层,低熔点导电合金涂层熔点低于lcp基材熔点,lcp基材耐温300℃左右,那么低熔点导电合金涂层熔点需要低于300℃,这样在使用热压法压合时,温度可以低于300℃,

不会改变lcp基材微观结构,不会产生变形,保持lcp基材原有性能;同时,导电合金涂层熔融后能与lcp基材层镀的金属层致密结合,蚀刻后不容易分层脱落,加工生产性能优良;s3.将导电层通过热浸镀方式表面涂覆与步骤s2中相同的低熔点导电合金涂层,能更进一步的保证导电层与lcp基材层的贴合效果;s4.将步骤s2中涂覆低熔点导电合金涂层的lcp基材层与步骤s3中涂覆低熔点导电合金涂层的导电层通过热辊压方式贴合,贴合温度高于低熔点导电合金涂层熔点低于lcp基材熔点,一般为150-250℃,可以根据低熔点导电合金涂层调配,如此则lcp基材层与导电层之间,低熔点导电合金涂层熔化,在压辊压合下实现均匀可靠的永久粘接;这样将lcp基材层与导电层可靠的粘接在一起制作lcp基柔性板,低熔点导电合金涂层与导电层铜箔融为一体,成为导电线路的一部分,可以被蚀刻成各种需要的电路,由于lcp基材层与导电层之间,中间没有任何非导电,高介损的胶粘剂存在,lcp基材部分的物理化学性能几乎没有任何改变,且层间融合是基于分子间的融合,粘接均匀且强度很高,不会因为后续电路蚀刻,裁切,开孔等而产生分层脱离现象。

19.更具体的实施方案是,步骤s1中镀金属层为镀铜或镍,镀层厚度小于0.3微米。

20.更具体的实施方案是,步骤s3中导电层为铜箔,铜和镍导电性能优良,是电路板中常用的导电材料。

21.更具体的实施方案是,步骤s2中低熔点导电合金涂层熔点为140-240℃,远低于lcp基材耐温的300℃左右,当需要热压融合时,可以设置低于300℃的温度,不会改变lcp基材微观结构,不会产生变形,保持lcp基材原有性能。

22.更具体的实施方案是,低熔点导电合金涂层为锡基合金涂层,目前这种材料是比较合适的金属粘合材料。

23.更具体的实施方案是,低熔点导电合金涂层厚度为5-7微米,这是比较适合的涂层厚度,涂层太薄粘接不稳,涂层太厚合金的导电性能比不上铜或镍等金属。

24.更进一步实施方案是,步骤s2与步骤s3之间还包括步骤a,步骤a为将导电层表面粗化处理,这样在导电层涂覆合金涂层时效果更好,后期贴合效果也更好,不易分层。

25.更进一步实施方案是,步骤s4后还包括步骤b,步骤b为重复步骤s3,将步骤s2中得到的lcp基材层与步骤s3中得到的导电层依次再通过热辊压方式贴合,得到多层lcp基高频超高频柔性线路板,这样就很容易通过重复层与层之间叠合制作多层板,工艺简单,成本低,效率高。

26.一种lcp基高频超高频柔性线路板,通过上述方法制备得到。这种lcp基高频超高频柔性线路板至少包括依次叠起的一层lcp基材层、一层金属层、一层低熔点导电合金涂层、一层导电层,这种新的lcp基高频超高频柔性线路板中间没有任何非导电,高介损的胶粘剂存在,不会因为后续电路蚀刻,裁切,开孔等而产生分层脱离现象。

27.除上述以外,还需要说明的是在本说明书中所谈到的“一个实施例”、“另一个实施例”、“实施例”等,指的是结合该实施例描述的具体特征、结构或者特点包括在本技术概括性描述的至少一个实施例中。在说明书中多个地方出现同种表述不是一定指的是同一个实施例。进一步来说,结合任一实施例描述一个具体特征、结构或者特点时,所要主张的是结合其他实施例来实现这种特征、结构或者特点也落在本发明的范围内。

28.尽管这里参照本发明的多个解释性实施例对本发明进行了描述,但是,应该理解,

本领域技术人员可以设计出很多其他的修改和实施方式,这些修改和实施方式将落在本技术公开的原则范围和精神之内。更具体地说,在本技术公开、附图和权利要求的范围内,可以对主题组合布局的组成部件和/或布局进行多种变型和改进。除了对组成部件和/或布局进行的变型和改进外,对于本领域技术人员来说,其他的用途也将是明显的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1