振动元件的制造方法与流程

1.本发明涉及振动元件的制造方法。

背景技术:

2.专利文献1记载了一种振动元件的制造方法,通过干蚀刻来形成具有形成有槽的一对振动臂的振动元件。在该制造方法中,通过使槽的宽度相对于一对振动臂之间的宽度变窄,利用微负载效应使槽的蚀刻深度相对于一对振动臂之间的蚀刻深度变浅,一并形成振动元件的槽和外形形状。

3.专利文献1:日本特开2007-013382号公报

4.但是,在专利文献1的振动元件的制造方法中,存在这样的问题:如果干蚀刻时间产生偏差,则槽的深度产生偏差,振动元件的振动特性相应地产生偏差。

技术实现要素:

5.在本发明的振动元件的制造方法中,所述振动元件具有:基部;以及第1振动臂和第2振动臂,它们从所述基部沿着第1方向延伸,沿着与所述第1方向交叉的第2方向排列,所述第1振动臂和所述第2振动臂分别具有:在与所述第1方向以及所述第2方向交叉的第3方向上排列配置并处于正反关系的第1面和第2面;在所述第1面开口的带底的第1槽;以及在所述第2面开口的带底的第2槽,所述制造方法包括:准备工序,准备具有所述第1面和所述第2面的石英基板;第1保护膜形成工序,在所述石英基板的所述第1面上,除了形成所述第1槽的第1槽形成区域、以及位于形成所述第1振动臂的第1振动臂形成区域与形成所述第2振动臂的第2振动臂形成区域之间的臂间区域之外,形成第1保护膜;第1干蚀刻工序,隔着所述第1保护膜从所述第1面侧对所述石英基板进行干蚀刻,在所述第1面形成所述第1槽和所述第1振动臂以及所述第2振动臂的外形;第2保护膜形成工序,在所述石英基板的所述第2面上,除了形成所述第2槽的第2槽形成区域和所述臂间区域之外,形成第2保护膜;以及第2干蚀刻工序,隔着所述第2保护膜从所述第2面侧对所述石英基板进行干蚀刻,在所述第2面形成所述第2槽和所述第1振动臂以及所述第2振动臂的外形,在设所述第1干蚀刻工序中形成的所述第1槽的深度以及所述第2干蚀刻工序中形成的所述第2槽的深度分别为wa、设所述第1干蚀刻工序中形成的所述外形的深度和所述第2干蚀刻工序中形成的所述外形的深度分别为aa时,在所述第1干蚀刻工序和所述第2干蚀刻工序中的至少一个工序中,满足wa/aa《1。

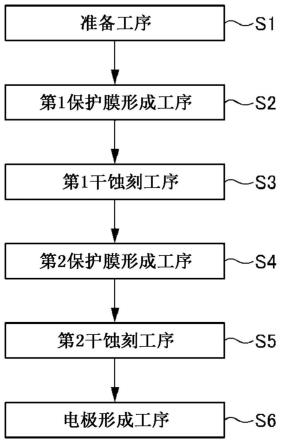

附图说明

6.图1是示出本发明的优选实施方式的振动元件的俯视图。

7.图2是图1中的a1-a1线剖视图。

8.图3是示出图1的振动元件的制造工序的图。

9.图4是用于说明图1的制造方法的剖视图。

10.图5是用于说明图1的制造方法的剖视图。

11.图6是用于说明图1的制造方法的剖视图。

12.图7是用于说明图1的制造方法的剖视图。

13.图8是用于说明图1的制造方法的剖视图。

14.图9是用于说明图1的制造方法的剖视图。

15.图10是用于说明图1的制造方法的剖视图。

16.图11是示出使蚀刻时间不同时的w/a和wa/aa的关系的曲线图。

17.图12是示出使反应气体不同的情况下的w/a与wa/aa的关系的曲线图。

18.图13是示出wa/aa与ci值的关系的曲线图。

19.图14是示出振动元件的变形例的俯视图。

20.图15是图14中的a2-a2线剖视图。

21.图16是示出振动元件的变形例的俯视图。

22.图17是图16中的a3-a3线剖视图。

23.图18是示出振动元件的变形例的俯视图。

24.图19是图18中的a4-a4线剖视图。

25.图20是图18中的a5-a5线剖视图。

26.图21是示出振动元件的变形例的俯视图。

27.图22是图21中的a6-a6线剖视图。

28.图23是图21中的a7-a7线剖视图。

29.标号说明

30.1振动元件;1a振动元件;2振动基板;2a第1面;2b第2面;20石英基板;21基部;22第1振动臂;221第1槽;222第2槽;23第2振动臂;231第1槽;232第2槽;3电极;31信号电极;32接地电极;5第1保护膜;51开口;52开口;53开口;6第2保护膜;61开口;62开口;63开口;7双音叉型振动元件;7a第1面;7b第2面;711基部;712基部;72第1振动臂;721第1槽;722第2槽;73第2振动臂;731第1槽;732第2槽;8陀螺振动元件;8a第1面;8b第2面;81基部;82检测振动臂;821第1槽;822第2槽;83检测振动臂;831第1槽;832第2槽;84连结臂;85连结臂;86驱动振动臂;861第1槽;862第2槽;87驱动振动臂;871第1槽;872第2槽;88驱动振动臂;881第1槽;882第2槽;89驱动振动臂;891第1槽;892第2槽;9陀螺振动元件;9a第1面;9b第2面;91基部;92驱动振动臂;921第1槽;922第2槽;93驱动振动臂;931第1槽;932第2槽;94检测振动臂;941第1槽;942第2槽;95检测振动臂;951第1槽;952第2槽;a宽度;aa深度;b宽度;ba深度;g1气体种类;g2气体种类;g3气体种类;m1金属膜;m2金属膜;p区域;pp区域;q1第1槽形成区域;q2第1振动臂形成区域;q3第2振动臂形成区域;q4臂间区域;q5元件间区域;q6第2槽形成区域;r1第1抗蚀剂膜;s1准备工序;s2第1保护膜形成工序;s3第1干蚀刻工序;s4第2保护膜形成工序;s5第2干蚀刻工序;s6电极形成工序;sd箭头;ss箭头;ta厚度;w宽度;wa深度;ωy角速度;ωz角速度。

具体实施方式

31.以下,根据附图所示的实施方式对本发明的振动元件的制造方法进行详细说明。

32.图1是示出本发明的优选实施方式的振动元件的俯视图。图2是图1中的a1-a1线剖

视图。图3是示出图1的振动元件的制造工序的图。图4至图10分别是用于说明图1的制造方法的剖视图。图11是示出使蚀刻时间不同时的w/a和wa/aa的关系的曲线图。图12是示出使反应气体不同的情况下的w/a与wa/aa的关系的曲线图。图13是示出wa/aa与ci值的关系的曲线图。图14是示出振动元件的变形例的俯视图。图15是图14中的a2-a2线剖视图。图16是示出振动元件的变形例的俯视图。图17是图16中的a3-a3线剖视图。图18是示出振动元件的变形例的俯视图。图19是图18中的a4-a4线剖视图。图20是图18中的a5-a5线剖视图。图21是示出振动元件的变形例的俯视图。图22是图21中的a6-a6线剖视图。图23是图21中的a7-a7线剖视图。

33.另外,为了便于说明,在除了图3、图11至图13以外的各图中,示出作为相互正交的3轴的x轴、y轴及z轴。另外,将沿着x轴的方向也称为x轴方向(第2方向),将沿着y轴的方向也称为y轴方向(第1方向),将沿着z轴的方向也称为z轴方向(第3方向)。另外,将各轴的箭头侧也称为正侧,将相反侧也称为负侧。另外,将z轴方向的正侧也称为“上”,将负侧也称为“下”。另外,也将从z轴方向的俯视简称为“俯视”。另外,如后所述,x轴、y轴以及z轴相当于石英的晶轴。

34.在说明振动元件1的制造方法之前,根据图1和图2说明振动元件1的结构。振动元件1是音叉型的振动元件,具有振动基板2和形成在振动基板2的正面的电极3。

35.振动基板2是通过将z切的石英基板(z切石英板)构图为期望形状而形成的,在由作为石英的晶轴的x轴和y轴规定的x-y平面上具有宽度,在z轴方向上具有厚度。x轴也被称为电轴,y轴也被称为机械轴,并且z轴也被称为光轴。

36.振动基板2呈板状,具有彼此处于正反关系且在z轴方向上排列配置的第1面2a和第2面2b。并且,振动基板2具有基部21、以及从基部21沿着y轴方向延伸并沿着x轴方向排列的第1振动臂22和第2振动臂23。

37.第1振动臂22具有在第1面2a开口的带底的第1槽221、在第2面2b开口的带底的第2槽222。同样,第2振动臂23具有在第1面2a开口的带底的第1槽231、在第2面2b开口的带底的第2槽232。这些各槽221、222、231、232分别沿y轴方向延伸。因此,第1振动臂22、第2振动臂23分别具有大致u状的横截面形状。由此,成为热弹性损耗降低、具有优异振动特性的振动元件1。

38.电极3具有信号电极31和接地电极32。信号电极31配置在第1振动臂22的第1面2a、第2面2b以及第2振动臂23的两侧面。另一方面,接地电极32配置在第1振动臂22的两侧面以及第2振动臂23的第1面2a和第2面2b。当在将接地电极32接地的状态下对信号电极31施加驱动信号时,如图1中的箭头所示,第1振动臂22和第2振动臂23以反复接近、分离的方式在x轴方向上进行弯曲振动。

39.以上,对振动元件1进行了简单说明。接着,对振动元件1的制造方法进行说明。如图3所示,振动元件1的制造方法包括:准备工序s1,准备作为振动基板2的母材的石英基板20;第1保护膜形成工序s2,在石英基板20的第1面2a上形成第1保护膜5;第1干蚀刻工序s3,隔着第1保护膜5从第1面2a侧对石英基板20进行干蚀刻;第2保护膜形成工序s4,在石英基板20的第2面2b上形成第2保护膜6;第2干蚀刻工序s5,隔着第2保护膜6从第2面2b侧对石英基板20进行干蚀刻;以及电极形成工序s6,在通过以上的工序得到的振动基板2的正面形成电极3。以下,依次对这些各工序进行说明。

40.《准备工序s1》

41.如图4所示,准备作为振动基板2的母材的石英基板20。石英基板20通过cmp(化学机械研磨)等调整为期望的厚度,具有充分平滑的第1面2a和第2面2b。从石英基板20一并形成多个振动元件1。

42.《第1保护膜形成工序s2》

43.如图5所示,在石英基板20的第1面2a和第2面2b上形成金属膜m1、m2。接着,在金属膜m1上形成第1抗蚀剂膜r1,对所形成的第1抗蚀剂膜r1进行构图。接着,在第1抗蚀剂膜r1的开口部形成第1保护膜5,然后,去除第1抗蚀剂膜r1。由此,成为图6那样。作为第1保护膜5,只要具有耐蚀刻性,没有特别限定,可以使用镍掩模等各种金属掩模。

44.第1保护膜5在石英基板20的应去除的部分具有开口51、52、53。其中,开口51与形成第1槽221、231的第1槽形成区域q1重叠。开口52与位于形成第1振动臂22的第1振动臂形成区域q2和形成第2振动臂23的第2振动臂形成区域q3之间的臂间区域q4重叠。开口53与位于相邻的振动基板2彼此之间的元件间区域q5重叠。即,除了第1槽形成区域q1、臂间区域q4、元件间区域q5之外形成第1保护膜5。

45.《第1干蚀刻工序s3》

46.如图7所示,隔着第1保护膜5从第1面2a侧对石英基板20进行干蚀刻,在第1面2a同时形成槽221、231和振动基板2的外形。另外,所述“同时形成”是在1个工序中一并形成两者。更具体而言,本工序是反应性离子蚀刻,使用rie(反应离子蚀刻)装置进行。另外,作为导入到rie装置的反应气体,没有特别限定,例如可以使用sf6、cf4、c2f4、c2f6、c3f6、c4f8等。

47.本工序在第1槽221、231成为希望的深度的时刻结束。在此,在干蚀刻中,已知第1保护膜5的图案密度越高、蚀刻速率越低的“微负载效应”。在本实施方式中,对第1槽221、231的x轴方向上的宽度w和臂间区域q4的x轴方向上的宽度a进行比较,w《a。另外,对宽度w和元件间区域q5的x轴方向上的宽度b进行比较,w《b。因此,通过微负载效应,第1槽形成区域q1的蚀刻速率低于臂间区域q4和元件间区域q5的蚀刻速率。因此,在本工序结束时刻,第1槽221、231的深度wa比振动基板2的外形的深度aa、ba浅。即,wa《aa(wa/aa《1),wa《ba(wa/ba《1)。另外,深度aa、ba分别为石英基板20的厚度一半以上。即,如果设石英基板的厚度为ta,则aa≥0.5ta,ba≥0.5ta。此外,深度wa、深度aa以及深度ba分别定义为宽度w、宽度a以及宽度b的区域中的最深部的深度。

48.在本工序结束后,去除第1保护膜5和金属膜m1,转移到石英基板20的背面的加工。

49.《第2保护膜形成工序s4》

50.如图8所示,在金属膜m2上形成第2保护膜6。第2保护膜6的成膜方法与上述第1保护膜5的成膜方法相同。第2保护膜6在石英基板20的应去除的部分具有开口61、62、63。其中,开口61与形成第2槽222、232的第2槽形成区域q6重叠。开口62与臂间区域q4重叠。开口63与元件间区域q5重叠。

51.《第2干蚀刻工序s5》

52.如图9所示,隔着第2保护膜6从第2面2b侧对石英基板20进行干蚀刻,在第2面2b同时形成第2槽222、232和振动基板2的外形。本工序与第1干蚀刻工序s3同样地进行。

53.本工序在第2槽222、232成为希望的深度的时刻结束。在本实施方式中,对第2槽222、232的x轴方向上的宽度w与臂间区域q4的x轴方向上的宽度a进行比较,w《a。另外,如果

对宽度w和元件间区域q5的x轴方向上的宽度b进行比较,w《b。因此,通过微负载效应,第2槽形成区域q6的蚀刻速率低于臂间区域q4以及元件间区域q5的蚀刻速率。因此,第2槽222、232的深度wa比振动基板2的外形的深度aa、ba浅。即,wa《aa(wa/aa《1),wa《ba(wa/ba《1)。另外,深度aa、ba分别为石英基板20的厚度一半以上。即,aa≥0.5ta,ba≥0.5ta。因此,臂间区域q4以及元件间区域q5分别贯通。

54.如图10所示,在本工序结束后,去除第2保护膜6及金属膜m2。由此,从石英基板20一并形成多个振动基板2。

55.《电极形成工序s6》

56.在振动基板2的正面形成金属膜,对该金属膜进行构图,由此形成电极3。

57.由此,得到振动元件1。如上所述,通过干蚀刻,能够不受石英的结晶面的影响地进行加工,因此,能够实现优异的尺寸精度。另外,通过一并形成第1槽221、231以及第2槽222、232和振动基板2的外形形状,能够实现振动元件1的制造工序的削减、振动元件1的低成本化。另外,阻止了第1槽221、231和第2槽222、232相对于外形形状的位置偏移,提高了振动基板2的形成精度。

58.以上,对振动元件1的制造方法进行了说明。接着,对用于更可靠地显现微负载效应的条件进行说明。图11示出使蚀刻时间不同时的w/a和wa/aa的关系。由该图可知,各时间均在w/a≤40%的区域中显著地显现了微负载效应。

59.另外,微负载效应也根据干蚀刻中使用的反应气体种类而变化。图12示出使用相互不同的3种一般的反应气体时的w/a与wa/aa的关系。

60.例如,如果使用如c2f4、c2f6、c3f6、c4f8那样含有较多碳的氟系的气体作为反应气体,则可得到较厚的侧壁保护膜,如气体种类g3那样斜率变小。因此,容易以宽度a相对于宽度w变小的形状而使wa/aa增大,能够使振动元件1小型化。例如,在设计频率和ci值时,有时需要一定程度以上的宽度w和与深度aa接近的值的深度wa。此时,为了使振动元件1小型化,需要减小宽度a,在这种情况下,c2f4、c2f6、c3f6、c4f8中的至少一种特别有效。

61.另一方面,在sf6、cf4等碳较少或不含碳的氟系气体单独或与含碳较多的氟系气体组合的情况下,侧壁保护膜变薄,如气体种类g1那样斜率变大。因此,能够相对于深度aa将深度wa保持得较大,并且相对于宽度w增大宽度a。例如,在想要增加深度wa并使第1振动臂22、第2振动臂23的宽度变细、且使宽度a变大的情况下,sf6、cf4中的至少一种特别有效。。

62.在w/a=x、wa/aa=y时,气体种类g1由下述式(1)表示,气体种类g2由下述式(2)表示,气体种类g3由下述式(3)表示。

63.y=-4.53

×

10-6

x4+3.99

×

10-4

x

3-1.29

×

10-3

x2+1.83

×

10-1

x

…

(1)

64.y=-5.59

×

10-8

x4+1.48

×

10-5

x

3-1.43

×

10-3

x2+6.09

×

10-2

x

…

(2)

65.y=-6.90

×

10-10

x4+5.47

×

10-7

x

3-1.59

×

10-4

x2+2.03

×

10-2

x

…

(3)

66.如图12所示,如果y位于式(1)与式(3)之间的区域p,即,如果y满足下述式(4)、(5),则能够使用一般的反应气体更可靠地显现微负载效应。因此,振动元件1的制造变得容易,能够削减其制造成本。

67.y≥-4.53

×

10-6

x4+3.99

×

10-4

x

3-1.29

×

10-3

x2+1.83

×

10-1

x

…

(4)

68.y≤-6.90

×

10-10

x4+5.47

×

10-7

x

3-1.59

×

10-4

x2+2.03

×

10-2

x

…

(5)

69.在y不满足式(4)的情况下,可能相对于宽度w的变化的深度wa的变化变大,深度wa

发生偏差。通过使y满足式(4),能够抑制这种情况。另外,在y不满足式(5)的情况下,在x大的区域难以增大y,深度wa变浅。或者,为了加大深度wa,需要接近w=a,容易产生形状上的限制。通过使y满足式(5),能够抑制这种情况。

70.在此,例如,在将宽度w及深度wa设为恒定时,如果选择气体种类g2,则与气体种类g1相比能够减小宽度a,能够实现振动元件1的小型化。在选择了气体种类g3的情况下,与气体种类g2相比能够进一步减小宽度a,能够实现振动元件1的进一步小型化。这样,从小型化的观点出发,在区域p中,进一步优选y位于式(2)和式(3)之间的区域pp。即,优选y满足下述式(6)和上述式(5)。

71.y≥-5.59

×

10-8

x4+1.48

×

10-5

x

3-1.43

×

10-3

x2+6.09

×

10-2

x

…

(6)

72.图13示出形成第1槽221、231和第2槽222、232时的振动元件1的ci值的改善效果。根据该图,优选wa/aa≥0.2。另外,在本实施方式中,为了利用微负载效应,wa/aa<1。由此,与未形成第1槽221、231以及第2槽222、232的情况相比,能够将ci值降低至3成以下。因此,能够制造具有优异振动特性的振动元件1。而且,优选wa/aa≥0.4,由此,与未形成第1槽221、231和第2槽222、232的情况相比,能够将ci值降低至1成以下。

73.以上,对振动元件1的制造方法进行了说明。如上所述,在振动元件1的制造方法中,振动元件1具有:基部21;以及第1振动臂22和第2振动臂23,它们从基部21沿着作为第1方向的y轴方向延伸,沿着与第1方向交叉的作为第2方向的x轴方向排列,第1振动臂22和第2振动臂23分别具有:在与y轴方向以及x轴方向交叉的z轴方向上排列配置并处于正反关系的第1面2a和第2面2b;在第1面2a开口的带底的第1槽221、231;以及在第2面2b开口的带底的第2槽222、232,制造方法包括:准备工序s1,准备具有第1面2a和第2面2b的石英基板20;第1保护膜形成工序s2,在石英基板20的第1面2a上,除了形成第1槽221、231的第1槽形成区域q1、以及位于形成第1振动臂22的第1振动臂形成区域q2与形成第2振动臂23的第2振动臂形成区域q3之间的臂间区域q4之外,形成第1保护膜5;第1干蚀刻工序s3,隔着第1保护膜5从第1面2a侧对石英基板20进行干蚀刻,在第1面2a形成第1槽221、231和第1振动臂22以及第2振动臂23的外形;第2保护膜形成工序s4,在石英基板20的第2面2b上,除了形成第2槽222、232的第2槽形成区域q6和臂间区域q4之外,形成第2保护膜6;以及第2干蚀刻工序s5,隔着第2保护膜6从第2面2b侧对石英基板20进行干蚀刻,在第2面2b形成第2槽222、232和第1振动臂22以及第2振动臂23的外形。在设第1干蚀刻工序s3中形成的第1槽221、231的深度以及第2干蚀刻工序s5中形成的第2槽222、232的深度分别为wa、设第1干蚀刻工序s3中形成的外形的深度和第2干蚀刻工序s5中形成的外形的深度分别为aa时,在第1干蚀刻工序s3和第2干蚀刻工序s5中的至少一个工序中,满足wa/aa《1。根据这样的制造方法,能够一并形成第1槽221、231和第2槽222、232以及振动基板2的外形形状。因此,能够实现振动元件1的制造工序的削减、振动元件1的低成本化。另外,阻止了第1槽221、231和第2槽222、232相对于外形形状的位置偏移,提高了振动基板2的形成精度。

74.另外,如上所述,在振动元件1的制造方法中,优选满足wa/aa≥0.2。由此,与未形成第1槽221、231以及第2槽222、232的情况相比,能够将ci值降低至3成以下。因此,能够制造具有优异振动特性的振动元件1。

75.并且,如上所述,在振动元件1的制造方法中,设第1槽221、231和第2槽222、232的沿着x轴方向的方向的宽度为w、臂间区域q4的沿着x轴方向的方向的宽度为a、设w/a=x、

wa/aa=y时,优选满足上述式(4)。由此,能够使用一般的反应气体更可靠地显现微负载效应。因此,振动元件1的制造变得容易,能够削减其制造成本。在y不满足式(4)的情况下,可能相对于宽度w的变化的深度wa的变化增大,深度wa发生偏差。通过使y满足式(4),能够抑制这种情况。

76.另外,如上所述,在振动元件1的制造方法中,优选满足上述式(5)。由此,能够使用一般的反应气体更可靠地显现微负载效应。因此,振动元件1的制造变得容易,能够削减其制造成本。另外,在y不满足式(5)的情况下,在x大的区域难以增大y,深度wa变浅。或者,为了加大深度wa,需要接近w=a,容易产生形状上的限制。通过使y满足式(5),能够抑制这种情况。

77.另外,如上所述,在振动元件1的制造方法中,在第1干蚀刻工序s3和第2干蚀刻工序s5中,优选使用c2f4、c2f6、c3f6、c4f8中的至少1种作为反应气体。由此,容易以宽度a比宽度w小的形状增大wa/aa,能够使振动元件1小型化。

78.另外,如上所述,在振动元件1的制造方法中,在第1干蚀刻工序s3和第2干蚀刻工序s5中,优选使用cf4、sf6中的至少1种作为反应气体。由此,能够相对于深度aa将深度wa保持得较大,并且相对于宽度w增大宽度a。因此,例如,能够在加大深度wa的同时,使第1振动臂22、第2振动臂23的宽度变细且使宽度a变大。

79.以上,基于图示的实施方式对本发明的振动元件的制造方法进行了说明,但本发明并不限定于此,各部的结构能够置换为具有相同功能的任意结构。另外,也可以对本发明附加其他任意的构成物。另外,也可以适当组合各实施方式。

80.例如,在上述实施方式中,在第1干蚀刻工序s3及第2干蚀刻工序s5中分别满足wa/aa《1,但并不限于此,只要在它们中的至少一方满足wa/aa《1即可。

81.并且,利用本发明的振动元件的制造方法制造的振动元件没有特别限定,例如可以是图14和图15所示的振动元件1a。在振动元件1a中,在第1振动臂22的第1面2a,沿x轴方向排列形成一对第1槽221,在第2面2b,沿x轴方向排列形成一对第2槽222,同样,在第2振动臂23的第1面2a,沿x轴方向排列形成一对第1槽231,在第2面2b,沿x轴方向排列形成一对第2槽232。另外,在这样的结构中,由于多个槽排列,因此,各槽的宽度w容易变细。因此,在第1干蚀刻工序s3及第2干蚀刻工序s5中,优选使用sf6、cf4中的至少一种作为反应气体。由此,能够较深地形成各槽,能够降低ci值。

82.另外,振动元件也可以是图16和图17所示的双音叉型振动元件7。另外,在图16和图17中,省略了电极的图示。双音叉型振动元件7具有一对基部711、712;以及连结基部711、712的第1振动臂72和第2振动臂73。此外,第1振动臂72、第2振动臂73具有在第1面7a开口的带底的第1槽721、731和在第2面7b开口的带底的第2槽722、732。

83.另外,例如,振动元件也可以是图18至图20所示的陀螺振动元件8。另外,在图18至图20中,省略了电极的图示。陀螺振动元件8具有:基部81;从基部81向y轴方向两侧延伸的一对检测振动臂82、83;从基部81向x轴方向两侧延伸的一对连结臂84、85;从连结臂84的前端部向y轴方向两侧延伸的驱动振动臂86、87;以及从连结臂85的前端部向y轴方向两侧延伸的驱动振动臂88、89。在这种陀螺振动元件8中,当在使驱动振动臂86、87、88、89向图18中的箭头sd方向进行弯曲振动的状态下作用了绕z轴的角速度ωz时,通过科里奥利力对检测振动臂82、83重新激励朝向箭头ss方向的弯曲振动,根据通过该弯曲振动而从检测振动臂

82、83输出的电荷检测角速度ωz。

84.此外,检测振动臂82、83具有在第1面8a开口的带底的第1槽821、831和在第2面8b开口的带底的第2槽822、832。并且,驱动振动臂86、87、88、89具有在第1面8a开口的带底的第1槽861、871、881、891和在第2面8b开口的带底的第2槽862、872、882、892。在这种陀螺振动元件8中,例如可以将检测振动臂82和驱动振动臂86、检测振动臂82和驱动振动臂88、检测振动臂83和驱动振动臂87、检测振动臂83和驱动振动臂89等在x轴方向上相邻的一对振动臂作为第1振动臂和第2振动臂。

85.另外,在陀螺振动元件8的情况下,在结构上需要增大臂间区域q4。在这种情况下,在上述式(2)和式(3)之间的区域中,深度wa变浅,可能导致灵敏度降低。因此,优选使用上述式(1)和式(2)之间的区域。

86.另外,例如,振动元件也可以是图21至图23所示的陀螺振动元件9。陀螺振动元件9具有:基部91;从基部91向y轴方向正侧延伸并在x轴方向上排列的一对驱动振动臂92、93;以及从基部91向y轴方向负侧延伸并在x轴方向上排列的一对检测振动臂94、95。在这种陀螺振动元件9中,当在使驱动振动臂92、93向图21中的箭头sd方向进行弯曲振动的状态下作用了绕y轴的角速度ωy时,通过科里奥利力对检测振动臂94、95重新激励朝向箭头ss方向的弯曲振动,根据通过该弯曲振动而从检测振动臂94、95输出的电荷检测角速度ωy。

87.并且,驱动振动臂92、93具有在第1面9a开口的带底的第1槽921、931和在第2面9b开口的带底的第2槽922、932。并且,检测振动臂94、95具有在第1面9a开口的带底的第1槽941、951和在第2面9b开口的带底的第2槽942、952。在这种陀螺振动元件9中,驱动振动臂92、93或检测振动臂94、95成为第1振动臂和第2振动臂。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1