一种高频Lamb波谐振器及其制备方法

本发明属于射频mems器件领域,涉及一种高频lamb波谐振器及其制备方法,尤其涉及一种氮化铝高频lamb波谐振器及其制备方法。

背景技术:

1、随着5g时代的到来,多频段射频滤波器的单片集成已成为未来射频前端的发展趋势,可满足射频前端模组的微型化需求。射频谐振器是构成滤波器的核心组元,其频率、品质因数(q)、杂散模式等性能直接决定了滤波器的通频带、带内插损、带内纹波以及滚降系数等关键性能。目前,商业化的射频滤波器主要是基于声表面波谐振器(saw)和薄膜体声波谐振器(fbar)技术设计实现的,但这两种技术依然存在各自的缺陷:saw技术虽然可以实现多频段片上共存,但存在q值低、难以与集成电路(ic)工艺兼容等缺点;fbar技术虽然在q值、频率、与ic工艺兼容等方面具有明显优势,但很难实现片上多频段滤波器集成。近年来,氮化铝lamb波谐振器由于兼具swa技术的片上多频段共存和fbar技术的高q、ic工艺兼容等优点,日益受到业内的广泛关注。虽然lamb波谐振器在未来射频前端具有广阔的应用前景,但现阶段依然处于基础研究阶段,亟需在微纳工艺制程、提升频率等方面取得突破。

2、目前,制备lamb波谐振器主要采用剥离(lift-off)工艺形成边缘剪切角接近90°即横截面接近矩形形状的若干底部电极,这不仅会影响底部电极上方压电振动结构的生长质量,而且可能会造成压电振动结构存在裂缝甚至断裂。采用干法刻蚀可以减小边缘剪切角,但难以准确控制刻蚀的剪切角度达到合适的区间(60°附近),若干法刻蚀后边缘剪切角过小(通常指小于50°),会影响底部叉指电极结构和顶部叉指电极结构之间的纵向反射以及底部叉指电极结构之间的横向反射,从而降低了q值、影响了性能。随着谐振器的需求向高频发展,lamb波谐振器的电极尺寸不断减小,上述问题愈加显著。因此,精确控制边缘剪切角的角度,使其既不影响压电振动结构的薄膜质量,又不影响lamb波反射效果,是当前需要解决的一个新的技术问题。

技术实现思路

1、针对现有技术存在的问题,本发明提出了一种lamb波谐振器及其制备方法,该lamb波谐振器底部电极边缘剪切角趋近于60°,可以提高q值以提升谐振器性能,适用于较小电极尺寸,从而满足lamb波谐振器在高频的应用。

2、本发明提供了以下技术方案:

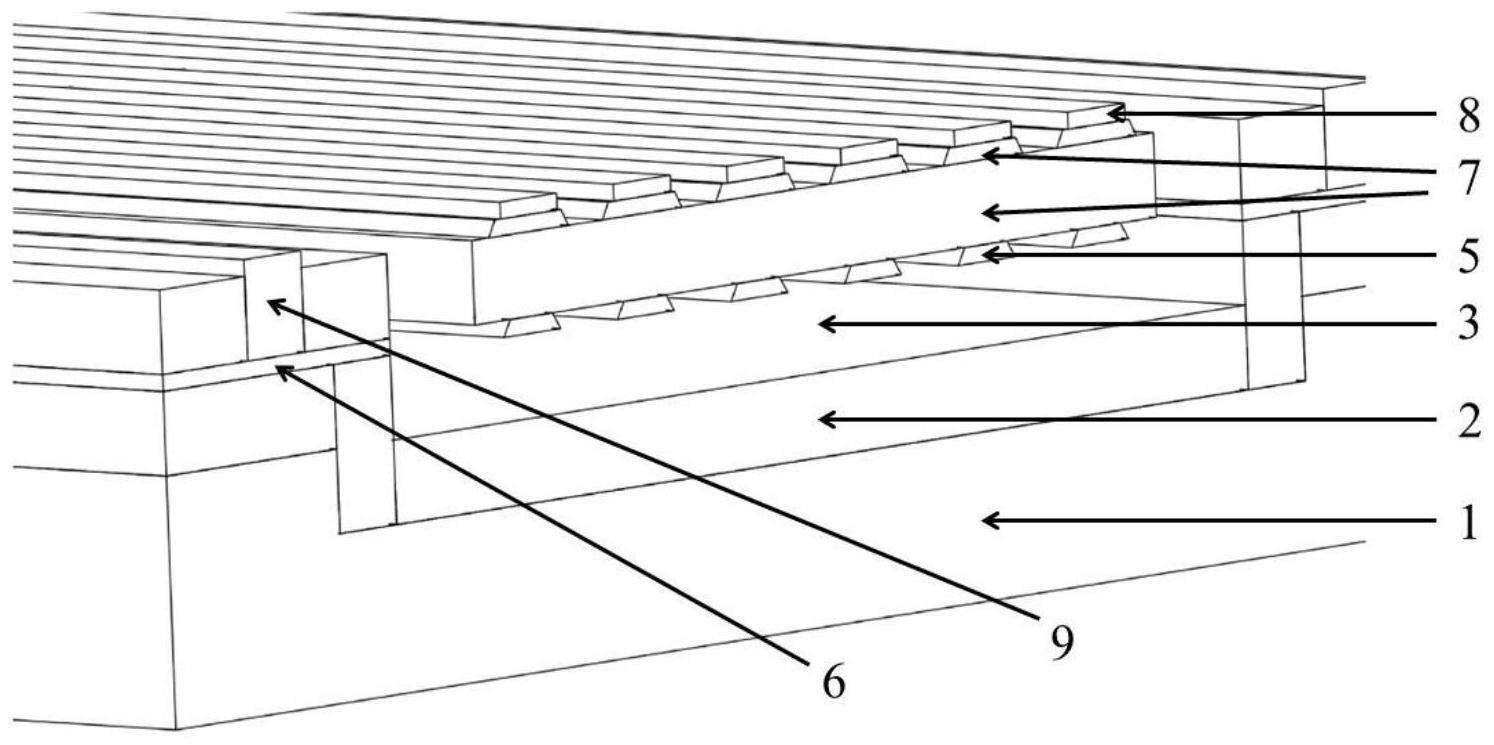

3、一种lamb波谐振器,包括谐振器主体结构;所述谐振器主体结构包括自上而下依次设置的顶部叉指电极结构、压电振动结构和底部叉指电极结构,所述底部叉指电极结构由若干个横截面为等腰梯形的底部电极构成,所述底部电极的上表面与压电振动结构下表面处于同一平面,所述底部电极的下表面宽度大于上表面宽度,所述底部电极的边缘剪切角趋近于60°。

4、进一步的,所述lamb波谐振器还包括衬底,所述衬底设置于所述谐振器主体结构的下方,所述衬底具有中部内凹的释放腔且上表面沉积有释放保护层的衬底,所述释放腔的深度为1μm,所述衬底为电阻率5000~10000ω*cm的高阻硅,所述衬底的厚度为500-600μm。

5、进一步的,所述lamb波谐振器还包括设置于所述顶部叉指电极结构四周的顶部焊盘和设置于所述底部叉指电极结构四周的底部焊盘,所述顶部叉指电极结构由铝电极构成,所述顶部焊盘为铝焊盘,所述底部电极为低阻硅电极,所述底部焊盘为低阻硅焊盘。顶部焊盘用于将电学信号传输至所述底部叉指电极结构。

6、进一步的,所述释放保护层为二氧化硅层,所述释放保护层的厚度为1μm。

7、进一步的,所述顶部电极的数量为6-100个,厚度为150nm,周期为1.4-2μm,宽度为0.7-1μm;所述底部电极的数量为6-100个,厚度为150nm,周期为1.4-2μm,电极的宽度为0.7-1μm。

8、进一步的,所述压电振动结构为氮化铝压电薄膜,所述压电振动结构厚度为1μm。

9、本发明还提供了上述的lamb波谐振器的制备方法,包括如下步骤:

10、s1.涂胶、曝光、显影,在高阻硅衬底上进行刻蚀形成中部内凹的释放腔,然后去胶并热氧形成二氧化硅层作为释放保护层;

11、s2.使用低压化学气相沉积工艺在所述释放腔内淀积牺牲层至所述释放腔被充满,涂胶、曝光、显影,去除溢出至所述释放腔外衬底上表面的牺牲层,去胶,对所述衬底的上表面进行抛光以使衬底表面平坦化;

12、s3.在平坦化后的衬底上表面键合低阻硅,经涂胶、曝光、显影,干法刻蚀形成底部焊盘和初步形成叉指电极图案后即停止干法刻蚀,采用湿法刻蚀所述叉指电极图案中的各个电极使其边缘剪切角趋近于60°,得到底部叉指电极结构,去胶,得到具有底部叉指电极结构的晶圆;

13、s4.在所述具有底部叉指电极结构的晶圆上表面进行溅射形成压电振动结构,在所述压电振动结构上表面生长铝电极,再经涂胶、曝光、显影,图案化形成顶部叉指电极结构;

14、s5.去胶,经涂胶、曝光、显影,刻蚀所述压电振动结构位于底部焊盘上方的部分区域形成接线孔,在所述接线孔进行淀积形成顶部焊盘;

15、s6.去胶,经涂胶、曝光、显影,刻蚀所述压电振动结构对应于所述牺牲层的区域形成释放孔,所述释放孔贯穿所述压电振动结构直至牺牲层,通过释放孔进行气相腐蚀以清除所述牺牲层。

16、进一步的,步骤s3具体为:在平坦化后的衬底上表面键合晶向的低阻硅,先采用干法刻蚀初步形成底部焊盘和叉指电极图案后即停止干法刻蚀,再进行时长为20秒的各向异性的湿法刻蚀,可以避免所形成底部叉指电极结构的边缘剪切角过大或者过小,去胶,得到趋近于60°边缘剪切角的底部叉指电极结构的晶圆。

17、进一步的,所述湿法刻蚀具体为:采用浓度为33%的氢氧化钾溶液作为湿法刻蚀液。

18、虽然常规采用的干法刻蚀工艺可通过优化光刻工艺、刻蚀参数等方法而减小电极边缘剪切角,但由于刻蚀速率过慢或过快的原因会导致刻蚀不够或者过刻,因而很难精确控制剪切角度。低阻硅的晶体结构中,[100]晶向与平面垂直,[111]晶向与平面具有接近60°的角度。湿法刻蚀通常采用氢氟酸溶液,而酸性刻蚀溶液在[111]晶向上的刻蚀速率比在[100]晶向上的刻蚀速率快,刻蚀后的边缘剪切角接近90°。本发明采用氢氧化钾溶液作为湿法刻蚀液,[100]晶向的刻蚀速率随着氢氧化钾溶液浓度的增加呈现上升趋势,并在浓度为33%时达到最高值,当氢氧化钾溶液浓度进一步增加时,强碱性导致si(oh)4的形成、大量水分的消耗和氢气的产生,反应受限,刻蚀速率会呈现下降趋势。当氢氧化钾溶液浓度为33%时,[100]晶向的刻蚀速率最快,是[111]晶向的400倍左右,当[111]晶向暴露出来后,刻蚀发生自停止,因此选用浓度为33%的氢氧化钾溶液能够精确控制剪切角度在60°附近。若氢氧化钾溶液的浓度不是33%,则剪切角度大于60°但不超过90°。

19、本发明采用干法刻蚀与湿法刻蚀相结合的方法,通过控制干法刻蚀的刻蚀参数,初步形成叉指电极图案,然后采用浓度为33%的氢氧化钾溶液作为湿法刻蚀液进行湿法刻蚀,可以将边缘剪切角精准控制在60°附近。

20、与现有技术相比,本发明具有以下技术效果:

21、(1)本发明通过研究氮化铝lamb波谐振器,发现lamb波谐振器底部电极的边缘剪切角既影响压电振动结构的生长质量,又影响lamb波的反射效果。本发明提供的一种氮化铝lamb波谐振器,通过调整器件底部电极的边缘剪切角,避免其角度过大或者过小,不仅可以优化lamb波谐振器压电振动结构的生长质量,还可以提高q值以提升谐振器性能。该制备方法还适用于较小电极尺寸,从而满足lamb波谐振器在高频的应用。

22、(2)本发明提供的一种氮化铝lamb波谐振器的制备方法,先采用干法刻蚀初步形成叉指电极图案后即停止干法刻蚀,此处保留光刻胶以避免后续刻蚀过度消耗叉指电极,再采用浓度为33%的氢氧化钾溶液对其进行20秒的湿法刻蚀,当[111]晶向暴露出来后,刻蚀发生自停止,因而该制备工艺能够得到边缘剪切角趋近于60°的底部叉指电极结构。

- 还没有人留言评论。精彩留言会获得点赞!