一种多层高密叠孔互连背压铝基PCB板及其制作工艺的制作方法

本发明涉及线路板工艺设计与生产制造,尤其涉及一种多层高密叠孔互连背压铝基pcb板及其制作工艺。

背景技术:

1、随着电子产品往迷你化、小型化、精细化、直观化、高速化方向的发展,电路板也从单双电路板往多层电路板及hdi(高密度互连)方向发展。pcb板在较小的面积内须聚齐较多的布线及安装部件,hdi板具有较高互连密度的优点,因而得到广泛地应用。目前普通fr4材料的多层hdi线路板,因零部件密集,成品运行时产生的热量不易散发出,存在散热不好、容易高温烧坏元器件,降低了终端产品的寿命等问题,由于工艺及材料的差异,互连精度零部件高密度集成,如何及时将集成电路板运行时产生的热量有效散发出去,从而提高集成电路板各部件的使用寿命,进而延长产品寿命,是亟待解决的问题。目前行业内存在在pcb板内开槽并在槽内埋入相关导热材料的方式,这种植入法虽可起到相应的降温散热效果,但其也存在工艺繁琐、耗时长且效率低,减少了集成电路有效面积的问题。

技术实现思路

1、本发明的目的是提供一种多层高密叠孔互连背压铝基pcb板及其制作工艺,解决现有技术中存在的上述问题。

2、为解决上述技术问题,本发明采用如下技术方案:

3、本发明的一种多层高密叠孔互连背压铝基pcb板的制作工艺,所述制作工艺包括步骤如下:

4、s1、材料准备:对内层芯板、纯胶片、fr4pp片、铜箔和光铝板进行裁切待用;

5、s2、内层埋孔钻带的制作:用机械法制作出第二线路导电层l2和第三线路导电层l3内层埋孔钻带,并在内层芯板上钻出第一埋孔和第二埋孔,经沉铜+vcp填孔及树脂塞孔,使得第二线路导电层l2与第三线路导电层l3之间导通;其中,内层芯板钻带须根据fr4材料与铝板因受热收缩,而预先按比例拉申钻带系数;

6、步骤s2与步骤s3之间设有步骤s31和步骤s32,具体的,步骤s31、埋孔沉铜与树脂塞孔:通过沉铜+板电方式使埋孔孔内沉上导电铜厚并加厚到18-25μm;步骤s32、树脂塞孔及陶瓷研磨:通过铝片塞孔网利用真空树脂塞孔机对埋孔进行树脂塞孔,经烤干固化后再经陶瓷研磨机将孔表面及铜表面多余的树脂胶研磨平整。

7、步骤s3、镀包覆铜:通过沉铜+板电方式使埋孔树脂胶上沉上一层导电铜,同时加厚表层铜厚为8-12μm,目的是防止后续压合盲孔空洞;

8、s4、埋孔层线路制作:通过对内层芯板表面涂布一层感光湿膜、烘干、曝光、显影、蚀刻得到埋孔层线路图形;

9、s5、棕化及预叠合:将已埋好孔的内层芯板与pp片、铜箔进行叠合;

10、s6、层压处理:将预叠合好的组件送入压机中经抽真空、热压、冷压阶段进行压合得到一种高密互连的多层埋孔板;

11、s7、减铜处理:将所述步骤s6中压合好的多层埋孔板进行棕化减铜,目的是利于雷射击穿铜层;

12、s8、雷射钻盲孔:雷射钻盲孔前,先钻板边四周的靶标孔,再用雷射钻孔机自动检测出靶标芯板的实际靶标数据,测量4-5pnl压合长宽靶标涨缩系数,根据测量的涨缩数据求平均值并自动调整雷射钻带系数,根据调整后的系数用雷射钻孔机将第一线路导电层l1与第二线路导电层l2之间的第二盲孔和第三盲孔、第四线路导电层l4与第三线路导电层l3之间的第一盲孔钻出;

13、s9、钻通孔:采用所述步骤s8中测量的涨缩系数进行通孔钻带调整,再用机械法钻出第一通孔;

14、s10、等离子处理:将各盲孔内因钻孔时高温产生的树脂胶清理干净,以利于后续沉铜与内层铜结合;

15、s11、盲孔沉铜+vcp填孔:通过化学沉铜将各盲孔孔壁及第一通孔沉上一层导电铜,并经过vcp电镀进一步加厚填平盲孔铜;

16、s12、树脂塞孔:将第一通孔进行树脂填孔处理;

17、s13、陶瓷磨板:将树脂填孔时残留在表面的树脂胶进行研磨处理掉;

18、s14、沉铜+板电镀包覆铜:将树脂塞孔表面沉上铜并通反方式加厚铜层8-10μm;

19、s15、第四线路导电层l4线路制作:做靶标及板边工具层图形,第四线路导电层l4线路根据所述步骤s8中测量的涨缩系数数据制作线路菲林层;

20、s16、光铝板拉丝及氧化膜处理:对铝板的一面进行机械微观粗磨处理,使铝板表面得到一层微观均匀的细微粗化层及无导电绝缘的氧化膜层,以便于铝基与芯板良好的结合,同时对铝面进行氧化膜处理以便得到不导电的绝缘层;

21、s17、铝板背压:将第一线路导电层l1、第二线路导电层l2、第三线路导电层l3和第四线路导电层l4进行棕化,将第四线路导电层l4+纯胶片+铝板叠合,其中铝板的粗化层向内与纯胶层叠合,再送入压机中进行抽真空、热压冷压得到一种背压盲、埋孔多层互连的hdi背压铝基板;

22、s18、锣边:将压合好的hdi背压铝基板进行打靶孔及修边处理;

23、s19、贴高温保护膜:对铝基面压上一层耐高温的保护膜,防止后续生产时因与药水产生化学反应而受到腐蚀;

24、s20、第一线路导电层l1线路制作:磨板、贴膜、对位曝光、显影,此处为负片菲林制作,在第一线路导电层l1板四周距成型线2-5mm处菲林上设计出4个靶标;

25、s21、封边:用耐酸耐碱耐高温的胶带对板四周裸露的铝基进行包边处理,目的是防止铝基在后工序中与酸碱接触造成铝基腐蚀;

26、s22、酸性蚀刻:用酸性蚀刻液将第一线路导电层l1线路蚀出;

27、s23、aoi检验:用光学扫描仪将线路层不良检出,将ok板出下工序;

28、s24、阻焊印刷、文字及表面处理;

29、s25、撕板边保护胶:将板边保护胶撕掉;

30、s26、打靶标孔:将第一线路导电层l1设计好的靶标用x-ray打靶机将靶标钻出;

31、s27、钻工具孔:用靶孔做定位孔钻出板内插件安装定位孔和过程生产制作用工具孔;

32、s28、成型、撕板底保护胶、电性测试、终检、包装、出货。

33、进一步的,所述步骤s1中,内层芯板裁切后进行烘烤,烘烤温度为150℃,烘烤时间为4h,pp片放除湿柜中进行2-4小时除湿处理,以确保板材稳定性。

34、进一步的,所述步骤s5中,pp片的厚度为0.05-0.75mm,铜箔的厚度为1/3oz。

35、进一步的,所述步骤s2和步骤s4中,线路图形菲林及内层芯板钻带预先按的比例拉伸系数,同时在埋孔层线路菲林的板边四个角分别设有四个1.0mm的圆pad作为雷射靶标,再以1.0mmpad为中心,在靶标周边设置6个0.25mm的小圆pad做为后续雷射钻孔时做为内、外层对准度测试用及涨缩测试用,防止因压合涨缩造成内、外层盲孔打偏。

36、进一步的,所述步骤s7中,棕化减铜的速度为2m/min,减铜至7-9μm。

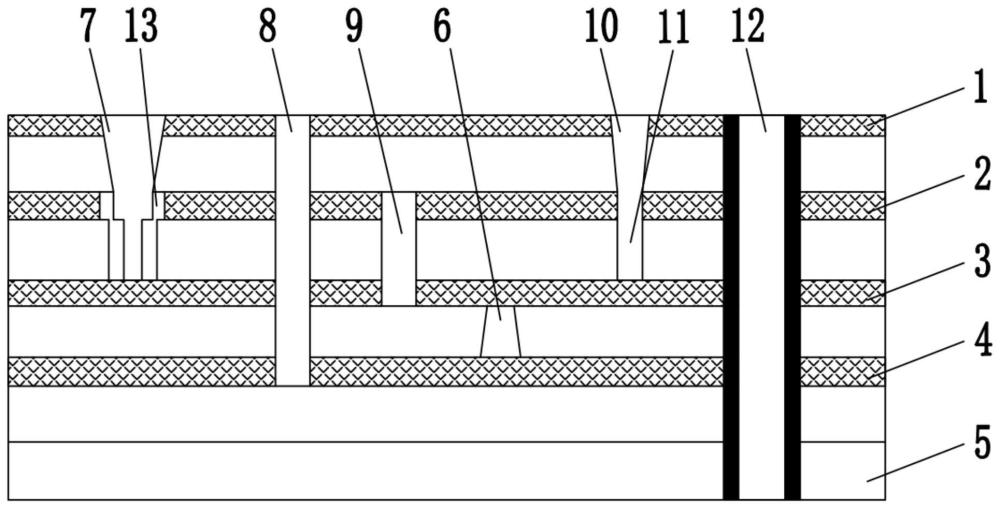

37、再进一步的,所述步骤s9中,第一通孔的直径为0.15-0.2mm。

38、进一步的,所述步骤s10中,雷射盲孔孔直径0.05-0.1mm。

39、再进一步的,所述步骤s24中,使用沉金进行表面处理。

40、本发明还提供一种多层高密叠孔互连背压铝基pcb板,采用所述的制作工艺制备而成。

41、进一步的,所述pcb板包括铝基层以及从上至下依次设置在所述铝基层上的第一线路导电层、第二线路导电层、第三线路导电层和第四线路导电层,其中所述第二线路导电层和所述第三线路导电层为机械埋孔层,所述第四线路导电层上设置有所述第一盲孔,所述第一线路导电层上设置有所述第二盲孔和所述第三盲孔,所述第三盲孔下方设置有第一埋孔,第一通孔依次贯穿所述第一线路导电层、所述第二线路导电层、所述第三线路导电层和所述第四线路导电层,第二通孔依次贯穿所述第一线路导电层、所述第二线路导电层、所述第三线路导电层、所述第四线路导电层和所述铝基层,所述第二埋孔一端与所述第二线路导电层连接、另一端与所述第三线路导电层连接,所述第二盲孔与所述第二线路导电层之间设置有隔离环,所述第二盲孔与所述第一线路导电层和所述第三线路导电层导通。

42、进一步的,所述第一盲孔、所述第二盲孔和所述第三盲孔均为激光微盲孔。

43、再进一步的,所述第一埋孔贯穿所述第二线路导电层,且所述第一埋孔底端与所述第三线路导电层连接。

44、与现有技术相比,本发明的有益技术效果:

45、本发明的多层高密叠孔互连背压铝基pcb板及其制作工艺中,各线路导电层之间行成了一种互连互通同时具有良好散热效果的高密互连互通背压铝基pcb板,其工艺流程简捷、成本低、成品功能强,生产效率高,且pcb板兼具良好的散热性及信号传输稳定性,pcb的集成度高,能够有效避免因使用过程高温而烧坏元器件,从而有效延长终端产品的寿命。

- 还没有人留言评论。精彩留言会获得点赞!