一种PCBA产品自动化缺陷检测返修系统的制作方法

本技术涉及pcba产品检测维修领域,尤其涉及一种pcba产品自动化缺陷检测返修系统。

背景技术:

1、子装配又称为元器件组装,是将电子组件与印刷电路板的连接组合的过程,简称pcba。在pcba生产过程中不可避免的会出现人工装配导致的元器件错误问题,造成电路板的装配和焊接缺陷,进而影响电路板产品质量。但目前pcba中,人工装配环节后,需要增加一工位进行人工复检、收集缺陷电路板、将缺陷电路板送回前序装配工位进行返修。这一缺陷检测的操作方式准确率低、易送错、效率低,不符合现代制造业的高效自动化需求。

2、在pcba产品加工过程中,缺陷检测是一个必不可少的环节。尽管目前pcba加工整体自动化水平较高,但在一些异形直插式元器件安装方面仍然是人工安装的。这类直插式元器件号多、不规则、多遮挡等特点,在人工安装过程中容易出现漏插、误差、反插、翻倒等缺陷,需要通过人工复检方式排查问题并在焊接前进行返修。有缺陷的直插式元器件没有被有效检出或者未被及时返修,所在电路板均将被运输至回流焊炉进行焊接,产生最终的不良pcba产品。因此,目前来说这类直插式元器件的高效缺陷检测和即时返修存在较大的困难,有必要进行高效率的缺陷检测和即时返修方法研究。

3、在中国专利文献上公开号为cn115601341a的专利提供了一种“pcba板缺陷检测方法、系统、设备、介质及产品”,该发明专利:将待检测pcba板图像输入pcba板缺陷检测模型中,输出缺陷类型和缺陷区域,再通过对预设阈值对缺陷类型和缺陷区域进行筛选,输出待检测pcba板缺陷结果,通过数据增广使得pcba板图像数据集具备大量样本数据,从而提高了pcba板缺陷检测模型的预测精准度,但是由于没有加置额外的自动返修转置,并且没有将生产电路板产品上的元器件位号与工人生产工位进行预先绑定,因此无法将检测出存在缺陷的电路板及时归置到指定工位进行返修,效率较低。

技术实现思路

1、本实用新型旨在解决缺陷电路板人工返修过程复杂、缺陷电路板返修效率低等问题。

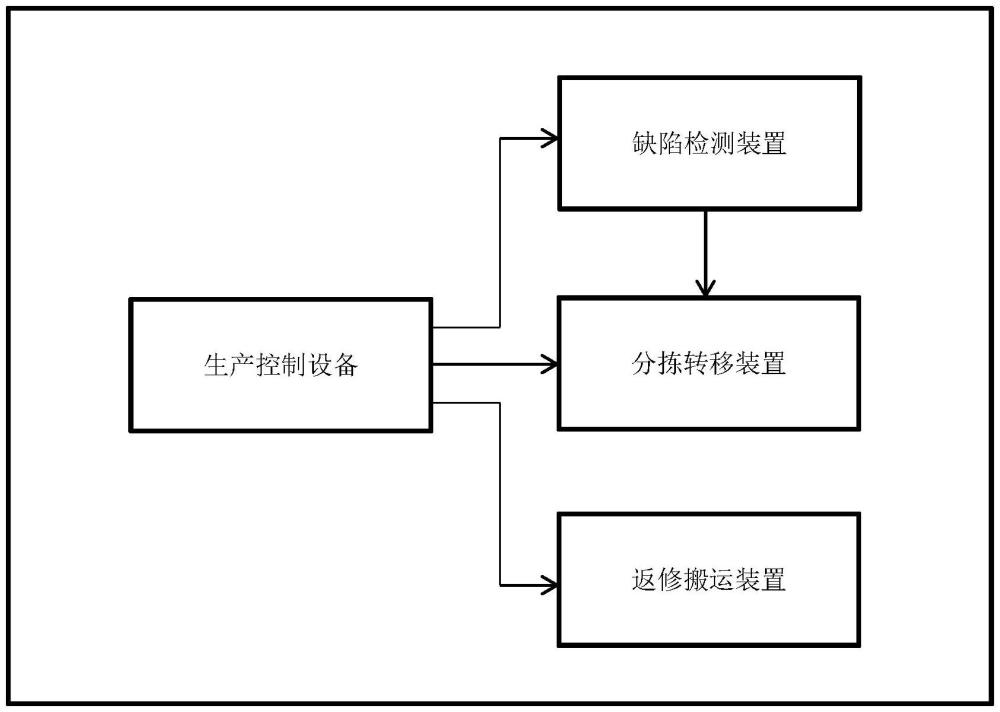

2、以上技术问题主要是通过以下技术方案解决的:一种pcba产品自动化缺陷检测返修系统,包括生产控制设备和与生产控制设备连接的检测返修设备,检测返修设备包括缺陷检测装置和分拣返修装置,分拣返修装置包括分拣转移装置和返修搬运装置,缺陷检测装置和分拣转移装置连接。在自动化缺陷检测返修系统中,生产控制设备负责安排系统进行pcba产品量产,生产控制设备与系统中的各项装置共享制造环节信息,其中包括工人生产工位与该工位所装配的电路板存在绑定关系。检测返修设备中的缺陷检测装置通过图像检测方法对装配好的电路板进行缺陷元器件检测,图像检测一般采用现有的aoi检测技术,利用光学的反射原理、光成像原理和检测算法完成图像扫描检测,例如应用光学原理通过设备上的摄像头扫描pcb,采集图像,并将采集到的焊点数据与机器数据库的合格数据进行比对,经过图像处理,标记出pcb焊接状况。aoi技术通常采用drc设计规则检验和图形识别两种方法,其中,drc法按照一些给定的规则,如所有连线应以焊点为端点,所有引线宽度不小于0.127mm,所有引线之间的间隔不小于0.102mm等来检査电路图形,这种方法可以从算法上保证被检验电路的正确性,同时具有制造容易、算法逻辑容易、处理速度快、程序编辑量小、数据占用空间小等特点,为此采用该检验方法的较多。经过图像检测后,缺陷检测装置将分析检测的结果输送给生产控制设备,由生产控制设备控制分拣返修装置将缺陷元器件所在电路板推出生产线返修,其中,分拣转移装置对缺陷电路板进行定位抽取转移,再通过返修搬运装置,如预编程的返修搬运机器人,根据绑定关系将缺陷电路板运输至对应的人工安装工位,安装工位上的工人再根据系统检修的结果对缺陷电路板进行指定位号元器件的纠正装配。这一缺陷检测和分拣返修过程无需额外的人工干预步骤,可提高缺陷产品的检测和返修效率,解决了缺陷电路板人工返修过程复杂、缺陷电路板返修效率低的问题。

3、作为优选,缺陷检测装置包括图像扫描模块和与图像扫描模块连接的图像分析模块,图像分析模块与生产控制设备连接,图像分析模块上报缺陷信息至生产控制设备。图像扫描模块借助自动光学检测技术对缺陷电路板进行扫描,当检测到电路板上一元器件安装错误后,将发现缺陷事件发送给图像分析模块进行分析处理,图像分析模块确定好缺陷类型和缺陷元器件位号信息后,将缺陷电路板位号以及分析结果发送给生产控制设备,生产控制设备接收讯息后控制进行后续分拣返修操作。光学检测扫描技术的应用可准确快速地识别出缺陷电路板,为后续返修处理提供便利。

4、作为优选,生产控制设备包括生产信息模块和与生产信息模块相连的生产控制模块,生产信息模块与图像分析模块连接,生产控制模块分别与分拣转移装置、返修搬运装置连接。生产信息模块接收图像分析模块的分析数据结果,进行归结整合处理后共享给系统并记录;生产控制模块根据生产信息模块中的缺陷信息控制分拣转移装置和返修搬运装置完成分拣返修过程。生产控制设备按照信息指令进行系统控制将自动化缺陷检测与智能化即时返修结合起来,实现高效检测返修。

5、作为优选,分拣转移装置包括定位分拣模块和与定位分拣模块连接的分拣转移模块,定位分拣模块与生产控制模块连接。生产控制模块接收到图像分析模块的处理数据后,立即控制定位分拣模块对缺陷电路板进行定位分拣,并通过分拣转移模块将其置放入返修搬运装置,以实现准确排障,高效返修。

6、作为优选,返修搬运装置包括返修搬运机器人,返修搬运机器人与生产控制模块连接。分拣转移装置分拣转移出缺陷电路板后,生产控制模块对返修搬运机器人下达指令,返修搬运机器人按堆栈顺序收集缺陷电路板,并从生产信息模块中获取与该电路板的缺陷元器件位号对应的安装工位信息,在返修搬运机器人收集到指定数量的缺陷电路板后,移动转移缺陷电路板,依次将缺陷电路板运输至各安装工位进行返修处理。预编程的返修搬运机器人使得返修处理过程自动化、智能化,提高缺陷电路板返修效率。

7、作为优选,生产控制设备和与检测返修设备通过有线电路或无线网络方式连接,缺陷检测装置和分拣转移装置通过系统设置的传送带连接。生产控制设备通过有线电路或无线网络方式对检测返修设备实现控制,推动生产、检测、返修过程,实现pcba产品自动化缺陷检测和即时返修的高效一体化。在缺陷检测装置完成对pcba产品的缺陷检测分析后,为了分拣转移装置能够及时将缺陷产品推出,可采取缺陷检测装置和分拣转移装置以传送带方式连接。

8、作为优选,缺陷信息包括缺陷电路板上缺陷元器件位号所绑定的工位号、缺陷类型和缺陷元器件位号信息。人工安装工位与该工位所安装的元器件存在绑定关系,方便快速进行返修处理,分析提供的缺陷类型和缺陷元器件位号信息在对缺陷电路板进行修理时能够帮助工人快速定位处理缺陷,及时完成纠错修复,极大提高了缺陷电路板返修效率。

9、作为优选,返修搬运机器人以堆栈方式收集缺陷电路板。返修搬运机器人收集到指定数量的缺陷电路板后,将按照堆栈中的电路板叠放顺序,依次将缺陷电路板运输至各安装工位进行返修,应用堆栈方式收集缺陷电路板可以提升pcba产品生产中人工插接元器件工序的传接效率、从而提高缺陷电路板返修效率,实现pcba产品的高效生产。

10、本实用新型的有益效果是:pcba 产品自动化缺陷检测建立在图像检测的基础上,在对安装好的电路板进行图像扫描后,能够及时排查电路板上直插元器件存在的漏插、误差、反插、翻倒等问题,并通过电路分拣装置及时将缺陷元器件电路板推出返修,实现pcba产品自动化缺陷检测和即时返修的高效一体化,这一缺陷检测和分拣返修过程无需额外的人工干预,可提高缺陷元器件的检测和返修效率,实现pcba产品高效生产。

- 还没有人留言评论。精彩留言会获得点赞!