双稳态开口复材管及其制备方法与流程

1.本发明是关于复合管及其制备方法,特别是关于一种双稳态开口复材管及其制备方法。

背景技术:

2.双稳态开口管属薄壁可展开柱壳结构,有两个稳定状态,既可以无需外部约束地卷曲收纳,又能够依靠自身存储的弹性能展开,展开后为开口管状,具备一定的支撑刚度和稳定构型。这种特殊的性能,使得双稳态开口管在各个领域获得了广泛的应用。

3.双稳态开口复材管或类似的伸展臂结构已在天线支撑系统、卫星展开系统等方面得到了推广应用。如cn108336471a介绍了一种便携式复合材料天线支撑管系统,其天线支撑管主体由可收卷的复合材料卷制成圆筒形结构;cn108045038a介绍了一种复合材料双稳态自伸展结构及其制造方法,该双稳态自卷拢结构存在伸展构型和卷拢构型。

4.双稳态开口复材管可采用卷制、模压、预浸料/真空、内胀软囊、拉挤等工艺生产。cn108336471a介绍了一种便携式复合材料天线支撑管系统,其天线支撑管主体用预浸料在圆柱形模具上成型出圆管,再沿轴向切开;cn108045038a介绍了一种复合材料双稳态自伸展结构及其制造方法,其制造方法包括如下步骤:制备复合材料片材,制备模压成型所用模具、铺层、合模、加热加压、固化、脱模,抽真空并加热加压、固化、脱模;cn108407329a介绍了一种c形截面复合材料双稳态壳结构的成型方法,通过制备片状预浸料、加工成型阴模、放置气囊、成型等步骤制备c形截面复合材料双稳态壳结构。

5.现有双稳态开口复材管的问题包括:多为等厚截面结构,从而导致开口处强度、刚性偏弱,易失稳;开口断面多为层合结构,无连续纤维铺层,卷曲时易劈裂。

6.现有双稳态开口复材管制备方法的问题包括:采用圆管生产工艺虽方法简单,但开口切割加工不易进行,且切割后管材易扭曲变形;采用模压或气涨软囊方法虽可直接生产出开口管,但该方法需准备金属外模,模具成本较高,所生产的产品尺寸受模压设备规格限制。

7.公开于该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域一般技术人员所公知的现有技术。

技术实现要素:

8.本发明的目的在于提供一种双稳态开口复材管及其制备方法,结构简单实用,加工方便,成本较低。产品质量稳定,可直接成型出开口结构的复材管,不需后加工,解决了扭曲变形的问题。通过弹性条状模块的使用,增加了开口断面的密实度,提升了产品质量。

9.为实现上述目的,本发明的实施例提供了双稳态开口复材管,包括具有开口的管型主体,开口设置在管型主体的管壁上:管型主体至少在其开口的断面位置由内而外设置有多层铺层,铺层由内而外包括第一层预浸料铺层、第二层预浸料铺层、边沿内加强层、第三层预浸料铺层、第四层预浸料铺层和边沿外加强层,第一层预浸料铺层和第四层预浸料

铺层为反对称铺层,第三层预浸料铺层、第二层预浸料铺层和边沿内加强层为碳纤维或玻璃纤维单向预浸料层,并且第三层预浸料铺层的纤维铺设方向与第二层预浸料铺层的纤维铺设方向相交,第二层预浸料铺层的纤维角度和边沿内加强层的纤维角度相同。

10.在本发明的一个或多个实施方式中,第一层预浸料铺层和第四层预浸料铺层为碳纤维织物或玻璃纤维织物,且第一层预浸料铺层和第四层预浸料铺层中纤维织物编织角度

±

35

°

~

±

50

°

。

11.在本发明的一个或多个实施方式中,第二层预浸料铺层的纤维角度和边沿内加强层的纤维角度均为0

°

,这里的0

°

至相应铺层中纤维的铺设方向与管型主体的中心线方向平行。

12.在本发明的一个或多个实施方式中,第三层预浸料铺层的纤维铺设方向与第二层预浸料铺层的纤维铺设方向相互垂直。

13.在本发明的一个或多个实施方式中,第一层预浸料铺层、第二层预浸料铺层、边沿内加强层、第三层预浸料铺层、第四层预浸料铺层和边沿外加强层中至少一种为预浸料铺层,预浸料铺层为以树脂与纤维料形成的。

14.在本发明的一个或多个实施方式中,树脂为环氧树脂、聚氨酯、聚乙烯、聚丙烯中的任一。

15.在本发明的一个或多个实施方式中,纤维料为取向的碳纤维或者玻璃纤维。

16.在本发明的一个或多个实施方式中,在通过直径并垂直于管壁的圆周上,远离开口的最远端以及开口的边沿将该圆周分为两个圆周部分,由最远端朝向开口的边沿的方向,至少在其中一个圆周部分上顺次分布有过渡段、边沿加厚段。

17.在本发明的一个或多个实施方式中,第一层预浸料铺层和边沿外加强层为整体的连续层,该连续层包覆开口的断面。

18.在本发明的一个或多个实施方式中,沿圆周方向。第一层预浸料铺层、第二层预浸料铺层、第三层预浸料铺层、第四层预浸料铺层均为连续的完整铺层。

19.在本发明的一个或多个实施方式中,双稳态开口复材管的制备方法,包括如下步骤:准备模具,成型模具由管状模具和弹性条状模块组成,确认铺贴起点和铺贴终点,铺贴起点和铺贴终点分别位于开口两侧;以铺贴起点为基准点,依次铺贴第一层预浸料铺层、第二层预浸料铺层、边沿内加强层、第三层预浸料铺层、第四层预浸料铺层,其中在铺设时第一层预浸料铺层,预留作为边沿外加强层的部分,在第四层预浸料铺层铺贴完成后由开口翻折至管型主体外部即可形成外加强层;表面缠bopp带或封真空袋膜,使弹性条状模块向两侧膨胀施压,然后升温固化成型。

20.与现有技术相比,根据本发明实施方式的双稳态开口复材管及其制备方法,双稳态开口复材管制备方法,其成型模具结构简单实用,加工方便,成本较低。产品质量稳定,可直接成型出开口结构的复材管,不需后加工,解决了扭曲变形的问题。通过弹性条状模块的使用,增加了开口断面的密实度,提升了产品质量。

附图说明

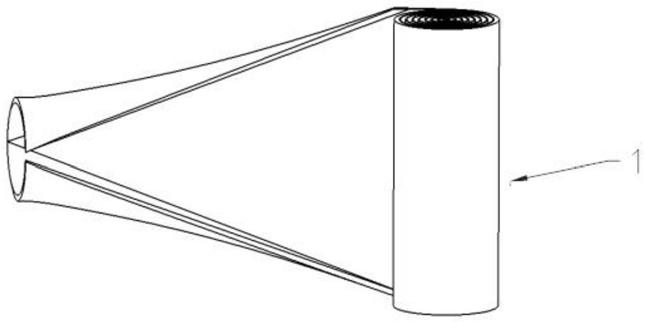

21.图1是根据本发明一实施方式的双稳态开口复材管卷曲状态示意图;

22.图2是根据本发明一实施方式的双稳态开口复材管截面图;

23.图3是根据本发明一实施方式的双稳态开口复材管截面图;

24.图4是根据本发明一实施方式的双稳态开口复材管铺层示意图;

25.图5是根据本发明一实施方式的开口复材管成型用模具示意图;

26.图6是根据本发明一实施方式的开口复材管成型模具截面示意图;

27.图7是根据本发明一实施方式的铺层铺贴过程示意图;

28.图8是根据本发明一实施方式的铺层铺贴过程示意图;

29.图9是根据本发明一实施方式的铺贴完成后外加压示意图。

30.主要附图标记说明:

31.1、圆周等厚段,2、过渡段,3、边沿加厚段,4、开口,5、开口断面,6、金属管状模具,7、弹性条状模块,8、铺贴起点,9、铺贴终点,10、外加压用的bopp带或真空袋膜,b-、条状模块粘贴基准,a、开口宽度,b、边沿加厚段宽度,c、过渡段宽度,d1、开口管内径,t1、圆周等厚段壁厚,t2、边沿加厚段壁厚,p1、第一层预浸料铺层,p2、第二层预浸料铺层,p3、边沿内加强层,p4、第三层预浸料铺层,p5、第四层预浸料铺层,p6、边沿外加强层,p6在图7中还表示为预留的边沿外加强层和在图8中还表示为向两侧铺平的边沿外加强层,e、条状模块宽度,f、条状模块厚度,d2、管状模具外径,t3、管状模具壁厚。

具体实施方式

32.下面结合附图,对本发明的具体实施方式进行详细描述,但应当理解本发明的保护范围并不受具体实施方式的限制。

33.除非另有其它明确表示,否则在整个说明书和权利要求书中,术语“包括”或其变换如“包含”或“包括有”等等将被理解为包括所陈述的元件或组成部分,而并未排除其它元件或其它组成部分。

34.如图1至图9所示,根据本发明优选实施方式的双稳态开口复材管,包括具有开口的管型主体,开口设置在管型主体的管壁上:管型主体至少在其开口的断面位置由内而外设置有多层铺层,铺层由内而外包括第一层预浸料铺层、第二层预浸料铺层、边沿内加强层、第三层预浸料铺层、第四层预浸料铺层和边沿外加强层,第一层预浸料铺层和第四层预浸料铺层为反对称铺层,第三层预浸料铺层、第二层预浸料铺层和边沿内加强层为碳纤维或玻璃纤维单向预浸料层,并且第三层预浸料铺层的纤维铺设方向与第二层预浸料铺层的纤维铺设方向相交,此时两者纤维方向具体所成的夹角可以视产品的需求而进行设计和选定,一般而言两者夹角范围可以在90

°

内,即限定为两者在不进行特定方向取向的情形下,第三层预浸料铺层的纤维铺设方向与第二层预浸料铺层的纤维铺设方向之间的最大夹角为直角,第二层预浸料铺层的纤维角度和边沿内加强层的纤维角度相同。

35.作为一种实施方式,第二层预浸料铺层的纤维角度和边沿内加强层的纤维角度均为0

°

,即两者的纤维铺设方向均与管型主体的中心线方向平行。

36.作为一种实施方式,双稳态开口复材管,开口复材管由圆周等厚段1、过渡段2、边沿加厚段3和开口4等组成。开口宽度a为10~20mm,边沿加厚段宽度b为15~20mm,过渡段宽度c为5~10mm,开口管内径d1为50~100mm,圆周等厚段壁厚t1为0.6~1.5mm,边沿加厚段壁厚t2为0.9~2.0mm,t2》t1。

37.作为一种实施方式,开口复材管,其铺层包括第一层预浸料铺层p1、第二层预浸料

铺层p2、边沿内加强层p3、第三层预浸料铺层p4、第四层预浸料铺层p5和边沿外加强层p6,其中p1、p2、p4、p5均为沿圆周的完整铺层;p3只在开口两侧边沿铺贴,铺在p2与p4之间,铺层宽度为b;p6与p1为连续铺层,相当于p1铺层的外延部分,其先将开口断面5整体包裹,然后向开口两侧延伸,延伸宽度为b+c。

38.作为一种实施方式,开口复材管,其第一层预浸料铺层p1、第四层预浸料铺层p5和边沿外加强层p6选用碳纤维或玻璃纤维织物,第一层预浸料铺层p1和第四层预浸料铺层p5为反对称铺层,织物编织角度

±

35

°

~

±

50

°

,织物预浸料厚度为0.2~0.5mm;第二层预浸料铺层p2和边沿内加强层p3选用碳纤维或玻璃纤维单向预浸料,纤维角度0

°

,预浸料厚度为0.1~0.2mm;第三层预浸料铺层p4选用碳纤维或玻璃纤维单向预浸料,纤维角度90

°

,预浸料厚度为0.1~0.2mm;

39.作为一种实施方式,预浸料铺层,其树脂选用环氧树脂、聚氨酯、聚乙烯、聚丙烯中的任何一种,优选为环氧树脂。

40.作为一种实施方式,开口复材管,其铺层设计兼顾了双稳态、轴向弯曲、环向弯曲和扭转等方面的力学性能,其中p1和p5的织物铺层主要影响复材管的双稳态和扭转性能,p2和p3的0

°

单向铺层可以调整复材管的轴向弯曲性能,p4的90

°

单向铺层可以调整复材管的环向弯曲性能。此时开口复材管的轴向弯曲刚度为(1~10)

×

106n

·

mm2,环向弯曲刚度为(3~12)

×

102n

·

mm2,扭转刚度(1~10)

×

106n

·

mm2。

41.作为一种实施方式,双稳态开口复材管的制备方法,成型模具由金属管状模具6和弹性条状模块7组成。铺贴时,以铺贴起点8为基准,依次铺贴p1~p5,至铺贴终点9;p6在铺贴p1时提前预留,等p5铺贴完成后将p6向两侧铺平;表面缠bopp带或封真空袋膜10给复材管表面加压;模具整体移入烘箱中升温固化,固化成型后将复材管从模具上脱模并后处理,直接得到开口结构的复材管。该制备方法的特征包括:

42.模具可以仅由金属管状模具6和弹性条状模块7组成,不需金属外模,结构简单实用,加工方便,成本较低。弹性条状模块7与金属管状模具6为分体结构,使用时将弹性条状模块7按金属管状模具6上的b-b粘贴基准用胶粘剂固定,使用完成后弹性条状模块7可从金属管状模具6表面揭离。

43.铺贴时,以铺贴起点8为基准,依次铺贴p1~p5,p6在铺贴p1时提前预留,等p5铺贴完成后将p6向两侧铺平,同时将开口断面整体包裹。

44.表面缠bopp带或封真空袋膜10给复材管表面加压,加压的同时弹性条状模块7向两侧膨胀施压,将开口断面压实。

45.成型模具,其条状模块宽度e为a-1,条状模块厚度f为(t2+0.5),管状模具外径d2为d1,管状模具壁厚t3为10~15mm。

46.金属管状模具6,其材质可选用6061、6063、q235、45中的一种,优选45号钢。

47.弹性条状模块7,其材质可选用三元乙丙橡胶、丁腈橡胶、硅橡胶中的一种,优选硅橡胶。

48.本发明提供的双稳态开口复材管,通过在开口两侧设置边沿加厚段3和过渡段2,同时在铺层中增加边沿内加强层p3,增加了开口处的强度和刚性。边沿外加强层p6为第一层预浸料铺层p1的外延部分,其将开口断面完全包裹并延伸至过渡段2,在加强断面防止劈裂的同时,进一步增加了开口处的强度和刚性。第一层预浸料铺层p1和第四层预浸料铺层

p5为织物反对称铺层,织物编织角度

±

35

°

~

±

50

°

,保证了复材管的双稳态性能和扭转性能,通过0

°

单向铺层调对轴向弯曲性能的调整和90

°

单向铺层对环向弯曲性能的调整,平衡了复材管的各方面性能要求。

49.实施例一:

50.本实施例中,开口复材管开口宽度a为10mm,边沿加厚段宽度b为15mm,过渡段宽度c为5mm,开口管内径d1为50mm,圆周等厚段壁厚t1为1.0mm,边沿加厚段壁厚t2为1.5mm。第一层预浸料铺层p1、第四层预浸料铺层p5和边沿外加强层p6选用玻璃纤维织物,第一层预浸料铺层p1和第四层预浸料铺层p5为反对称铺层,织物编织角度

±

35

°

,织物预浸料厚度为0.4mm;第二层预浸料铺层p2和边沿内加强层p3选用玻璃纤维单向预浸料,纤维角度0

°

,预浸料厚度为0.1mm;第三层预浸料铺层p4选用玻璃纤维单向预浸料,纤维角度90

°

,预浸料厚度为0.1mm,其制备方法如下:

51.(1)将弹性条状模块7按金属管状模具6上的b-b粘贴基准用胶粘剂固定。

52.(2)以铺贴起点8为基准,依次铺贴p1~p5,至铺贴终点9,p6在铺贴p1时提前预留,等p5铺贴完成后将p6向两侧铺平。

53.(3)表面缠bopp带10内给复材管表面加压。

54.(4)模具整体移入烘箱中升温固化,130℃固化成型后将复材管从模具上脱模并后处理,直接得到开口结构的复材管。

55.本实施例的开口复材管的轴向弯曲刚度为1.0

×

106n

·

mm2,环向弯曲刚度为3.2

×

102n

·

mm2,扭转刚度1.0

×

106n

·

mm2。并且截取100cm长度的样品,经过2000次以上收卷、放卷循环的疲劳试验后,开口处铺层无明显迁移、剥离。

56.实施例二:

57.本实施例中,开口复材管开口宽度a为20mm,边沿加厚段宽度b为20mm,过渡段宽度c为10mm,开口管内径d1为100mm,圆周等厚段壁厚t1为1.2mm,边沿加厚段壁厚t2为1.8mm。第一层预浸料铺层p1、第四层预浸料铺层p5和边沿外加强层p6选用玻璃纤维织物,第一层预浸料铺层p1和第四层预浸料铺层p5为反对称铺层,织物编织角度

±

50

°

,织物预浸料厚度为0.4mm;第二层预浸料铺层p2和边沿内加强层p3选用玻璃纤维单向预浸料,纤维角度0

°

,预浸料厚度为0.2mm;第三层预浸料铺层p4选用玻璃纤维单向预浸料,纤维角度90

°

,预浸料厚度为0.2mm,其制备方法如下:

58.(1)将弹性条状模块7按金属管状模具6上的b-b粘贴基准用胶粘剂固定。

59.(2)以铺贴起点8为基准,依次铺贴p1~p5,至铺贴终点9,p6在铺贴p1时提前预留,等p5铺贴完成后将p6向两侧铺平。

60.(3)表面封真空袋膜10并抽真空-0.1mpa给复材管表面加压。

61.(4)模具整体移入烘箱中升温固化,130℃固化成型后将复材管从模具上脱模并后处理,直接得到开口结构的复材管。

62.本实施例的开口复材管的轴向弯曲刚度为7.2

×

106n

·

mm2,环向弯曲刚度为5.2

×

102n

·

mm2,扭转刚度6.4

×

106n

·

mm2。并且截取100cm长度的样品,经过2000次以上收卷、放卷循环的疲劳试验后,开口处铺层无明显迁移、剥离。

63.实施例三:

64.本实施例中,开口复材管开口宽度a为15mm,边沿加厚段宽度b为17mm,过渡段宽度

c为7mm,开口管内径d1为75mm,圆周等厚段壁厚t1为0.8mm,边沿加厚段壁厚t2为1.2mm。第一层预浸料铺层p1、第四层预浸料铺层p5和边沿外加强层p6选用碳纤维织物,第一层预浸料铺层p1和第四层预浸料铺层p5为反对称铺层,织物编织角度

±

45

°

,织物预浸料厚度为0.25mm;第二层预浸料铺层p2和边沿内加强层p3选用碳纤维单向预浸料,纤维角度0

°

,预浸料厚度为0.15mm;第三层预浸料铺层p4选用碳纤维单向预浸料,纤维角度90

°

,预浸料厚度为0.15mm,其制备方法如下:

65.(1)将弹性条状模块7按金属管状模具6上的b-b粘贴基准用胶粘剂固定。

66.(2)以铺贴起点8为基准,依次铺贴p1~p5,至铺贴终点9,p6在铺贴p1时提前预留,等p5铺贴完成后将p6向两侧铺平。

67.(3)表面封真空袋膜10并抽真空-0.1mpa给复材管表面加压。

68.(4)模具整体移入烘箱中升温固化,130℃固化成型后将复材管从模具上脱模并后处理,直接得到开口结构的复材管。

69.本实施例的开口复材管的轴向弯曲刚度为5.8

×

106n

·

mm2,环向弯曲刚度为5.7

×

102n

·

mm2,扭转刚度5.1

×

106n

·

mm2。并且截取100cm长度的样品,经过2000次以上收卷、放卷循环的疲劳试验后,开口处铺层无明显迁移、剥离。

70.前述对本发明的具体示例性实施方案的描述是为了说明和例证的目的。这些描述并非想将本发明限定为所公开的精确形式,并且很显然,根据上述教导,可以进行很多改变和变化。对示例性实施例进行选择和描述的目的在于解释本发明的特定原理及其实际应用,从而使得本领域的技术人员能够实现并利用本发明的各种不同的示例性实施方案以及各种不同的选择和改变。本发明的范围意在由权利要求书及其等同形式所限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1